Les dispositifs à large bande interdite améliorent la conception du contrôle moteur

Les systèmes de commande de moteur se composent de composants logiciels et matériels, notamment des IGBT, des semi-conducteurs WBG et des microcontrôleurs, qui deviennent de plus en plus complexes.

Le contrôle moteur joue un rôle stratégique important dans le développement technologique de l'Industrie 4.0. L'utilisation de l'énergie est l'une des principales préoccupations du développement industriel. La consommation d'électricité augmente considérablement en partie à cause de la demande électrique des moteurs électriques industriels. En raison de ces demandes croissantes, la recherche de solutions efficaces dans le domaine du contrôle moteur est une priorité pour les développeurs et les fabricants de composants.

Parallèlement à la consommation d'énergie, la complexité de la conception augmente en raison des exigences de contrôle strictes impliquant de nombreuses technologies électroniques qui nécessitent des efforts importants. Un exemple est l'utilisation de matériaux à large bande interdite (WBG).

D'un point de vue fonctionnel, le contrôle moteur se compose de plusieurs niveaux. Par exemple, le contrôle de mouvement nécessite l'exécution d'algorithmes de contrôle très sophistiqués et gourmands en calculs. Le contrôle des moteurs couvre une large gamme d'applications, du simple contrôle des ventilateurs et des pompes aux problèmes plus complexes du contrôle industriel, y compris la robotique et les servomécanismes. Ici, nous examinons les composants clés d'un système de contrôle de moteur.

Moteurs et chauffeurs

Les moteurs à courant continu sont les plus courants, car ils sont moins chers et se composent d'un stator (partie fixe) - c'est-à-dire l'aimant permanent - et d'une partie mobile (le rotor), qui abrite l'enroulement connecté au collecteur qui fournit le courant. Le contrôle de la vitesse du moteur est obtenu en régulant le courant continu. À cette fin et selon la nature de l'application, des convertisseurs en pont complet, en demi-pont ou abaisseur sont utilisés pour entraîner le moteur à courant continu.

Un moteur à courant alternatif se compose essentiellement d'un transformateur dont la section primaire est connectée à la tension alternative et la section secondaire, qui conduit le courant secondaire induit. Une électronique à microprocesseur, un onduleur et un conditionnement de signal sont utilisés pour contrôler la vitesse de ce moteur.

Le contrôleur est un appareil électronique qui agit comme un « cerveau » dans un système de contrôle. Le nombre de contrôleurs utilisés varie en fonction de la quantité de processus individuels qui doivent être contrôlés. Pour un système complexe, il peut y avoir de nombreux contrôleurs. Chacun de ces contrôleurs peut envoyer des commandes aux moteurs et, en même temps, recevoir des instructions des actionneurs eux-mêmes.

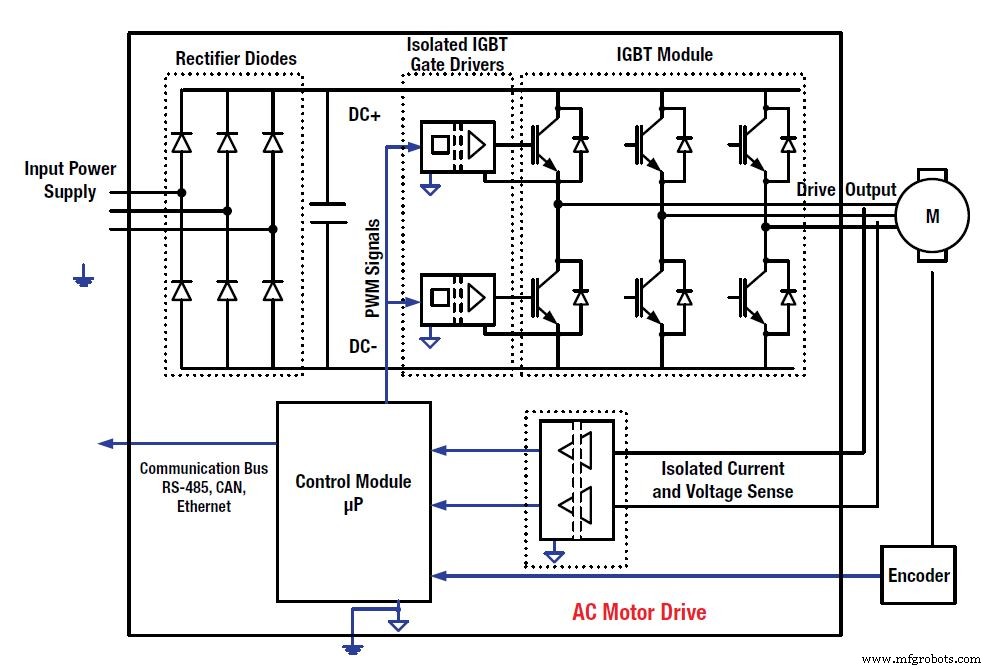

Les systèmes robotiques utilisés dans les applications industrielles utilisent principalement des moteurs triphasés alimentés en tension alternative (AC). A titre d'exemple, Fig. 1 montre le schéma fonctionnel d'un circuit de commande électronique dans lequel un microcontrôleur dédié (MCU) génère un signal PWM. En alternative au MCU, les solutions DSP ou FPGA sont plus adaptées à la mise en œuvre d'algorithmes de filtrage numérique complexes.

Figure 1 : Schéma fonctionnel d'une commande de moteur à induction triphasé alimenté en courant alternatif (Source :Texas Instruments)

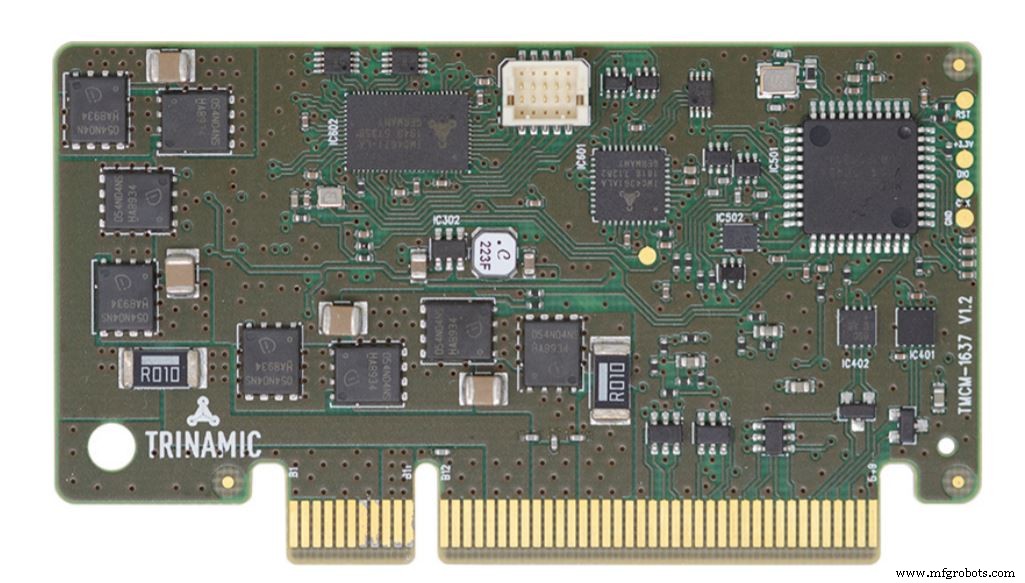

Un exemple de contrôleur pour les moteurs à courant continu est les modules de type slot TMCM-1637 5-A RMS et TMCM-1638 7-A RMS de Trinamic avec deux contrôleurs/drivers orientés sur le terrain qui ajoutent des fonctionnalités d'encodeur Hall et ABN pour un contrôle orienté sur le terrain (ou vecteur contrôler). Ces modules prennent en charge les moteurs à courant continu monophasés, les moteurs pas à pas bipolaires biphasés et les moteurs à courant continu sans balais (BLDC) triphasés (Fig. 2 ).

IGBT

Les transistors bipolaires à grille isolée (IGBT) incarnent une véritable innovation dans l'électronique de contrôle de puissance électrique. En tant que solutions de commutation, l'innovation vient de la fréquence de commutation élevée. Les IGBT représentent la fonctionnalité de base des dispositifs de contrôle de l'alimentation électrique qui sont bien adaptés à la résolution de problèmes complexes de contrôle de moteur.

Les dernières solutions ont développé une excellente relation entre la vitesse de commutation et la stabilité du comportement dans des conditions d'utilisation particulièrement extrêmes, comme dans le secteur automobile lors de la mise en œuvre d'onduleurs pour entraîner des moteurs électriques. Un exemple est la série IGBT S de 1 200 V de STMicroelectronics. Ces IGBT sont optimisés pour une utilisation aux basses fréquences (jusqu'à 8 kHz) et se caractérisent par un faible V ce(sat) . La série IGBT S 1 200 V est basée sur la technologie d'arrêt de champ à grille de tranchée de troisième génération.

GaN et SiC

Cependant, les matériaux WBG, le nitrure de gallium et le carbure de silicium, font des percées dans les applications de commande de moteur en remplacement des dispositifs à base de silicium. En électronique de puissance, les principaux avantages offerts par les matériaux WBG incluent des pertes de puissance plus faibles, un rendement plus élevé, des fréquences de commutation plus élevées, une taille plus compacte, une température de fonctionnement plus élevée (bien au-delà de la limite supérieure de 150 °C pouvant être atteinte par le silicium), une plus grande fiabilité dans des conditions de fonctionnement difficiles , et des tensions de claquage élevées.

Par exemple, la mobilité électronique plus élevée d'un transistor à haute mobilité électronique (HEMT) GaN se traduit par une vitesse de commutation plus élevée, car les charges qui s'accumulent normalement dans les joints peuvent être dispersées plus rapidement. Les temps de montée plus rapides, la résistance à l'état passant drain-source (R DS(on) ) et la capacité de grille et de sortie réduite pouvant être obtenue avec GaN contribuent tous à ses faibles pertes de commutation et à sa capacité à fonctionner à des fréquences de commutation jusqu'à 10 fois supérieures à celles du silicium.

La réduction des pertes de puissance apporte des avantages supplémentaires, tels qu'une distribution d'énergie plus efficace, moins de dissipation de chaleur et des systèmes de refroidissement plus simples. De nombreuses applications de commande de moteur nécessitent un ventilateur pour fournir un refroidissement par air forcé afin de fonctionner dans les limites de fonctionnement sûres de l'appareil. En utilisant GaN, la dissipation de puissance peut être réduite et permettre un fonctionnement « sans ventilateur », ce qui est particulièrement important dans les applications de faible poids telles que les drones électroniques.

Dans les applications d'alimentation industrielle, les concepteurs électroniques peuvent obtenir des avantages en utilisant également des MOSFET SiC, qui offrent des améliorations significatives de l'efficacité, une taille de dissipateur thermique plus petite et un coût inférieur à celui des solutions traditionnelles à base de silicium telles que les IGBT. La technologie SiC atteint un très faible R DS(on) par unité de surface, des fréquences de commutation élevées et des pertes d'énergie négligeables pendant la phase de récupération inverse qui se produit après l'extinction de la diode du corps.

L'utilisation de dispositifs SiC dans les applications de commande de moteur et de commande de puissance électrique est une véritable avancée grâce à des fonctionnalités telles que les économies d'énergie, la réduction de la taille, une intégration plus élevée et la fiabilité. Ces caractéristiques les rendent parfaitement adaptés aux secteurs à haute fiabilité tels que le contrôle de l'automatisation automobile et industrielle.

Dans les variateurs industriels, une attention particulière doit être portée aux vitesses de commutation d'allumage et d'extinction. En fait, les MOSFET SiC dV/dt peuvent atteindre des niveaux beaucoup plus élevés que les IGBT. S'ils ne sont pas correctement traités, les dV/dt à commutation élevée augmentent les pics de tension sur les longs câbles moteur et peuvent générer des courants parasites de mode commun et différentiel qui, avec le temps, introduisent des défaillances dans l'isolation des enroulements et les roulements du moteur. Même si une mise sous/hors tension plus rapide améliore l'efficacité, le dV/dt typique des variateurs industriels est souvent réglé entre 5 et 10 V/ns pour des raisons de fiabilité.

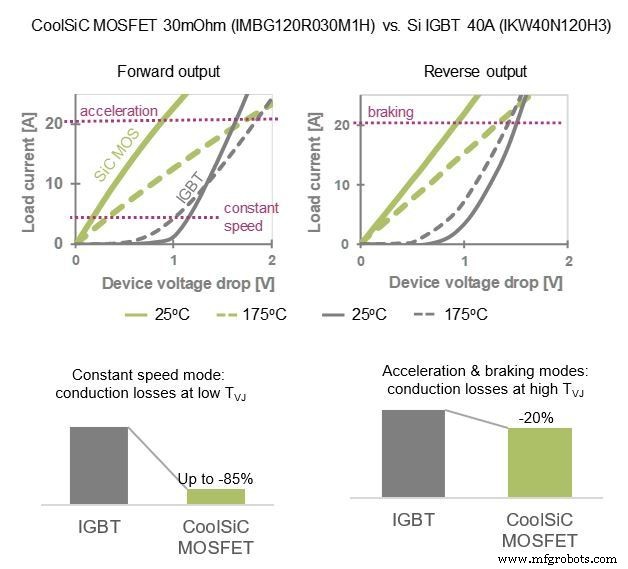

Une comparaison menée par STMicroelectronics sur deux transistors de puissance similaires de 1,2 kV - un MOSFET SiC et un IGBT à base de Si - a prouvé que le dispositif MOSFET SiC peut garantir beaucoup moins de pertes d'énergie pour l'activation et la désactivation, par rapport à l'IGBT Si, même dans les conditions imposées de 5 V/ns (Fig. 3 ).

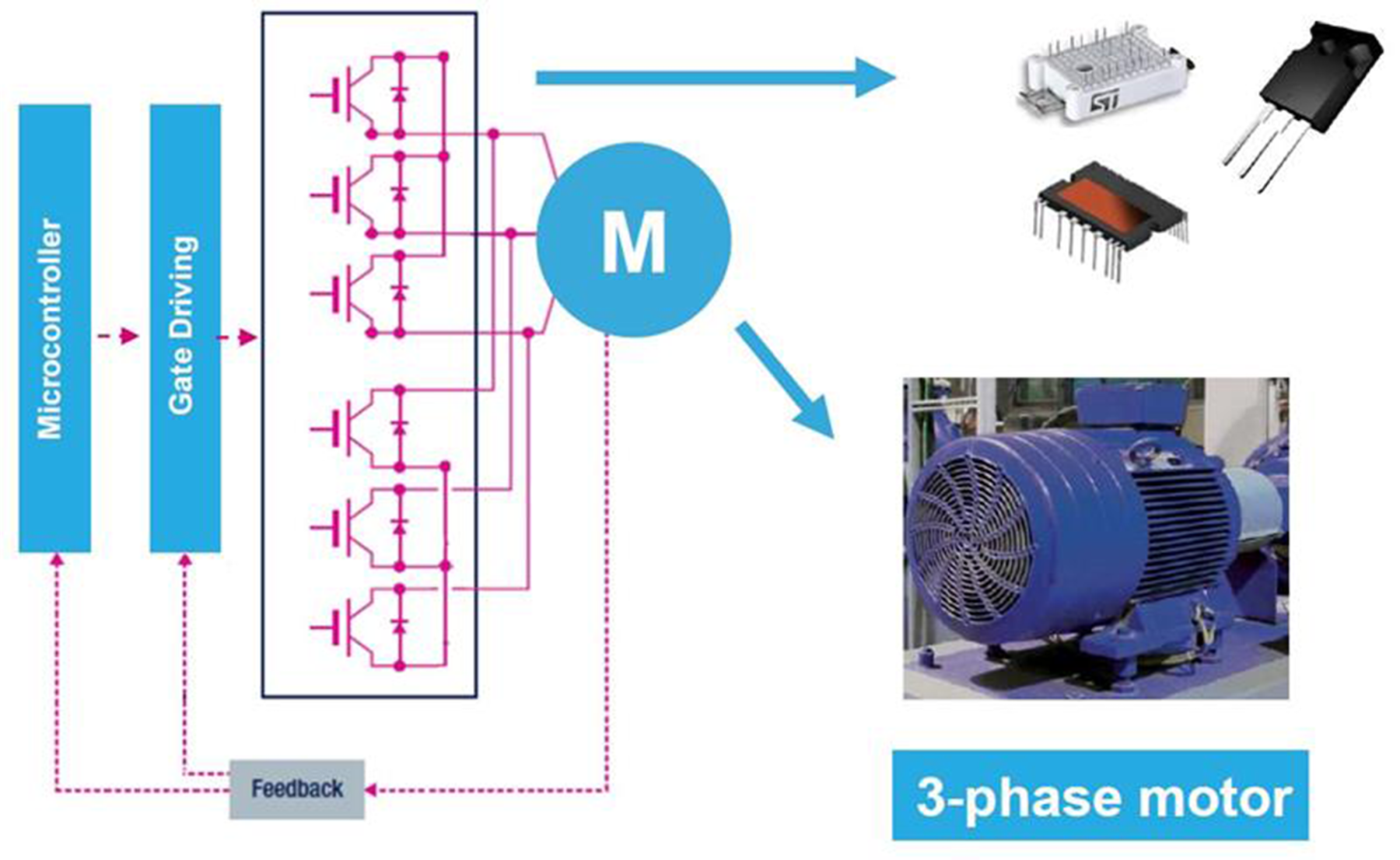

Figure 3 : entraînement par onduleur triphasé à deux niveaux (Source :STMicroelectronics)

L'utilisation de dispositifs SiC dans les applications de contrôle de moteur et de contrôle de puissance électrique en général est une véritable avancée grâce à des fonctionnalités telles que les économies d'énergie, la réduction de la taille, les opportunités d'intégration et la fiabilité. Entre autres options, il est désormais possible d'utiliser la fréquence de commutation optimale dans le circuit du variateur pour le moteur connecté, ce qui entraîne des avantages importants dans la conception du moteur.

Par exemple, les MOSFET CoolSiC à base de SiC d'Infineon Technologies avec la technologie d'interconnexion .XT dans un boîtier D²PAK-7 SMD optimisé à 1 200 V permettent un refroidissement passif dans les segments d'entraînement de moteur critiques pour la densité de puissance comme les servomoteurs, prenant ainsi en charge l'industrie de la robotique et de l'automatisation. dans la mise en œuvre d'inverseurs de moteur sans entretien et sans ventilateur (Fig. 4 ).

Dans le domaine de l'automatisation, les solutions sans ventilateur offrent de nouvelles opportunités de conception, grâce au fait qu'elles permettent d'économiser des coûts et des efforts sur la maintenance et les matériaux. La solution de puce MOSFET à tranchée CoolSiC d'Infineon avec la technologie d'interconnexion .XT offre des capacités thermiques attrayantes dans un petit facteur de forme, ce qui la rend bien adaptée à l'intégration de disques dans un bras robotique, par exemple. Les dispositifs CoolSiC MOSFET CMS ont une durée de tenue aux courts-circuits de 3 µs et sont évalués de 30 mΩ à 350 mΩ. Cela répond aux exigences des servomoteurs.

Figure 4 :Réduction des pertes par conduction dans tous les modes de fonctionnement (Source :Infineon Technologies)

Microcontrôleurs

Les solutions de commande de moteur se composent de composants matériels et logiciels. Le composant matériel est constitué de dispositifs de contrôle électroniques tels que les IGBT, les MOSFET SiC et GaN, les diodes de puissance, etc., tandis que le composant logiciel s'occupe du contrôle du matériel, qui devient de plus en plus complexe et sophistiqué. La disponibilité d'architectures informatiques optimisées pour le contrôle et la gestion des dispositifs d'alimentation permet aux développeurs d'obtenir des performances qui ne seraient autrement pas possibles dans le domaine du contrôle.

Quelques exemples proviennent de NXP Semiconductors et Renesas Electronics. La famille de processeurs 32 bits MPC57xx de NXP est basée sur la technologie d'architecture de puissance pour les applications de groupes motopropulseurs automobiles et industriels, en plus d'autres possibilités de contrôle automobile et de gestion fonctionnelle. Les processeurs offrent la qualité AEC-Q100, une protection par cryptage de sécurité sur puce pour l'inviolabilité et la prise en charge de la sécurité fonctionnelle ASIL-D et SIL-1 (ISO 26262/IEC 61508). Ils fournissent Ethernet (FEC), FlexRay double canal et jusqu'à 6 SCI/8 DSPI/2 I 2 C pour différents protocoles de communication.

Renesas propose les microcontrôleurs 32 bits RA6T1 basés sur le cœur Arm Cortex-M4 pour fonctionner à 120 MHz avec une collection de périphériques optimisés pour des performances élevées et un contrôle moteur de précision. Un seul MCU RA6T1 peut contrôler simultanément jusqu'à deux moteurs BLDC. De plus, le framework Google TensorFlow Lite Micro pour les applications TinyML ajoute une détection améliorée des pannes aux microcontrôleurs RA6T1, offrant aux clients un système de moteur sans capteur intelligent, facile à utiliser et rentable pour une maintenance prédictive.

Les exigences du moteur varient en fonction de l'application, qui peut nécessiter d'être optimisée et affinée pour un cas d'utilisation spécifique. Le marché propose plusieurs solutions en termes d'IGBT, de semi-conducteurs WBG et de microcontrôleurs pour répondre à ces exigences. Cependant, un nouveau matériel doit être développé pour décharger les tâches critiques en temps réel du processeur, tout en permettant davantage de diagnostics, de maintenance prédictive et d'IA, ainsi que des systèmes de sécurité fonctionnelle.

>> Cet article a été initialement publié sur notre site frère, Power Electronics News.

Contenus associés :

- Lisser les performances du groupe motopropulseur EV avec un algorithme de contrôle orienté sur le terrain

- La conception de référence simplifie le contrôle du moteur robotique industriel

- Le logiciel facilite la conception du pilote de moteur BLDC

- Facteurs clés dans la conception du contrôle électronique de la vitesse d'un drone

Pour plus d'informations sur Embedded, abonnez-vous à la newsletter hebdomadaire d'Embedded.

Embarqué

- Circuits permissifs et de verrouillage

- Renesas étend les options de microcontrôleur pour la servocommande dans les robots industriels

- Les appareils à faible consommation simplifient la conception de l'éclairage automobile

- Le contrôleur de moteur intègre le noyau Arm Cortex-M0

- Les pilotes intégrés facilitent la conception des moteurs pas à pas

- Les émetteurs-récepteurs RS-485 isolés simplifient la conception

- Le contrôle qualité est la première étape vers la fiabilité du moteur

- Principes de base de la conception du panneau de commande

- Construction de panneaux :optimisation de la conception et de la construction des panneaux de commande