Optimisation de la détection d'inclinaison/d'angle de haute précision :principes fondamentaux de l'accéléromètre

Les accéléromètres sont de merveilleux capteurs qui permettent de capter des accélérations statiques et dynamiques aussi variées que l'orientation par rapport à la gravité aux mouvements subtils des ponts commençant à défaillir. Ces capteurs vont des appareils de qualité téléphone portable qui modifient l'orientation de votre écran lorsque vous les inclinez à des appareils de qualité tactique contrôlés par l'exportation qui aident à naviguer dans les véhicules militaires ou les engins spatiaux.[1] Cependant, comme pour la plupart des capteurs, c'est une chose que le capteur fonctionne bien en laboratoire ou sur paillasse. C'en est une autre d'obtenir ces performances au niveau du système face à des contraintes environnementales et thermiques sauvages et incontrôlées. Lorsque les accéléromètres, comme les humains, subissent un stress sans précédent au cours de leur vie, le système peut réagir et échouer en raison des effets de ces stress.

Les systèmes de détection d'inclinaison de haute précision sont généralement calibrés pour obtenir des précisions d'inclinaison supérieures à 1°. En utilisant des accéléromètres à très faible bruit et très stables, tels que l'ADXL354 ou l'ADXL355, on peut atteindre une précision d'inclinaison de 0,005° avec un étalonnage approprié des sources d'erreur observables.[2] Cependant, ce niveau de précision ne peut être atteint que si les contraintes sont correctement atténuées. Par exemple, les contraintes de compression/traction sur le capteur peuvent provoquer des décalages pouvant atteindre 20 mg, et donc des imprécisions d'inclinaison supérieures à 1°.

Cette série d'articles passe en revue les mesures de performance d'un système de détection d'angle/d'inclinaison de haute précision utilisant des accéléromètres. Nous commencerons dans cet article par une compréhension de la conception du capteur lui-même au niveau microscopique afin de mieux comprendre les effets des contraintes et des déformations jusqu'au niveau du micron. Dans un article séparé, nous couvrirons ensuite certains résultats surprenants qui peuvent se produire si une approche de conception mécanique et physique holistique n'est pas suivie. Enfin, nous terminerons cette série par des étapes concrètes que les concepteurs peuvent prendre pour maximiser les performances dans les applications les plus exigeantes.

Fondements de la conception de capteurs

Les accéléromètres basés sur MEMS peuvent couvrir toute la gamme de prix et de performances, des produits de consommation à la détection militaire. Aujourd'hui, les accéléromètres à faible bruit les plus performants permettent des applications telles que la détection d'inclinaison de précision, l'imagerie sismique et de nombreuses applications émergentes en robotique et en stabilisation de plate-forme. Les capacités importantes pour les applications de détection d'inclinaison/d'angle de haute précision incluent d'excellents décalages liés au bruit, au décalage, à la répétabilité et à la température, ainsi que des effets de second ordre tels que la rectification des vibrations et la sensibilité à l'axe transversal.

Pour mieux comprendre les considérations de conception pour qu'un accéléromètre MEMS à 3 axes de haute précision fonctionne de manière optimale, il est instructif d'examiner d'abord la structure interne d'un tel capteur, ce qui clarifiera la raison pour laquelle les trois axes produisent des réponses différentes aux paramètres environnementaux (par exemple , contrainte hors plan). Dans de nombreux cas, cette contrainte hors du plan est causée par un gradient de température sur l'axe z du capteur.

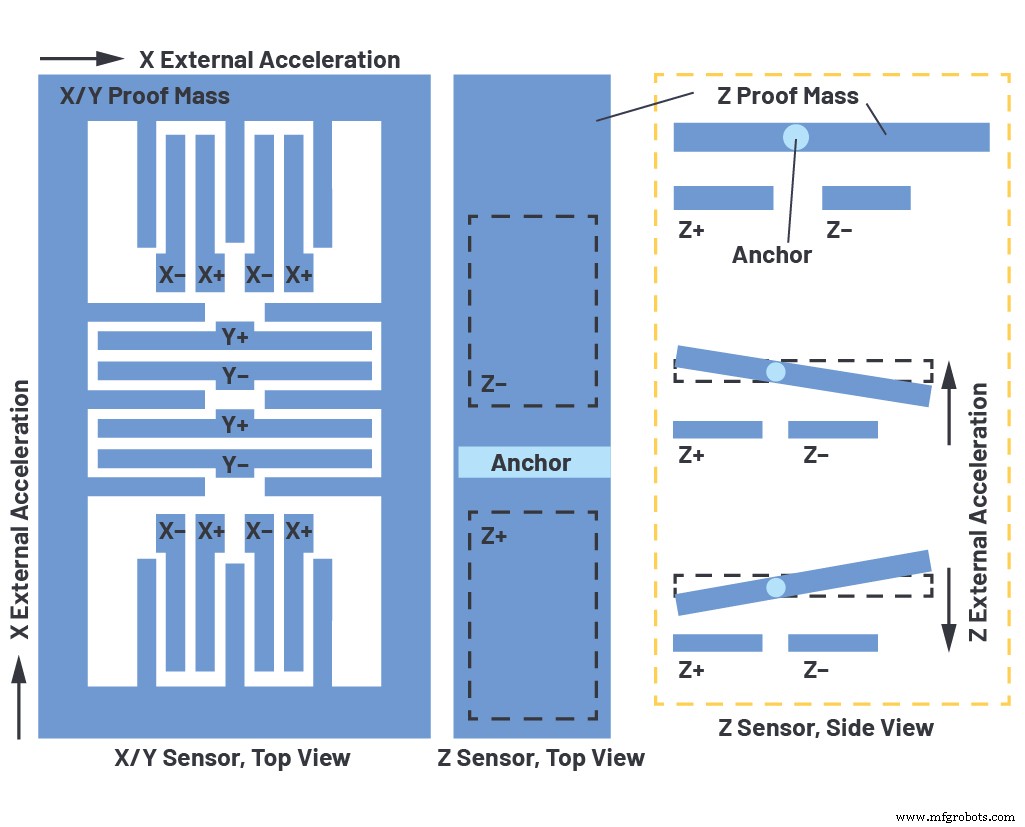

L'accéléromètre illustré à la figure 1 consiste en un système de masse à ressort, similaire à de nombreux autres accéléromètres MEMS. La masse se déplace en réponse à une accélération externe (accélération statique comme la gravité ou accélération dynamique comme les changements de vitesse) et son déplacement physique est détecté par un mécanisme de transduction.

cliquez pour l'image en taille réelle

Figure 1. Architecture du capteur d'un accéléromètre MEMS haute précision à 3 axes, en particulier l'ADXL355 d'Analog Devices. Pour le capteur X/Y, au fur et à mesure que la masse étalon se déplace, la capacité entre les doigts ancrés et les doigts attachés à la masse étalon change. Le déséquilibre de masse sur le capteur de l'axe z permet une détection hors plan de l'accélération de l'axe z. (Source :Appareils analogiques)

Les mécanismes de transduction les plus courants dans les capteurs MEMS sont capacitifs, piézorésistifs, piézoélectriques ou magnétiques. Un accéléromètre comme l'ADXL355 utilise un mécanisme de transduction capacitif, en ce sens qu'un mouvement est détecté par un changement de capacité qui, via un circuit de lecture, est converti en tension ou en courant de sortie. Bien que l'ADXL355 utilise le mécanisme de transduction capacitive pour les capteurs à trois axes sur une puce en silicium, les capteurs X/Y et les capteurs Z ont deux architectures de détection capacitive fondamentalement différentes. Les capteurs X/Y sont basés sur des doigts différentiels dans le plan, tandis qu'un capteur Z est un capteur capacitif à plaques parallèles hors plan, comme le montre la figure 1.

S'il y a une contrainte de compression ou de traction sur le capteur, la matrice MEMS se déforme. Étant donné que la masse d'épreuve est suspendue au-dessus du substrat avec des ressorts, elle ne se déforme pas en tandem avec le substrat et, par conséquent, il y aura un changement dans l'écart entre la masse et le substrat. Pour les capteurs X/Y, l'écart n'est pas dans le sens de la sensibilité capacitive, car le déplacement dans le plan a le plus grand impact sur le changement de capacité pour les doigts. Ceci est dû à l'effet compensateur du champ électrique marginal. Pour le capteur Z, cependant, l'écart entre le substrat et la masse étalon est bien l'écart de détection. Par conséquent, cela a un impact direct sur le capteur Z car il modifie efficacement l'espace de détection pour le capteur Z. Un autre effet aggravant est que le capteur Z est situé au centre de la matrice, où le gauchissement est maximisé pour toute contrainte donnée sur la matrice.

En plus des contraintes physiques, le gradient de température à travers le capteur de l'axe z est courant en raison de l'asymétrie du transfert de chaleur dans l'axe z dans la plupart des applications. Dans une application typique, le capteur est soudé à une carte de circuit imprimé (PCB) et l'ensemble du système se trouve dans un boîtier. Le transfert de chaleur X et Y est dominé par la conduction à travers les joints de soudure dans le périmètre du boîtier et vers le PCB, qui est symétrique. Dans la direction z, cependant, le transfert de chaleur se fait par conduction en bas en raison de la soudure et de la convection sur le dessus de la puce lorsque la chaleur se déplace dans l'air et hors de l'emballage. En raison de cette inadéquation, il y aura un gradient de température différentiel résiduel sur l'axe z. Tout comme avec la contrainte physique de compression/traction, cela produira un décalage dans l'axe z qui n'est pas induit par l'accélération.

Dans le prochain article de cette série, nous examinons comment acquérir un bon ensemble de données de départ pour établir les performances de base et valider à quel type de niveaux de bruit s'attendre dans les analyses de données ultérieures.

Références

^[1] Chris Murphy. "Choisir l'accéléromètre MEMs le plus adapté à votre application - Partie 1." Dialogue analogique, Vol. 51, n° 4, octobre 2017.

^[2] Chris Murphy. « Mesure de l'inclinaison de l'accéléromètre au-dessus de la température et en présence de vibrations ». Dialogue analogique, août 2017.

Embarqué

- Mouser présente une nouvelle technologie de capteur à Sensors Expo 2019

- Principes de base des capteurs magnétiques numériques

- Le capteur d'image est doté d'une faible consommation et d'une fréquence d'images élevée

- Le capteur Hall cible les systèmes automobiles critiques pour la sécurité

- Les capteurs de courant présentent une faible dérive et une grande précision

- Centres CNC robustes et de haute précision

- Comprendre les capteurs

- Capteur de position inductif sans contact

- Capteur de pointe/d'inclinaison sans contact