La simulation précoce des effets de fabrication conduit à une conception robuste

En conception et en ingénierie, les hypothèses sont souvent formulées comme un mécanisme de simplification, et parfois parce que cette simplification est suffisante. Mais souvent, c'est parce que l'on n'a pas le temps ni les outils adéquats pour tenir compte des effets non linéaires.

Pour de nombreux composants, les processus de fabrication ont un impact significatif sur les performances du produit, mais font souvent partie des effets les plus souvent négligés. Quels effets de fabrication doivent être pris en compte et lesquels peuvent être ignorés ? Les réponses à ces questions ne sont pas toujours bien comprises. Souvent, la pratique standard en ingénierie consiste à demander aux concepteurs de construire une conception, de la transmettre aux analystes, puis de demander aux analystes de construire et d'analyser la conception. Souvent, cette approche est plutôt lourde et prend, par conséquent, plus de temps que l'idéal. En raison de connexions pas idéales et du temps nécessaire pour passer de la CAO à l'IAO, il n'est pas rare de passer plus de temps sur le transfert de données et l'analyse initiale qu'il ne l'est pour construire, analyser et comprendre le modèle.

Plateforme 3DEXPERIENCE – Réunissant les outils de conception et de mécanique solide :

La 3D La plate-forme EXPERIENCE de DASSAULT SYSTÈMES combine les fonctionnalités de conception de classe mondiale de CATIA avec les ensembles d'outils de mécanique des solides linéaires et non linéaires de SIMULIA. Une capacité aussi puissante permet une connexion plus transparente entre la CAO et l'IAO que ce qui est typique dans l'industrie. Il permet également des processus guidés et des modèles standardisés, ce qui peut entraîner une première réponse plus rapide. Ainsi, au lieu que les calculs et hypothèses initiaux simplifiés soient effectués par des ingénieurs experts en analyse structurelle, ces premières réponses de passage peuvent être intégrées dans les ensembles d'outils de CAO et d'ingénierie précoce pour arriver à la fois à un premier modèle et à une première estimation des indicateurs de performance clés structurels. . Cela permet d'exécuter et d'analyser les réponses structurelles linéaires de premier passage dans le CAD avant d'être transmises aux analystes.

L'ingénieur d'analyse structurelle peut alors « affûter la lame » en affinant davantage le modèle et en ajoutant les effets appropriés au modèle de « premier passage » qui lui est fourni. Certaines de ces considérations de fabrication peuvent simplement être des hypothèses linéaires « étendues », mais on peut inclure le contact, la non-linéarité du matériau et même les effets de renforcement des contraintes, le cas échéant. Comme nous le verrons, ce raffinement peut être crucial et peut facilement révéler des échecs qui pourraient autrement être ignorés. Certains exemples « classiques » de non-linéarité sont les non-linéarités des matériaux :la plasticité de l'acier, le comportement non linéaire des caoutchoucs, la fissuration et la défaillance de divers matériaux et composants. Bien que ceux-ci soient souvent bien compris, deux autres formes de non-linéarité sont plus fréquemment négligées :l'effet du contact et l'impact de la « géométrie non linéaire ». Ces trois formes de non-linéarité peuvent être le résultat du processus de fabrication, et toutes sont facilement modélisées, analysées et post-traitées sur la 3D Plateforme EXPERIENCE.

Nous avons évalué deux exemples qui démontrent ces effets de fabrication, et en particulier nous nous concentrons sur la façon dont chacun d'eux peut jouer un rôle dans l'examen de l'impact des effets de fabrication sur les systèmes.

- Connexion Press Fit dans un bras de suspension inférieur :

Le contact est généralement bien compris par les ingénieurs – deux composants ou plus « s'entrechoquent » et des forces sont transférées entre eux, ce qui donne lieu à des contraintes et des déformations. Un exemple de contact qui n'est souvent pas pris en compte, mais qui peut être assez critique dans ses implications, est celui d'un « ajustement serré ». Dans un ajustement serré, un composant d'une section extérieure légèrement plus grande est "forcé" dans un autre d'une section plus petite, d'où le nom. L'ajustement à la presse doit équilibrer les exigences concurrentes :trop peu d'interférences entre les pièces peut entraîner un ajustement qui peut trop facilement s'arracher et compromettre l'intégrité du système par la séparation des pièces. Cependant, trop d'interférences entraînera des contraintes et des déformations élevées entraînant une défaillance dans l'une ou les deux pièces.

Le module de simulation au sein de la 3D EXPERIENCE Platform permet non seulement de capturer un tel ajustement serré (au lieu de l'approche simplifiée), mais peut également tenir compte de la variation de l'interférence afin d'étudier les contraintes résultantes dues à l'ajustement serré lui-même et lorsque ces contraintes d'ajustement serré sont inclus dans le chargement « standard ». Ne pas tenir compte des effets d'ajustement serré peut avoir des conséquences catastrophiques.

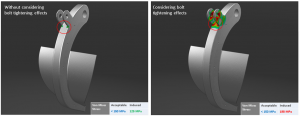

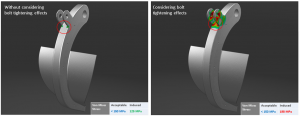

Comme le montre l'exemple ci-dessus, un bras de commande inférieur (qui est un exemple courant d'ajustement à la presse) peut tomber en panne de manière inattendue si les effets de l'ajustement à la presse ne sont pas pris en compte lors de la simulation. Les résultats sur la gauche sont erronés et pourraient entraîner des problèmes de garantie pour les fabricants. Ces types de pannes et de rappels inattendus pourraient également affecter la réputation des équipementiers.

Souvent, dans l'industrie, les effets d'ajustement à la presse sont pris en compte lors de l'analyse détaillée du composant. Un ajustement à la presse excessif détecté et corrigé au début de la phase de conception permettrait d'économiser du temps et des coûts globaux pour le projet.

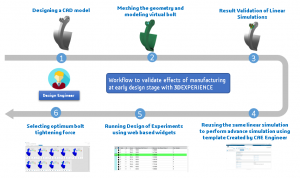

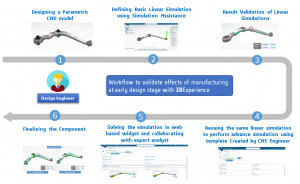

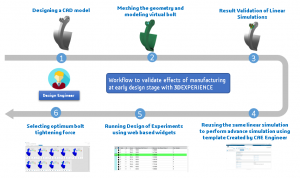

Ci-dessous, nous avons résumé la 3D EXPÉRIENCE du workflow pour y parvenir :

- Modélisation CAO paramétrique :

Conception paramétrée sur 3D La plate-forme EXPERIENCE exploite la possibilité de tester une conception pour ses différentes configurations. L'interférence entre le bras de commande inférieur et la bague peut être définie et modifiée via un paramètre de conception, comme indiqué dans l'image ci-dessous.

- Modélisation et simulation intégrées :

La plate-forme unifiée pour la modélisation et la simulation CAO permet au concepteur d'analyser facilement le composant conçu avant de le transmettre à l'ingénieur de simulation. Aide à la simulation en 3D La plate-forme EXPERIENCE peut guider même un analyste non expert pour effectuer des simulations linéaires et non linéaires de base avant de transmettre le modèle à un analyste expert. Dans ce cas, deux cas de simulation distincts pour une charge verticale de 4KN et une charge latérale (directionnelle X) de 2,5KN sont définis. Pour ignorer les effets non linéaires au niveau de l'ingénieur de conception, les bagues sont attachées au bras de commande inférieur et le cylindre intérieur de la bague est serré.

- Réutilisation de la simulation linéaire pour effectuer une simulation non linéaire avancée :

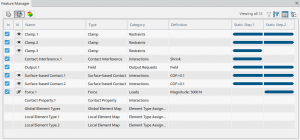

Pour une étude détaillée et précise, l'ingénieur de conception peut modifier les paramètres de connexion entre la bague et le bras de commande inférieur pour inclure les effets de l'ajustement serré dans la simulation. L'associativité entre CAD et FEM facilite la définition d'une nouvelle fonction de simulation ou la modification d'une fonction existante dans la simulation linéaire. Le gestionnaire de fonctionnalités donne une vue consolidée des fonctionnalités de simulation qui sont définies et le rend très facile à modifier en un nombre minimum de clics de souris.

- Automatisation et collaboration :

Un analyste expert peut définir des modèles de simulation pour certains flux de travail bien définis et les rendre facilement accessibles aux ingénieurs de conception pour effectuer une analyse détaillée tout en tenant compte des effets de fabrication. Des widgets Web pour effectuer ces simulations prédéfinies favorisent une collaboration efficace entre le concepteur et l'ingénieur de simulation, qui peuvent co-réviser et finaliser la conception.

Ainsi, des outils complets sur la 3D La plate-forme EXPERIENCE permet d'optimiser les interférences d'ajustement à la presse dès le début de la conception et d'éviter les pannes et les rappels indésirables.

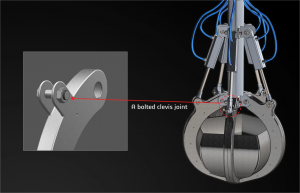

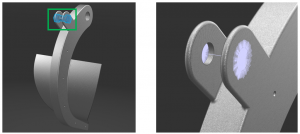

- Modélisation de boulons dans une chape :

Le deuxième exemple d'effets de fabrication est celui d'une chape. Une articulation à chape est simplement un accouplement constitué d'une liaison en forme de U (parfois appelée « extrémité à fourche ») à travers laquelle passe une goupille ou un boulon. Cette goupille se fixe généralement à une tringlerie ou à une tige, permettant à la tringlerie de tourner autour de la goupille tout en la "fixant" à l'extrémité de la fourche dans toutes les autres directions.

Les chapes sont utilisées dans une myriade de produits et sont assez courantes dans les suspensions d'automobiles et d'équipements lourds, dans les applications de machines industrielles, dans les liaisons aérospatiales et dans une variété d'autres cas d'utilisation. Ils peuvent être très petits avec une simple petite « goupille » comme joint pour les articles ménagers bon marché, mais pour les équipements industriels et les grosses machines, ils peuvent souvent être si massifs qu'ils dépassent une personne et nécessitent de très gros boulons comme « la goupille.a ». applications de machines plus importantes, il n'est souvent pas suffisant de simplement « connecter » l'extrémité de la fourche à la tige, car le boulon lui-même doit être serré fermement, ce qui peut ajouter des contraintes de fabrication à la pièce avant même que les « charges de fonctionnement » ne soient prises en compte. Ces charges boulonnées ont tendance à « plier » l'extrémité de la fourche et peuvent entraîner des précontraintes importantes. Si ces contraintes de fabrication sont ignorées, des facteurs de sécurité incorrects pour les charges de fonctionnement peuvent en résulter, entraînant des contraintes de charge maximales non conservatrices et une surestimation des durées de vie en fatigue.

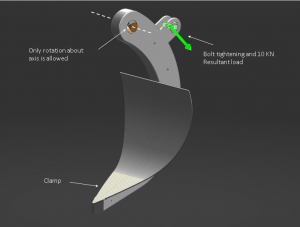

Dans cette pince à mâchoires, une chape boulonnée est utilisée pour connecter le lien au composant de mâchoire. Pour un tel assemblage, de gros boulons (avec des prétensions de boulon élevées associées) doivent être utilisés pour éviter la déconnexion. Les charges sur les boulons « tireront » les fourches de l'articulation à chape ensemble et entraîneront des contraintes d'assemblage. L'équipement lourd, car il est souvent sur-conçu, il vaut mieux avoir une masse supplémentaire que de risquer des temps d'arrêt pour un équipement aussi coûteux. Mais même avec des facteurs de sécurité élevés, il est important de considérer comment ces effets de fabrication se combinent avec les charges opérationnelles.

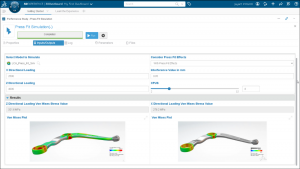

Pour les résultats de simulation illustrés à la figure 9, les charges opérationnelles à elles seules entraînent des contraintes assez modestes dans les fourches et sont inférieures de près de 20 % aux contraintes cibles. Cependant, en tenant compte des contraintes induites par la fabrication en plus des contraintes opérationnelles, les résultats réels sont 30 % supérieurs à l'objectif. De telles contraintes, bien que bien inférieures au rendement, peuvent néanmoins entraîner une éventuelle fatigue des composants, entraînant des défaillances sur le terrain et des temps d'arrêt opérationnels. Par conséquent, la sélection d'une force de serrage de boulon optimale est très importante pour éviter ces problèmes. 3D La plate-forme EXPERINCE fournit un outil convivial de conception pour effectuer ce type de simulations, comme résumé dans le flux de travail suivant :

- Modélisation d'un boulon virtuel :

La définition d'une géométrie CAO de boulon pour étudier l'effet du serrage peut entraîner une complexité inutile (comme la non-linéarité due aux contacts) pour un ingénieur de conception. Par conséquent, outil de définition de boulon virtuel en 3D EXPERINCE fournit une approche simplifiée pour définir une représentation de boulon en tant qu'entité EF et permet à la précharge d'étudier les effets de serrage. Le concepteur peut simplement sélectionner les arêtes d'une pièce ou utiliser la détection de boulon pour définir un boulon virtuel à l'emplacement de la chape.

- Définition d'une simulation linéaire :

Semblable à l'exemple d'ajustement à la presse, l'assistance à la simulation peut guider l'ingénieur de conception pour configurer la simulation. En sélectionnant les caractéristiques CAO telles que la face, l'arête ou le sommet, l'ingénieur de conception peut facilement définir les conditions de charge et les limites. Dans ce cas, la mâchoire est serrée sur la face inférieure et 10KN de charge sont appliqués à l'articulation de la chape.

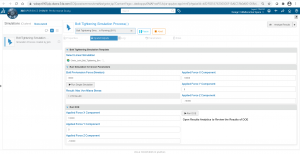

- Modèle personnalisé pour le DOE et l'optimisation :

L'analyste expert peut définir un modèle de simulation basé sur le Web pour que l'ingénieur de conception étudie l'effet de différentes valeurs de la force de serrage des boulons sur l'articulation à chape. La conception d'expériences peut être formée dès le début de la conception elle-même sans impliquer un analyste expert en boucle. Dans ce cas, l'effet de la précharge du boulon variant de 1KN à 5KN avec une différence de 500N est étudié à l'aide du modèle DOE du compositeur de processus.

- Validation des résultats sur le Web dans Results Analytics :

Une fois le processus terminé, l'ingénieur de conception peut collaborer avec un analyste expert pour visualiser les résultats sur le widget Web appelé Analyse des résultats. En modifiant simplement les paramètres d'entrée tels que la charge et la force de serrage des boulons, le concepteur peut réutiliser le modèle pour différents modèles ayant une application similaire. Comme le montrent les images ci-dessous, l'ingénieur de conception peut conclure qu'une force de boulon supérieure à 2KN pourrait dépasser la contrainte au-delà de la limite acceptable (150 MPa).

Ainsi, un ingénieur CAE expert peut se concentrer sur des simulations plus avancées et un ingénieur de conception s'occupe des effets de fabrication au stade précoce de la conception et économise du temps et des coûts de processus globaux.

Conclusion :

Si les effets de fabrication sont pris en compte dès le stade de la conception, on peut mieux comprendre les véritables « facteurs de sécurité » dans la conception. Outils conviviaux pour les concepteurs sur la 3D La plate-forme EXPERIENCE peut aider à prévoir les performances des produits de manière plus cohérente et, par conséquent, réduire les coûts de garantie, les coûts de rappel et les coûts opérationnels pour les clients.

Découvrez toutes nos solutions de transport et de mobilité en visitant :

https://www.3ds.com/products-services/simulia/solutions/transportation-mobility/

Équipement industriel

- Qu'est-ce que l'assemblage de presse dans la fabrication ?

- 4 tendances d'automatisation prometteuses dans la fabrication additive

- Conception générative et impression 3D :la fabrication de demain

- Conception du système de portes | Coulée | Sciences de la fabrication

- Conception pour la fabrication de PCB

- La fabrication en tête du pack IoT

- Bosch va concevoir et livrer l'usine de fabrication de batteries GMG

- Pourquoi la conception pour la fabrication est-elle importante ?

- La presse à dessin permet d'obtenir de superbes effets de poinçonnage