Solutions de traitement pour PCB haute densité

Les concepteurs doivent tenir compte des températures de traitement, de la productivité et de l'intégrité des soudures de chaque composant ainsi que des connecteurs d'E/S plus élevés. Cet article examine les moyens de permettre des empreintes de composants plus petites pour les PCB haute densité.

Alors que l'électronique continue de devenir plus petite et plus rapide, les composants de support doivent d'abord se développer pour permettre des empreintes plus petites. L'augmentation de la densité et la réduction de la taille donnent aux fabricants moins de marge d'erreur et de meilleures méthodes de traitement doivent être développées.

Le traitement de connecteurs à densité plus élevée sur un assemblage de carte de circuit imprimé crée des complications qui doivent être résolues. Les concepteurs doivent tenir compte des températures de traitement, de la productivité et de l'intégrité des joints de soudure de chaque composant. La densité accrue est due à la demande d'un connecteur d'E/S plus élevé dans le même espace autrefois occupé par un connecteur d'E/S beaucoup plus bas.

Les connecteurs traditionnels à montage traversant ou en surface ont atteint une limite sur le nombre de signaux (broches par pouce carré) pouvant être utilisés efficacement dans ces applications. C'est là que les fabricants de connecteurs ont envisagé d'utiliser des conceptions BGA, de sertissage de soudure et de charge de soudure pour réduire l'encombrement des composants.

Soudabilité

Pour un connecteur à double rangée, les problèmes de soudabilité sont généralement faciles à résoudre. Sans oublier que s'il y a un problème, il peut être résolu par une reprise en utilisant un simple fer à souder pour corriger un joint de soudure. Cependant, sur les connecteurs à plusieurs rangées, ce processus devient plus complexe et le traitement correct du connecteur la première fois devient de plus en plus important.

Certains des problèmes courants qui peuvent causer un mauvais joint de soudure sont :

- Volume de pâte à souder

- Taille du pochoir

- Profil de température du four de soudure incorrect

- Planéité du PCB

Avec les problèmes énumérés ci-dessus, il n'y a pas de solution unique car chaque configuration de fabrication est unique. Certains des écarts qui doivent être pris en compte sont l'équipement utilisé, la pâte à souder (marque et composition chimique) et l'application (conception de la carte, densité des composants, etc.).

Solutions de connecteurs pour les besoins d'E/S haute densité

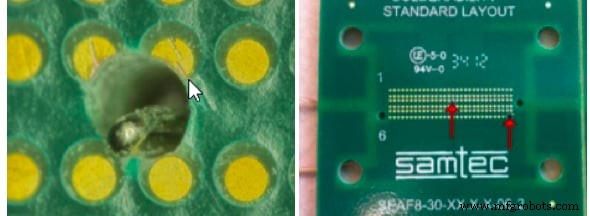

L'une des solutions utilisées par les fabricants de connecteurs pour les applications à haute densité est une configuration BGA. Les applications BGA utilisent une bille de soudure sphérique fixée au fil du composant afin de fournir plus de soudure sans utiliser de pâte lourde.

Les charges de soudure, comme celles trouvées sur les matrices à champ ouvert haute densité SEARAY™ de Samtec, sont une solution similaire à un BGA, mais offrent une meilleure liaison de bord du connecteur au plot PCB.

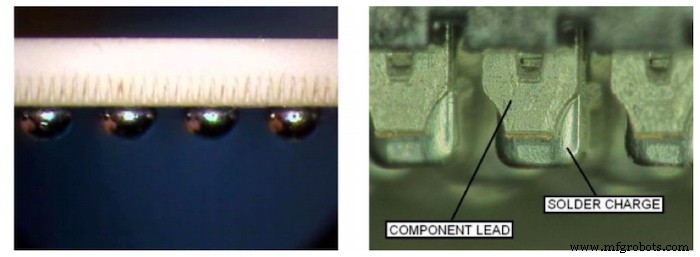

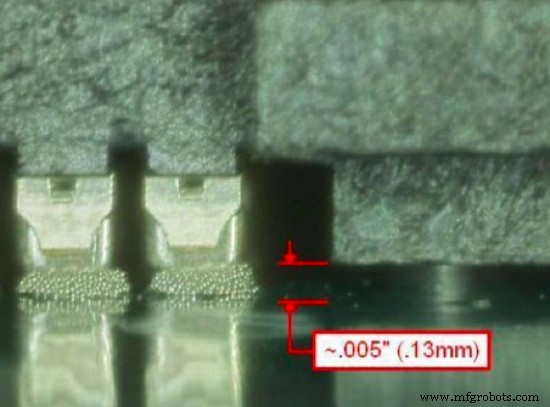

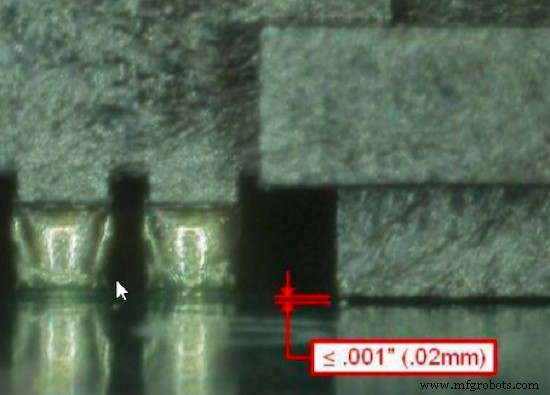

Figure 1. Billes de soudure sur BGA vs charges de soudure sur SEAF8 / SEAM8 de Samtec

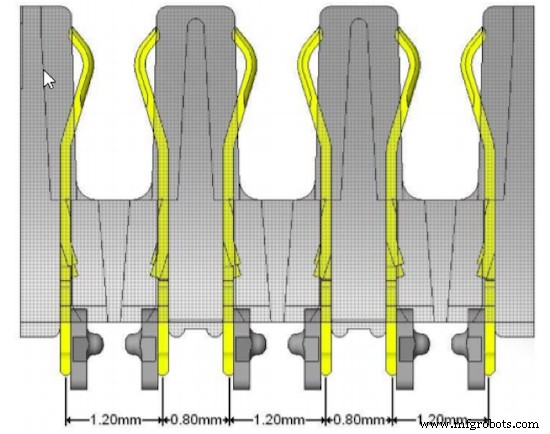

Une autre différence unique de la charge de soudure sur le SEARAY™ 0,8 mm (séries SEAF8 / SEAM8) réside dans les pas alternatifs de 0,80 mm et 1,20 mm. Cette conception peut permettre au concepteur de la carte des routages de trace supplémentaires entre les rangées.

Figure 2. Pas alterné du SEAF8 / SEAM8

Clés pour obtenir de meilleurs joints de soudure pendant le traitement

En règle générale, il est préférable de suivre les directives de traitement du fabricant pour le plus grand succès dans la soudure d'une pièce sur un PCB. Certains fabricants fourniront une empreinte PCB, une disposition et une épaisseur de pochoir, un processus de sérigraphie de soudure, un placement de composant, un profilage de four approprié et même des considérations de reprise.

Empreinte et pochoir

Les fabricants de connecteurs offrent souvent au concepteur de PCB la possibilité de télécharger l'empreinte du PCB ainsi que la disposition et l'épaisseur du pochoir. Samtec propose plus de 200 000 symboles et empreintes à télécharger dans des outils EDA populaires tels qu'Altium, Circuit Studio, Eagle, Fusion 360, etc.

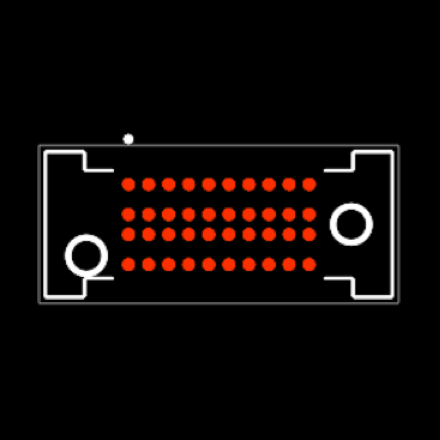

Figure 3. Empreinte PCB SEAF8

En utilisant l'empreinte et la disposition du pochoir fournies, le concepteur de PCB a une probabilité plus élevée d'obtenir des joints de soudure appropriés.

Processus de sérigraphie de soudure

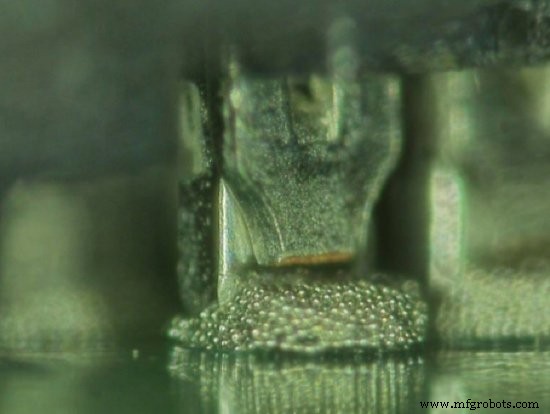

La couverture de la pastille de soudure est essentielle pour un joint de soudure correct, et la pastille doit être complètement recouverte. Pour cette raison, la taille de l'ouverture dans le pochoir est intentionnellement plus grande que la pastille sur le PCB. Cela permet de s'assurer que la charge de soudure sur le SEAF8 (ou le connecteur) entre en contact avec la pâte à souder, comme illustré à la Figure 4.

Figure 4. Emplacement de la charge de soudure par rapport à l'impression de soudure avec un bon contact entre la pâte et la charge de soudure.

Si la pâte à souder ne couvre pas correctement la charge de soudure, un bon mouillage ne sera pas obtenu. L'inspection automatisée est utilisée pour assurer une couverture de soudure appropriée sur le PCB. Il est recommandé de rejeter, nettoyer et réimprimer tout ensemble de pastille de soudure qui n'est pas complètement recouvert.

Placement du composant

L'équipement automatisé de prélèvement et de placement assurera le bon placement des composants. Pour un bon mouillage de la soudure, il est important que la dimension de l'axe Z place complètement les charges de soudure sur la surface du PCB.

Au fur et à mesure que les charges de soudure refusionnent dans le four, le poids du connecteur amènera le connecteur à se déposer sur la carte, ou à proximité, après le traitement. Ce phénomène permet de réduire toute coplanarité dans le connecteur, comme le montrent les figures 5 et 6 ci-dessous.

Figure 5. Logement de l'isolateur SEAF8 complètement en place avant le traitement.

Figure 6. Logement de l'isolateur SEAF8 complètement en place après refusion.

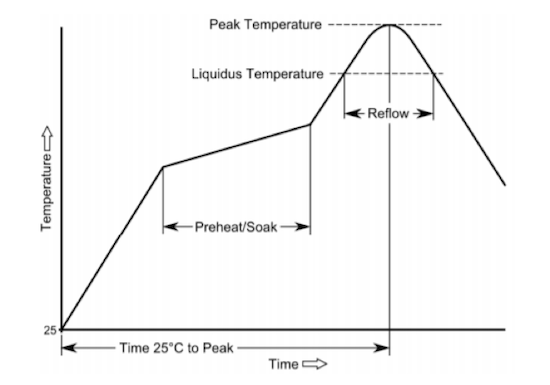

Profilage correct du four

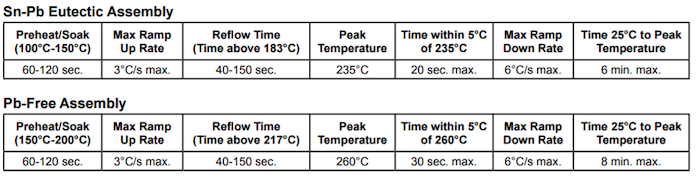

À ce stade, la plupart des composants de montage en surface doivent être capables de gérer les profils de refusion de soudure sans plomb, comme décrit dans IPC/JEDEC J-STD-020. Cette spécification exige que les composants soient capables de résister à un pic de température de 260 °C ainsi qu'à 30 secondes au-dessus de 255°C.

Figure 7. Plages de profil de température recommandées par Samtec (SMT)

Un environnement à faible teneur en oxygène, généralement obtenu par infusion d'azote gazeux, dans le processus de refusion contribuera à augmenter la mouillabilité des surfaces de soudure. Pour un connecteur haute densité similaire au SEAF8 / SEAM8, il est recommandé de terminer le traitement de la soudure uniquement dans un environnement riche en azote.

Il est vital de profiler correctement l'ensemble PCB entièrement rempli. Le processus de refusion qui forme les joints de soudure peut souvent être négligé, mais il est essentiel de s'assurer que les joints de soudure sont correctement formés.

Pour s'assurer que les charges de soudure atteignent la température souhaitée, il est recommandé de placer un thermocouple à l'arrière de la carte dans le centre du connecteur et placé sur le bord extérieur. Cela garantira que le paramètre de profil de refusion du fabricant de pâte à souder sera atteint.

Figure 8. Placement du thermocouple pour le profil du four.

Importance croissante d'un traitement approprié

Bien qu'aucun processus ne puisse être sans défauts, l'utilisation d'une configuration de traitement appropriée éliminera le besoin de retravailler, de rebuts et de réduire les bénéfices. Cette importance continuera d'augmenter à mesure que l'électronique deviendra plus petite et ses composants de plus en plus denses. C'est pourquoi Samtec fournit des empreintes et des schémas de pochoir pour toutes ses séries de connecteurs et fournit des informations sur la façon de traiter correctement ses séries de produits plus complexes.

Les articles sur l'industrie sont une forme de contenu qui permet aux partenaires de l'industrie de partager des actualités, des messages et des technologies utiles avec les lecteurs d'All About Circuits d'une manière qui ne convient pas au contenu éditorial. Tous les articles de l'industrie sont soumis à des directives éditoriales strictes dans le but d'offrir aux lecteurs des nouvelles utiles, une expertise technique ou des histoires. Les points de vue et opinions exprimés dans les articles de l'industrie sont ceux du partenaire et pas nécessairement ceux d'All About Circuits ou de ses rédacteurs.

Équipement industriel

- OSGi pour les solutions IoT :un accord parfait

- Décoloration du masque de soudure sur les PCB

- Placement des composants SMT pour les PCB

- PCB pour environnements difficiles

- Guide des problèmes de soudure à la vague pour les PCB

- Guide des normes IPC pour les PCB

- Conception pour la fabrication de PCB

- Centre de tournage vertical pour le traitement de grandes pièces

- Comment trouver les solutions d'ingénierie personnalisées que vous recherchez