Rigidité contre force :différences et facteurs clés à noter

La résistance et la rigidité du matériau sont deux propriétés cruciales à comprendre dans l'évaluation des produits. Ils jouent un rôle majeur dans la détermination de l'application des matériaux à des fins différentes. Certaines applications nécessitent des produits qui doivent être solides et résister à la flexion. Ces produits doivent également être en mesure de répartir la charge sur une zone requise.

Souvent, les gens confondent ces propriétés avec la même chose. Beaucoup de gens confondent également les deux concepts avec la dureté des matériaux. Cependant, il existe plusieurs différences entre eux. Par conséquent, il est crucial de comprendre ces différences lors du choix du matériel à des fins diverses.

Cet article explique la différence entre la résistance et la rigidité et leurs propriétés techniques. Il fournit également des conseils sur la création de conceptions parfaites à l'aide de matériaux rigides et solides. Plongeons-nous dedans !

Rigidité contre force

La rigidité et la force sont étroitement liées. En tant que tels, ce sont des termes facilement déroutants en matière d'ingénierie. Leur utilisation dans le langage courant rend difficile pour la plupart des gens de comprendre leur distinction. Cela rend également assez difficile de les classer en conséquence. Bien qu'ils impliquent tous deux un sentiment de résistance, la rigidité varie de la force de plusieurs façons.

Qu'est-ce que la Force ?

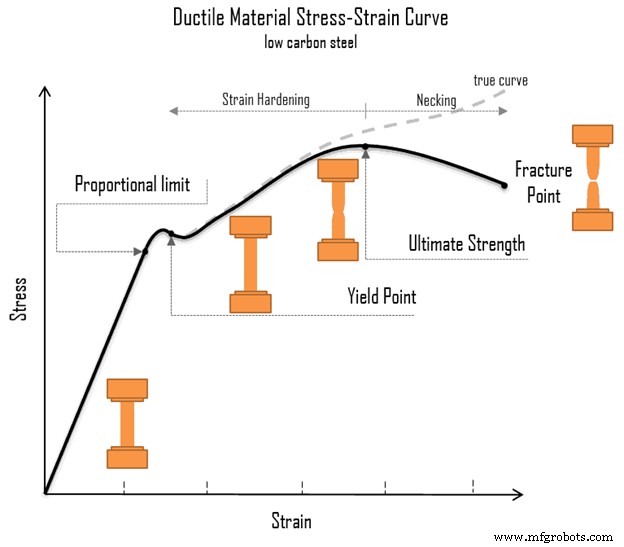

La résistance est une mesure de la quantité de contraintes qu'un matériau peut supporter sans se casser. Il s'agit de la capacité du matériau à supporter une charge maximale avant qu'il ne se brise ou ne soit déformé de manière permanente.

Lorsqu'un matériau est déformé, il change de forme en réponse à la force appliquée. La résistance fait donc référence à la capacité d'un matériau à supporter une force sans se casser.

C'est une mesure totale de la capacité du matériau à supporter la charge qui lui est appliquée avant d'atteindre le point de déformation permanente. Les ingénieurs associent souvent une valeur connue sous le nom de limite d'élasticité "σy" à la force. Cela aide à établir la différence entre la résistance et la rigidité. La résistance d'un matériau est le résultat de sa composition chimique et de son traitement thermique.

Types de force

Il existe différents types et mesures de résistance à vérifier lors de l'évaluation des matériaux. Ils incluent les éléments suivants :

Résistance à la traction

Il s'agit de la quantité maximale d'étirement ou de traction qu'un matériau peut prendre avant qu'il ne soit endommagé de façon permanente. La résistance à la traction est essentiellement une mesure de la résistance du matériau. C'est un point de référence utile pour savoir comment les pièces se comporteront dans les applications.

Il existe trois principaux types de résistance à la traction, notamment :

- Limite d'élasticité. C'est le point auquel le matériau commence à se déformer plastiquement.

- Résistance à la traction ultime. Il s'agit de la contrainte ultime ou maximale à laquelle un matériau peut résister sans se casser.

- Résistance à la rupture. Ceci décrit la coordonnée de résistance sur la courbe résistance-déformation au point de rupture.

Résistance aux chocs

La résistance aux chocs est une mesure de la quantité d'impact ou de la force appliquée que le matériau est capable de supporter avant la déformation. La charge qui provoque l'impact et la limite du matériau sont exprimées en termes d'énergie. Par conséquent, la résistance aux chocs mesure le niveau d'énergie qu'un matériau peut supporter avant de se déformer.

Résistance à la compression

Comme son nom l'indique, la résistance à la compression est le niveau maximal de compression ou de pression qu'un matériau peut supporter. Il est mesuré à l'aide d'une machine d'essai universelle. Cette machine applique une charge élevée sur le matériau.

La limite d'élasticité par rapport à la force ultime

Comme son nom l'indique, la limite d'élasticité est la charge maximale qu'un matériau peut supporter avant de commencer à céder et à se déformer de manière permanente. À ce stade, le matériau se déforme lorsqu'il y a un effort de la force la plus élevée pour atteindre la limite d'élasticité.

D'autre part, la résistance à la traction ultime fait référence à la quantité maximale de contraintes qu'un matériau peut supporter tout en étant étiré. La résistance ultime à la traction est la résistance la plus élevée du matériau à la force exercée. Il en résulte souvent un allongement ou un étirement permanent du matériau.

Cependant, la limite d'élasticité et la résistance à la traction ultime sont des indicateurs de la capacité d'un matériau à résister à la déformation.

Qu'est-ce que la rigidité du matériau ?

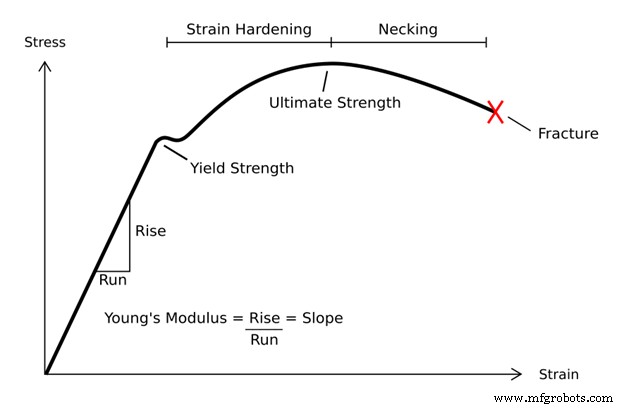

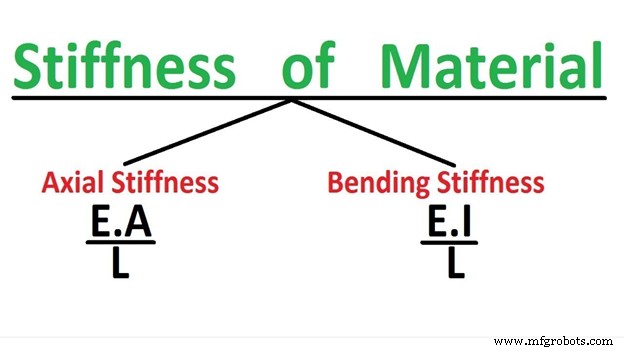

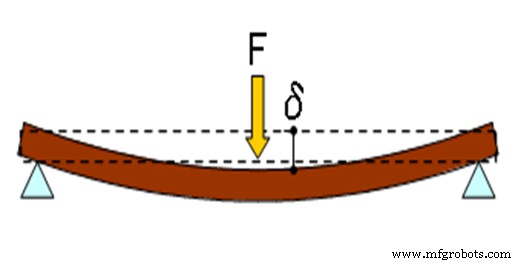

La rigidité d'un matériau est la mesure de la capacité d'un matériau à reprendre sa forme d'origine après avoir été sollicité par une force externe. Il fait référence à la capacité du matériau à résister aux forces extérieures tout en reprenant sa forme d'origine.

Ces forces comprennent la flexion, l'étirement et d'autres formes de déformation. On peut aussi parler de rigidité d'un matériau. C'est sa capacité à résister à la déformation. La rigidité est étroitement liée aux matériaux élastiques ou flexibles. Plus un matériau est souple, moins il est rigide.

En général, la rigidité est la mesure totale de la quantité de déflexion causée par la charge sur le matériau. Les ingénieurs associent souvent une valeur connue sous le nom de module de Young "E" pour la rigidité.

Connaître les propriétés des matériaux est important pour la conception de votre pièce. Si vous avez besoin de suggestions sur la sélection des matériaux pour créer des pièces de haute qualité, RapidDirect est votre meilleur partenaire.

Relation entre la rigidité et la force

En ce qui concerne la rigidité par rapport à la résistance, il est facile de confondre les choses. Il semble souvent logique que si un matériau est rigide, il est suffisamment solide pour résister à la force et supporter la charge sans se casser. Cependant, ce n'est pas le cas car "plus fort" ne signifie pas nécessairement "plus rigide".

La résistance d'un matériau et ses propriétés de rigidité ne sont pas directement liées. Cela est évident lorsque ces matériaux aux propriétés de rigidité et de résistance variables sont exposés à des forces externes. Les propriétés du matériau rigide peuvent lui permettre de reprendre sa forme d'origine après avoir pris plusieurs formes pour supporter la force.

En revanche, un matériau solide ne change pas de forme. Soit il résiste à la force, soit il se déforme en permanence si la force est supérieure à sa résistance à la traction. Cela peut prêter à confusion pour la simple logique, car la résistance à la déformation physique est un élément clé pour définir à la fois la résistance et la rigidité. Cependant, le matériau peut se casser facilement s'il a une faible résistance. S'il a une faible rigidité, il peut dévier une charge élevée.

Quelle est la différence entre la force et la rigidité de matériel ?

La résistance et la rigidité sont deux propriétés physiques d'un matériau. Une différence majeure entre eux est que la rigidité est la capacité d'un objet à résister aux contraintes sans se casser. D'autre part, la force est la capacité d'un objet à résister à la déformation lorsqu'une contrainte est appliquée.

La résistance mesure la contrainte ou la force appliquée à un matériau avant qu'il ne se brise (résistance à la traction) ou ne se déforme de manière permanente (limite d'élasticité). Cependant, la rigidité du matériau définit la façon dont un matériau se plie pour résister à la force exercée tout en revenant à sa forme d'origine lors de la suppression de la force.

Un matériau solide avec moins de rigidité se brisera si la force exercée dépasse sa résistance à la traction. Le matériau solide ne change pas sa forme. Si la force exercée dépasse sa force, elle se brise simplement, perdant complètement sa forme d'origine.

Cependant, un matériau rigide avec moins de résistance fléchira. La déflexion l'aide à s'adapter à la force exercée sur elle. Par conséquent, il peut reprendre sa forme d'origine une fois la force supprimée.

Meilleures pratiques de conception pour la résistance et la rigidité

La rigidité par rapport à la résistance présente un sujet important à prendre en compte dans la fabrication. Voici quatre bonnes pratiques à suivre avant et tout au long d'un processus de conception.

1. Calculer la contrainte attendue sur chaque matériau

Pour déterminer où les revers peuvent survenir, vous devez déterminer la force attendue à exercer sur chaque matériau. Il est important de savoir comment tester la rigidité du matériau. Vous pouvez le faire en mesurant comment la conception prévue répond à des forces variables. Pour examiner cela, vous pouvez utiliser des techniques d'instrumentation pour prédire le comportement du modèle et analyser les données résultantes. De plus, vous devez noter les variables de fluage et de fatigue dans les systèmes alternatifs affiliés à l'environnement auquel le matériau serait exposé.

2. Effectuer des tests sur une gamme de matériaux avant la sélection

Des matériaux aux propriétés mécaniques connues doivent être utilisés pour tester la résistance ou la rigidité avec la force externe. Les matériaux comme la céramique sont fragiles. Ils ne présentent aucune déformation avant rupture. Sous l'effet de la force, ils se cassent rapidement et se déforment de façon permanente. Les métaux, quant à eux, possèdent des propriétés ductiles et cassantes. S'ils sont ductiles, ils présentent une déformation plastique avant rupture. Les alternatives fragiles se déforment de manière permanente lors de l'exercice d'une force au-delà de sa limite d'élasticité

3. Identifiez les facteurs importants lorsque vous commencez votre conception

Il est important d'identifier les facteurs et les composants qui seraient les plus importants pour votre conception. Ces facteurs peuvent inclure des charges uniformes et d'impact ainsi que des charges constantes et concentrées. Ceci est particulièrement crucial au début de votre conception lors du développement de votre conception avec un logiciel de CAO. Cela vous aidera à créer des représentations graphiques de ces composants à l'aide de la modélisation de diagrammes de blocs et de graphes de liaison. Par conséquent, vous aurez une idée de la rigidité et de la résistance requises.

4. Confirmer la fonctionnalité de la conception avant le prototypage

Vous pouvez consulter des ingénieurs pour revoir votre conception. Ils vous aideront à fournir une analyse technique de votre conception et fourniront des avis si nécessaire. Tirez parti de l'analyse FEA pour optimiser la géométrie de votre conception. Assurez-vous ensuite que les résultats numériques sont synchronisés avant le prototypage.

Conclusion

Il est important de comprendre les rôles individuels de la résistance et de la rigidité du matériau dans la prise de décision fondamentale. Ce sont des facteurs hautement essentiels dans la production de produits haut de gamme. En effet, la production dépend de la réponse des matériaux à la force ou à la charge appliquée.

Le moyen le plus fiable de comprendre la différence entre résistance et rigidité est de travailler avec une entreprise fiable. Chez RapidDirect, nous comprenons les interactions entre les différentes conceptions de produits et les matériaux. Nous comprenons également comment ces matériaux interagissent avec le sol ainsi que les charges des équipements.

Par conséquent, nous sommes prêts à utiliser notre expertise et notre expérience pour vous aider dans la production de vos matériaux. RapidDirect vous aide depuis la sélection et l'achat des matériaux jusqu'au prototypage et à la fabrication de production. Nous proposons des certificats de matériaux, une certification ISO 9001:2015 et un contrôle qualité rigoureux. Tous ces éléments, et plus encore, sont disponibles à un tarif compétitif.

commande numérique par ordinateur

- Caractéristiques et applications du titane

- Électroérosion par enfonçage vs électroérosion à fil :principales différences et applications

- Différences entre SCADA et IHM

- Les différences entre le code G et le code M

- EN 12844 Grade ZP2

- Congé vs chanfrein :comprendre les différences et les fonctions

- Différences entre fraisage CNC et fraiseuse manuelle

- Comprendre la dureté, la résistance et la ténacité des matériaux

- Différences entre l'acier laminé à chaud et l'acier laminé à froid