Crash de machine-outil CNC à 5 axes (et meilleures façons de gérer)

Un accident dans une machine-outil CNC comme un centre d'usinage 5 axes peut ne pas être aussi horrible qu'un accident de la route. Cependant, cela peut être désastreux pour votre productivité de fabrication et très coûteux à réparer.

Mais que pouvez-vous faire quand cela arrive à votre centre d'usinage 5 axes ? Quelles mesures pouvez-vous prendre pour minimiser les pannes de la machine-outil et la restaurer rapidement en bon état de fonctionnement ? Dans cet article, vous apprendrez ce qui suit :

- Causes des pannes des machines-outils CNC

- Comment les pannes affectent les centres d'usinage verticaux 3 axes

- Comment les pannes affectent les machines-outils CNC 5 axes

- Recalibrage des machines-outils 5 axes

- Réparation de machines-outils CNC 5 axes

- Utiliser des systèmes de calibrage pour réduire les plantages

Causes des pannes des machines-outils CNC à 5 axes

Disponibles dans de nombreuses variantes et configurations, les centres d'usinage 5 axes ont plusieurs pièces mobiles. Cependant, la source de ces plantages est souvent due à des erreurs humaines plutôt qu'à des erreurs informatiques.

Voici quelques-unes des causes courantes de plantage :

- Réglage du mauvais outil à l'intérieur de la poche d'outil du changeur automatique d'outils (ATC)

- Saisie d'une mauvaise longueur d'outil lorsqu'ils sont échangés ou nouvellement configurés

- Configuration de la mauvaise vitesse d'alimentation (normalement trop rapide pour le travail)

- Choisir le mauvais outil pour le travail

- Mauvaise configuration de la tâche

- Mauvais ensemble de points de référence

- Erreurs de programmation CNC

- Mauvais entretien de la machine CNC

Pour minimiser ces problèmes et d'autres problèmes courants liés aux machines CNC, vous devez vous assurer que vos opérateurs et programmeurs de machines sont correctement formés. Ceci est également important pour éviter toute blessure aux opérateurs.

Vos opérateurs et programmeurs de machines-outils doivent également être vigilants et expérimentés dans la résolution des pannes lorsqu'elles se produisent. Ainsi, des tests minutieux avant le début de votre production sont fortement recommandés.

Comment les plantages de la machine verticale à 3 axes se comparent aux plantages à 5 axes

Avant de nous plonger dans les crashs des centres d'usinage 5 axes, vous devez savoir qu'il existe une grande différence entre un crash survenant sur une machine verticale 3 axes et sur une version 5 axes.

Maintenant, pourquoi est-ce ainsi ?

Eh bien, dans un centre d'usinage vertical à 3 axes, un crash se produit normalement dans l'axe vertical ou l'axe Z. L'impact se produit directement et affecte principalement la broche - en particulier la première rangée de roulements de broche qui subit la force principale d'un tel impact.

Si la broche n'est pas endommagée (chanceux !), vous devez vérifier l'alignement de l'axe Z et le faux-rond de la broche, en particulier s'il y a un volume de bruit plus élevé lorsque la machine fonctionne à un régime plus élevé. Vous devrez peut-être également réaligner la tête de broche ou le cadre si les deux paramètres sortent de leurs niveaux de tolérance d'origine.

Quelle que soit la source d'impact, qu'elle soit verticale ou latérale, vous devrez réaligner la tête de broche. En cas d'impact vertical, les axes X et Y ne sont généralement pas affectés. Si le crash est grave, ces axes peuvent dépasser leurs tolérances d'origine.

Les complications d'un crash de machine-outil CNC à 5 axes

Cependant, si le même scénario d'impact se produit sur un centre d'usinage configuré à 5 axes, la probabilité que plus d'un axe doive être ajusté par le service est élevée.

Dans une machine avec une table rotative à deux axes intégrée, un impact droit vers le bas dans l'axe Z n'affectera pas seulement l'axe Z d'origine, mais les deux axes de rotation C et B. Cela est particulièrement vrai si l'axe de rotation au moment de l'impact est positionné dans un certain angle/degré.

Si l'impact est plus grave, même le Y & Les axes X peuvent être affectés. Cela nécessitera un plus grand nombre de rectifications.

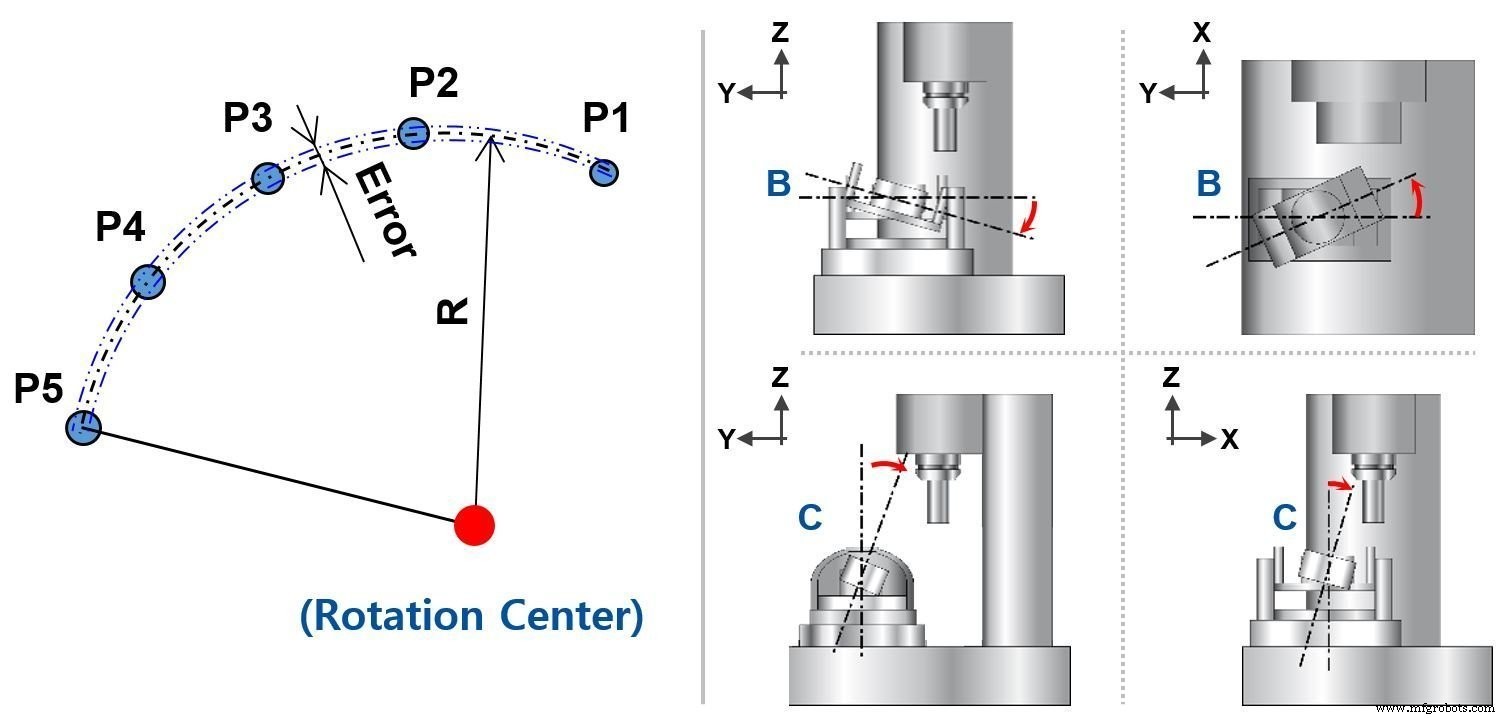

Réétalonnage de la machine dans un centre d'usinage 5 axes

Un réétalonnage est souvent la mesure minimale nécessaire pour s'assurer que tous les 5 axes sont parfaitement alignés les uns par rapport aux autres après l'incident. Cela réduira également la possibilité de désalignements, en particulier aux tolérances plus élevées, lorsque la pièce est usinée pendant la production.

Cependant, un simple calibrage n'est souvent pas suffisant après un crash. Il est préférable que votre opérateur vérifie toutes les différentes dimensions géométriques avant de calibrer la machine.

Réparation d'un crash de machine-outil CNC à 5 axes

Les réparations de centres d'usinage 5 axes ont tendance à prendre plus de temps. Les coûts de réparation sont également plus élevés, en raison de la nécessité de réaligner soigneusement chaque axe et de les régler correctement. Un tel travail nécessite des ingénieurs qualifiés utilisant des outils de haute précision.

Il est donc fortement conseillé qu'un tel travail soit effectué par un ingénieur de service d'usine bien formé qui connaît les subtilités de la machine et comment la régler correctement.

D'après notre expérience, nous avons vu des clients essayer de réduire leurs coûts en engageant des ingénieurs inexpérimentés pour effectuer le travail de réparation. Souvent, le résultat final est un travail de réparation bâclé qui entraîne plus de problèmes. Le résultat final est qu'ils paient plus à long terme lorsqu'ils essaient de réduire leurs coûts.

Gestion des collisions du centre d'usinage 5 axes via l'étalonnage

Pour minimiser les accidents du centre d'usinage 5 axes, Hwacheon vous recommande d'inclure le système HRCC II pour chaque centre d'usinage 5 axes nouvellement acheté. HRCC II signifie :Hwacheon Rotation Center Calibration System, qui calibre non seulement l'axe de rotation, mais aussi la planéité de la table par rapport à l'axe et les angles droits linéaires.

Le système comprend une sonde de mesure sans fil de haute précision (Soit un Blum ou Renishaw), une bille de référence en acier ou en céramique avec support de montage, ainsi qu'un logiciel spécialement développé et conçu pour l'utiliser et le contrôler.

Il peut être facilement utilisé - il suffit de 45 à 60 secondes pour exécuter le cycle complet.

Remarque :

Nous recommandons que le cycle d'étalonnage soit exécuté une fois par mois, ou à chaque fois avant de produire des pièces très précises. Cela minimisera les variations de température et garantira que la précision de votre machine est maintenue à son meilleur.

Manipulation d'équipements de mesure dans une machine à 5 axes

Pour les machines équipées d'un système AWC (Automatic Workpiece Changer), un tel équipement d'étalonnage de mesure peut être monté sur une palette simple ou un support de montage de pièces. Ils peuvent être utilisés autant de fois que nécessaire.

La sonde de mesure sans fil sera conservée dans l'ATC (Automatic Tool Changer Magazine) des machines jusqu'à ce qu'elle soit appelée pour être utilisée. Pendant ce temps, la sonde de mesure peut être déployée pour référencer une pièce / pièce ou mesurer des zones spécifiques de la pièce.

Conclusion

Quelle que soit la gravité ou la direction de la panne de votre machine-outil (verticale ou latérale), nous vous recommandons fortement de contacter votre bureau local disponible ou la hotline de service du fabricant de votre machine.

Les utilisateurs de centres d'usinage CNC à 5 axes n'ont pas à craindre les accidents, tant qu'ils accordent une attention particulière à leur entretien. Si cela est bien fait, les centres d'usinage 5 axes peuvent ouvrir des possibilités de fabrication beaucoup plus larges et améliorer l'efficacité de fabrication et les résultats de votre entreprise.

commande numérique par ordinateur

- Les meilleures marques de CNC

- Meilleure machine CNC à acheter pendant la vente de Noël

- Meilleure machine CNC en métal pour l'industrie métallurgique en 2022

- Tendances de fabrication d'aujourd'hui :choisir la meilleure machine-outil CNC pour le travail

- Avantages et limites de l'usinage CNC

- Différences entre fraisage CNC et fraiseuse manuelle

- Optimisation de la précision et du positionnement des machines-outils CNC

- Qu'est-ce que l'usinage CNC 5 axes ?

- Atelier d'usinage CNC :un guide pratique et complet