Meilleures pratiques d'usinage CNC : Production "mixte élevée - faible volume" et "commande par lots"

Vous souhaitez générer plus de revenus avec vos machines-outils CNC ? Réfléchissez à la façon dont ils peuvent être déployés pour les besoins de fabrication à la demande d'aujourd'hui, tels que la production High Mix - Low Volume (HMLV) et la production par lots.

Depuis le début de l'ère de la fabrication industrielle de masse jusqu'à aujourd'hui, les fabricants de machines-outils à commande numérique doivent continuellement s'adapter et innover pour suivre le rythme de l'évolution des tendances de la fabrication.

L'industrie a connu des changements et des développements drastiques dans la demande de pièces produites. Ils vont des pièces uniques uniques, d'un nombre défini et spécifique de pièces, à la production de masse, et retour à la production par lots.

De nos jours, la demande de production s'est déplacée vers la fabrication « sur commande » et « à la demande », comme la fabrication High-Mix Low-Volume (HMLV) ainsi que la fabrication par lots.

Dans la fabrication HMLV, de faibles niveaux de stock (d'une pièce à un maximum de 50 pièces) sont souhaités, tandis que les commandes par lots impliquent des commandes de production répétées de 1 ou 10 pièces jusqu'à 500 à 1 000 pièces.

High Mix - Low Volume Production (HMLV) :ce que vous devez prendre en compte dans l'usinage CNC

Aussi appelée fabrication sur commande, la fabrication High Mix - Low Volume (HMLV) est le processus de fabrication d'une grande variété de produits en petits lots. Souvent, la production HMLV est utilisée dans les industries qui nécessitent des articles uniques et complexes avec des exigences de qualité spécifiques.

Facteurs stimulant la demande de production de HMLV

De plus en plus populaire auprès des fabricants de produits semi-conducteurs et d'autres secteurs en évolution rapide, la production High Mix - Low Volume aide les fabricants à réduire leur stock ou à avoir un stock nul tout en répondant aux fluctuations de la demande.

Cela les aide à mieux gérer leurs ressources - après tout, les actions sont de l'argent dormant. Cela dit, la pandémie actuelle a montré que ne pas avoir de stock à portée de main peut aussi être désastreux. Si la chaîne d'approvisionnement logistique tombe en panne, les pratiques de fabrication juste à temps (JAT) peuvent ne pas être réalisables. Avec une production à la demande plus petite, la fabrication HMLV est parfaite pour de telles situations.

La production HMLV est également utile compte tenu de la durée de conservation réduite des produits ces jours-ci.

Prenons par exemple le marché de l'électronique. Dans le passé, les pièces pouvaient être conservées pendant 10 ans ou même plus. De nos jours, la durée de conservation maximale des composants électroniques varie de trois à cinq ans au mieux. Pendant ce temps, la conception des produits et la technologie utilisée auraient radicalement changé - les téléphones portables vieux de 12 mois sont considérés comme "vieux" de nos jours !

Ces deux points (stock faible ou inexistant; cycles de produits plus rapides) ont radicalement changé et influencé la fabrication. Ils permettent aux fournisseurs de pièces de mettre en œuvre des techniques de production HMLV faisables et pratiques.

HMLV pour les fabricants de pièces de petite à moyenne taille

Aujourd'hui, il est courant pour les petites et moyennes entreprises de fabrication de recevoir des commandes par lots plus petites. Ces commandes peuvent être répétées fréquemment au fil du temps. Alternativement, ils peuvent recevoir de nombreuses commandes de pièces de formes, de spécifications et de matériaux différents.

Pour les PME fabricants de pièces, les configurations de production flexibles telles que la production HMLV sont préférées. Intégrant à la fois des machines et des systèmes d'automatisation, ces installations de production sont conçues pour traiter simultanément une série de pièces très différentes.

Ces commandes de pièces peuvent être en nombre à un chiffre jusqu'à quelques dizaines, voire jusqu'à 500 pièces par commande. Ils doivent être programmés pour être répétés dans le temps, dans des quantités identiques ou différentes.

Étude de cas sur la production HMLV :fabricant de pièces aérospatiales et semi-conductrices

PDG/Directeur général

Fabrication de pièces aérospatiales et semi-conductrices, Singapour

Problème client :manque d'espace et de main-d'œuvre

Le client A dirige une entreprise de fabrication de pièces très prospère avec principalement des centres d'usinage CNC autonomes et quelques centres de tournage CNC. La production fonctionne en deux équipes de 10 heures chacune.

Cependant, au fil du temps, l'entreprise a dû faire face à d'importantes contraintes d'espace et de main-d'œuvre qualifiée. À Singapour, il est difficile d'embaucher et de retenir des opérateurs de machines CNC formés. Cela a été particulièrement frustrant pour le PDG/directeur général compte tenu de l'explosion des demandes de pièces usinées à semi-conducteurs par ses clients

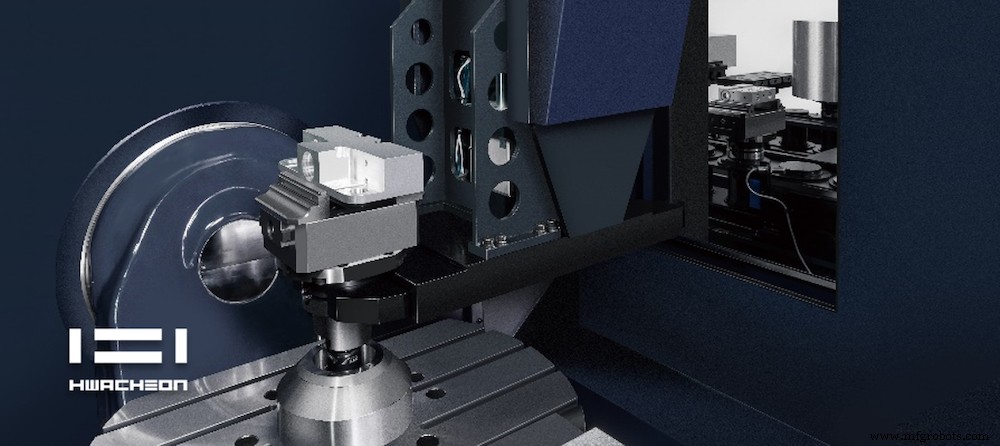

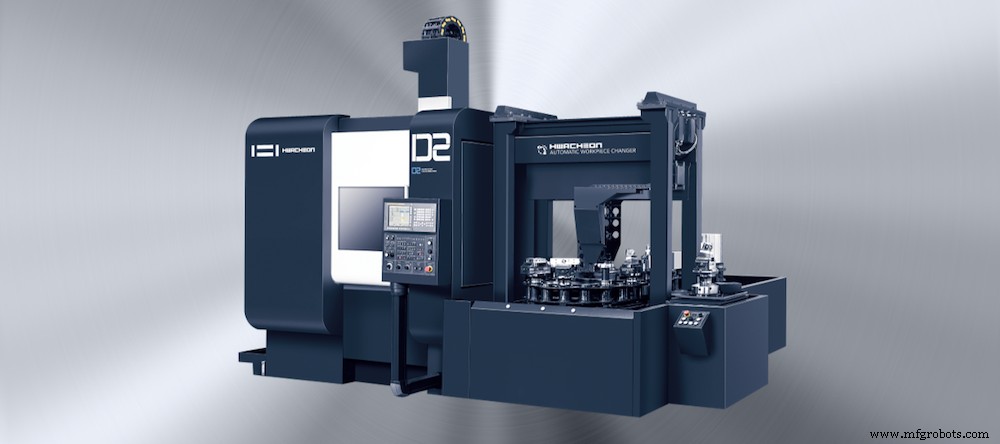

Solution :D2-5AX de Hwacheon avec changeur automatique de pièces AWC 20

Pour résoudre ses problèmes, le client A a décidé d'investir dans un centre d'usinage 5 axes Hwacheon D2-5AX avec changeur automatique de pièces AWC 20. Une telle configuration est idéale pour la production High Mix - Low Volume (HMLV) ainsi que pour d'autres productions flexibles. besoins de fabrication.

Avec cette nouvelle configuration, le client A peut exécuter 20 pièces de la même conception ou 20 pièces totalement différentes dans un seul réglage. Il peut également faire fonctionner les machines-outils CNC pratiquement 24 heures sur 24, 7 jours sur 7, ce qui augmente considérablement la productivité et la rentabilité.

Ce n'est pas tout. Son opérateur de machine peut travailler simultanément sur d'autres machines pendant que le D2-5AX de Hwacheon fabrique automatiquement les pièces requises. Il a non seulement comblé les quatre heures restantes par jour, mais a éliminé le besoin de tout autre temps d'arrêt en raison du manque d'opérateurs.

Grâce à cette nouvelle configuration, la productivité et les bénéfices ont augmenté dans l'entreprise. Désormais, chaque fois que son client a besoin de pièces à faire en urgence, le client A peut filtrer cette pièce en priorité dans le système d'automatisation, ce qui raccourcit considérablement son temps de réaction pour les commandes urgentes. Grâce à la capacité de positionnement sur 5 axes, il peut entreprendre des travaux qu'il aurait autrement rejetés dans le passé.

Satisfait du résultat, le client A recherche maintenant le prochain plus grand centre d'usinage 5 axes - D3-5AX avec système de palettes automatisé APC 7 / 14 ou avec 21 stations Made by Hwacheon.

Production par lots :éléments à prendre en compte dans l'usinage CNC

La commande par lots est une commande de production répétée pour un nombre spécifique de pièces - cela peut aller de 1 à 10, voire 1 000 pièces en une seule commande.

La production par lots implique souvent la production rapide de pièces identiques simultanément, chaque pièce passant par des étapes distinctes du processus de fabrication. Dans de tels scénarios, un lot de pièces ne peut pas commencer à une nouvelle étape si le lot de pièces précédent se trouve toujours dans cette partie du cycle.

Dans le passé, les fabricants de pièces devaient configurer une ou plusieurs machines-outils (tournage CNC ou fraiseuses) dans plusieurs configurations différentes avec des montages spécialement conçus. Chacun est géré par un opérateur sur une machine.

Aujourd'hui, de telles commandes par lots peuvent être effectuées avec une configuration unique, par exemple, avec un centre d'usinage 4+1 axes (D2-5AX/ D3-5AX).

À l'aide d'un changeur automatique de pièces (AWC), l'opérateur peut configurer la machine et le système et leur permettre de fonctionner de manière indépendante. L'opérateur n'a qu'à surveiller occasionnellement le processus, changer de nouveaux outils si nécessaire, retirer les pièces finies ou charger le système d'automatisation avec des matières premières fraîches.

En attendant, l'opérateur pourrait gérer une deuxième ou même une troisième machine / système.

Pour exécuter un certain nombre de pièces identiques - ou pour exécuter un certain nombre de pièces très différentes - vous devez déterminer si votre système d'usinage CNC peut basculer vers les bons outils de coupe pendant le processus de production. C'est là qu'un changeur automatique d'outils (ATC) entre en jeu, permettant de fabriquer des pièces plus complexes.

De combien de stations avez-vous besoin dans un changeur d'outils automatique (ATC) ?

Pour la plupart des clients, leurs exigences et leurs applications peuvent être traitées avec un magasin d'outils à 60 stations. Un tel système peut inclure un seul centre d'usinage 5 axes D2-5AX/ D3-5AX avec ATC 60 ou avec un AWC 8 / 20.

En cas de besoin d'une plus grande complexité dans les pièces à réaliser, des ATC plus grands avec 90, 120 voire 320 stations peuvent entrer en jeu. Cependant, étant donné que les utilisateurs finaux ont un budget limité, ces ATC plus grands et plus flexibles sont souvent réduits en taille ou en nombre. De plus, il n'est pas logique de conserver ces porte-outils pendant de longues périodes, car la poussière et la saleté se déposent sur le cône et affectent la qualité du faux-rond. Remplir un magasin d'outils avec, disons, 120 porte-outils et outils de coupe nécessite également un investissement très élevé.

Au lieu de simplement éclabousser sur un ATC agrandi, il est important que vous vérifiiez auprès de vos clients les pièces les plus courantes à fabriquer, ou lorsque de nouvelles commandes pour différentes pièces doivent être passées. Vous pouvez ensuite vérifier si les outils standard peuvent être partagés entre ces pièces et déterminer le nombre d'outils nécessaires, qu'ils soient communs ou non standard.

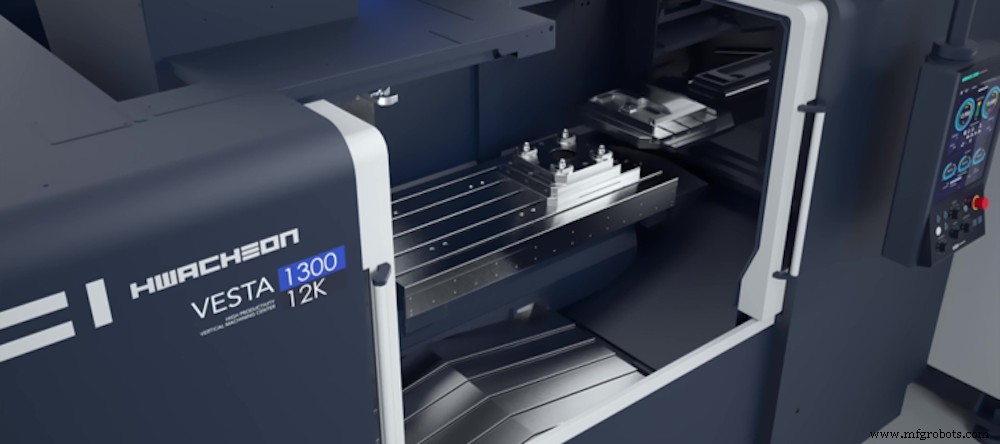

Voici la bonne nouvelle. Un centre d'usinage à 5 axes (soit 4+1 ou 5 axes) vous permet d'utiliser pleinement les outils standard dans votre configuration d'usinage. En effet, la pièce peut être facilement positionnée dans la bonne position de coupe par la machine.

Une telle flexibilité ne peut pas être trouvée sur un centre de fraisage vertical (VMC) ou même un centre de fraisage horizontal (HMC) - dans les deux cas, des outils sur mesure ou des montages spécialement conçus sont nécessaires.

Remarque :Si une machine CNC a été achetée et livrée à l'utilisateur final, il est techniquement possible de changer l'ATC attaché à une taille plus grande. Cependant, vous devez vous préparer à un coût plus élevé ainsi qu'à un processus techniquement compliqué. Ainsi, nous vous conseillons de sélectionner des modules complémentaires tels que les ATC avant de passer les commandes.

Étude de cas sur la production par lots :fabricant de pièces semi-conductrices

Directeur de production en chef

Fabrication de pièces semi-conductrices, Singapour

Problème client :processus de fabrication standard incapable de faire face

Le client B, directeur de la production d'un fabricant de composants semi-conducteurs, rencontre des difficultés pour répondre à plusieurs commandes de fabrication provenant des secteurs des semi-conducteurs et de l'électronique.

Avec des centres de fraisage verticaux (VMC) standard, sa chaîne de production pouvait faire face à des pièces aux conceptions simples et avec seulement quelques montages sur mesure à fabriquer. Pour de tels travaux, le nombre d'outils pour chaque opération pour répondre à ces pièces peut être atteint avec une taille ATC standard allant jusqu'à 30 stations.

Cependant, avec le nombre croissant de commandes et la complexité croissante des pièces, il est devenu évident pour le client B que son mode de fonctionnement actuel n'était pas durable. Le mode de fabrication standard ne pouvait pas répondre aux demandes de ses clients, nécessitant trop de machines et/ou d'opérateurs.

Solution :D2-5AX de Hwacheon avec ATC 60 et AWC 8

Pour résoudre les problèmes du client B, nous lui avons proposé une configuration conçue pour la production de commandes par lots :le centre d'usinage 5 axes D2-5AX de Hwacheon avec ATC 60 et AWC 8.

With this set-up, Customer B was able to improve the flexibility, productivity and cost-effectiveness of his production, allowing his company to increase its profitability without incurring additional machine or manpower cost.

Encouraged by the breakthroughs achieved with Hwacheon’s 5-Axis Machining Center and system, Customer B remarked that he will definitely look for the next machine purchase in a similar set-up again.

Conclusion

In today’s volatile and uncertain manufacturing environment, flexibility and adaptability is key in CNC machining.

With the right set-up involving multi-axis machines, automatic workpiece changers (AWCs) and automatic tool changers (ATCs), part manufacturers can expand their markets to cater to their customers that require more complex parts to be made with quick deliveries. Such set-ups are ideal for both High Mix – Low Volume (HMLV) and Batch Order productions.

Offering a range of multi-axis machining centres like the D2-5AX, Hwacheon Machine Tools is able to provide practical and cost-effective solutions for part manufacturers. Learn how you can tap on our solutions by filling up our contact form today!

commande numérique par ordinateur

- Avantages et limites de l'usinage CNC

- Avantages de l'usinage CNC pour la production et la fabrication à grande échelle

- Le tournage et le fraisage font le meilleur usinage au tour

- L'impact de l'usinage CNC sur la fabrication

- Métaux et usinage CNC de précision

- Usinage CNC de précision et métaux

- Usinage CNC de tolérance et de précision

- Usinage et finition CNC de précision

- Finition des pièces et composants