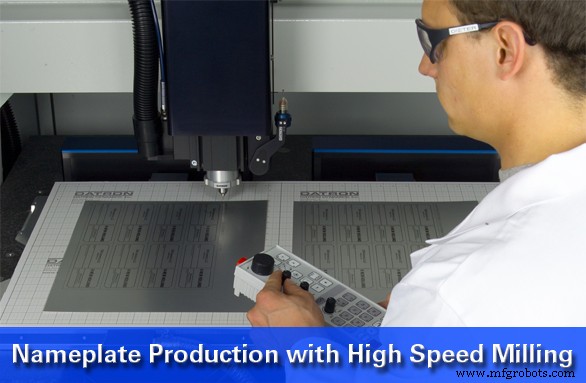

Production de plaques signalétiques gravées à l'aide de fraiseuses à grande vitesse

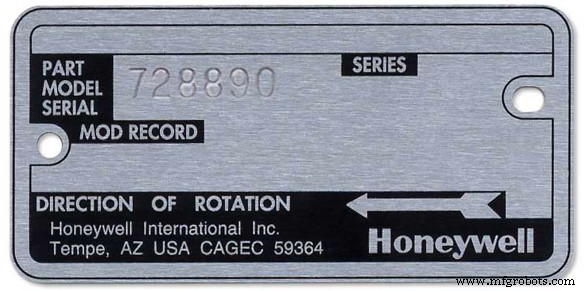

Il y a à peine dix ans, des discussions ont eu lieu concernant le meilleur processus de production de plaques signalétiques gravées –avec les principaux concurrents étant le pantographe, les machines à emboutir et les fraiseuses. Depuis ce temps, l'argument en faveur du pantographe a pratiquement suivi le chemin des dinosaures. En effet, le pantographe est une machine manuelle qui nécessite des artisans extrêmement qualifiés, de sorte que le processus ne peut pas être automatisé et qu'il est devenu difficile de trouver des opérateurs qualifiés. Ces deux facteurs augmentent les coûts. Les machines d'estampage, d'autre part, restent une méthode viable pour la production de plaques signalétiques gravées. En particulier lorsque de très grandes séries de production sont nécessaires, les machines d'estampage présentent des avantages notables. Plus précisément, pour des tirages de 20 000 plaques signalétiques, le fait que ces machines puissent produire quelques pièces par seconde en fait un choix logique. Pour les tirages inférieurs, cependant, les coûts de fonctionnement des machines d'estampage réduisent l'attrait. Une grande partie du coût est associée aux matrices nécessaires au processus, qui varient de 2 000 $ à 5 000 $ chacune. Combinez ce coût avec la qualité d'une plaque signalétique estampée et le processus d'estampage devient peu attrayant. En effet, la machine à emboutir enlève le matériau de la pièce en poussant la matrice à travers le matériau comme un emporte-pièce. La force créée à l'endroit de la coupe plie et cisaille le substrat. Avec des matériaux malléables comme le métal, cela peut signifier une flexion au bord et avec d'autres substrats plus fragiles, des bords ébréchés peuvent en résulter. Enfin, les machines d'estampage ont une fonctionnalité limitée à l'estampage ou à la découpe de la pièce. Donc, si le produit final nécessite un trou fraisé, un taraudage ou une gravure (peut-être pour les numéros de série), cela nécessiterait un autre équipement et une opération secondaire - les deux à un coût supplémentaire pour le fabricant.

Ainsi, pour la gravure de plaques signalétiques à faible volume, les fraiseuses - et en particulier les fraiseuses à grande vitesse - règnent en maîtres. Le reste de cet article de blog se concentrera sur les caractéristiques des fraiseuses à grande vitesse qui offrent un avantage concurrentiel dans la production de plaques signalétiques gravées .

Broche à grande vitesse

La plupart des gravures de produits d'identification et de plaques signalétiques sont réalisées avec de petites mèches de gravure et des fraises en bout. Ces petits outils doivent fonctionner à grande vitesse. Les fraiseuses à grande vitesse dotées de broches haute fréquence de 40 000 à 60 000 tr/min évacuent efficacement les copeaux du canal de coupe pendant le fraisage et la gravure. Il en résulte des surfaces lisses et des bords sans bavures. Il élimine également la nécessité d'une opération d'ébavurage secondaire, ainsi que les coûts associés.

Exploration

Le sondage ou le balayage de surface (cartographie) permet de gagner du temps lors de la configuration du travail et garantit la précision et la répétabilité. Les palpeurs disponibles en tant que composant intégré sur certaines fraiseuses peuvent reconnaître la topographie irrégulière de la pièce et la compenser dynamiquement. Pour ce faire, ils prennent des mesures le long de la surface d'une ébauche et transmettent ces données au contrôleur d'usinage. Le contrôleur s'adapte automatiquement aux surfaces inégales ou à la position de la pièce à usiner. Grâce à ce processus, les temps de configuration des tâches sont réduits et le rejet de pièce/pièce est minimisé.

Liquide de refroidissement sans huile

Alors que le sondage peut faire gagner un temps précieux à l'avant de la production de plaques signalétiques gravées (pendant la configuration), les liquides de refroidissement sans huile peuvent faire gagner du temps à l'arrière. En effet, contrairement à l'huile qui laisse des résidus sur la plaque signalétique remplie, certains liquides de refroidissement sans huile s'évaporent simplement. Ainsi, l'opération de dégraissage secondaire peut être éliminée - réduisant ainsi le coût de la main-d'œuvre, le coût des consommables nécessaires au nettoyage et, surtout, minimisant le temps total de production des plaques signalétiques gravées .

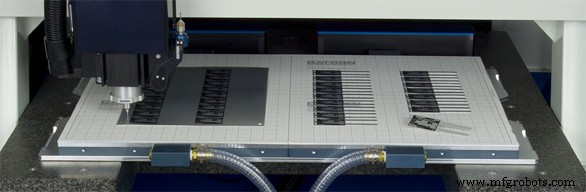

Maintien de la table à vide intégré

Le serrage pour les applications de plaque signalétique gravée, comme les séries de production de Metalphoto, peut être problématique. Les substrats minces sont difficiles à tenir. Cela est particulièrement vrai si le fabricant utilise une CNC conventionnelle pour graver ou découper de petites pièces avec une surface limitée, car la force de la broche peut littéralement "jeter" la pièce sur le banc de la machine une fois qu'elle est complètement découpée. De nombreux fabricants ont en fait recours à la colle en aérosol comme méthode de serrage. Non seulement cela est salissant, mais cela peut également entraîner une flexion lorsque la pièce finie est retirée du banc de la machine. De plus, cela entraîne une application secondaire longue et coûteuse pour enlever la colle des pièces terminées.

Cependant, certaines fraiseuses à grande vitesse peut être équipé d'une table aspirante intégrée. Par exemple, avec la table aspirante de DATRON, un stock mince, qui était autrefois difficile à sécuriser, peut désormais être sécurisé en quelques secondes. Des feuilles de plastique aussi minces que 0,001", jusqu'à 0,250" d'épaisseur, des feuilles d'aluminium peuvent être fixées rapidement et maintenues en place même lorsque les pièces sont complètement découpées à travers le matériau. Une pompe à vide fournit une puissance de vide pour que le système fonctionne. Une table à vide comporte des orifices d'aspiration optimisés pour le flux d'air, avec des chambres à vide encastrées, pour fournir une distribution de vide supérieure. Un substrat perméable aux gaz à faible coût sert de diffuseur de vide sacrificiel, permettant à la fraise d'usiner à travers la pièce, sans couper dans la table.

Gestion automatique des outils

Les fabricants de produits d'identification et de plaques signalétiques gravées qui envisagent diverses machines CNC pour le fraisage et la gravure doivent tenir compte de leurs processus actuels et de leur processus idéal. En d'autres termes, ils n'exécutent peut-être actuellement qu'un ou deux quarts de travail, mais dans un monde parfait, un quart de nuit sans surveillance pourrait être le secret d'une rentabilité accrue. Même si un quart de travail « hors service » n'est pas prévu, un quart de jour où la machine CNC peut fonctionner sans surveillance permet à l'opérateur de s'occuper d'autres activités, offrant ainsi au fabricant une plus grande productivité avec un seul employé.

Il est donc crucial de choisir une CNC avec le bon type de gestion d'outils. Le système de gestion automatique d'outils requis est composé de trois composants distincts fonctionnant en synergie :le vérificateur d'outils, le changeur d'outils et le logiciel. Le vérificateur d'outil est un capteur mécanique qui mesure la longueur de l'outil et détecte l'outil cassé. Le changeur d'outils est un rack ou un plateau qui dispose d'un espace pour les outils de rechange et les douilles où la machine place les outils cassés avant de prendre un remplacement. Les opérateurs peuvent stocker le rack avec des outils de rechange, de sorte qu'ils disposent d'un approvisionnement prêt en cas de panne d'outils pendant le fonctionnement "lumières éteintes". Le logiciel est un programme macro qui peut être configuré pour exécuter une vérification d'outil après avoir exécuté un certain nombre de lignes de code. Par exemple, une macro de vérification d'outil peut lancer une vérification toutes les 500 lignes de code en utilisant une instruction « si/alors » telle que « Mesurer cet outil; si la longueur est plus courte que le paramètre (listé dans la base de données d'outils du logiciel), alors changez d'outil."

Résumer

Les fabricants de produits d'identification et de plaques signalétiques gravées qui se spécialisent dans les petites séries de production peuvent gagner en efficacité, en flexibilité et en réduction globale des coûts en utilisant des fraiseuses à grande vitesse. Étant donné que la plupart de ces fabricants utilisent de petits outils, il est impératif qu'ils sélectionnent une machine CNC conçue spécifiquement pour être utilisée avec de petits outils. Les broches à grande vitesse conviennent mieux aux petits outils et produisent des pièces sans bavure avec des finitions de surface et de bord supérieures. La faible force de ces broches maximise la durée de vie de l'outil et permet des serrages innovants tels que des tables à vide intégrées qui réduisent les temps de réglage. Le sondage rend également la configuration plus efficace et garantit la précision et la répétabilité. La gestion automatique des outils permet de réduire les coûts en permettant une production sans surveillance ou sans éclairage. Les fraiseuses à grande vitesse qui offrent toutes ces fonctionnalités offrent aux fabricants de produits d'identification et de plaques signalétiques gravées un véritable avantage concurrentiel et de réduction des coûts.

commande numérique par ordinateur

- Les avantages de l'utilisation de machines CNC

- 5 raisons d'utiliser des machines CNC de précision

- Les avantages de l'utilisation des machines de capsulage

- 15 différents types de fraiseuses

- Les services de fraisage CNC de haute précision sont très populaires

- Tour CNC à grande vitesse

- Vidéo :taux de production élevé sur les VMC à l'aide de l'automatisation robotique

- 1 Fraiseuses

- Bases des fraiseuses horizontales