Méthodes les plus courantes de saisie d'outil

L'entrée d'outil est essentielle au succès de l'usinage, car c'est l'une des opérations les plus pénibles pour une fraise. Entrer une pièce d'une manière qui n'est pas idéale pour l'outil ou l'opération peut entraîner une pièce endommagée ou l'épuisement des ressources de l'atelier. Ci-dessous, nous allons explorer les méthodes de saisie de pièces les plus courantes, ainsi que des conseils pour les exécuter avec succès.

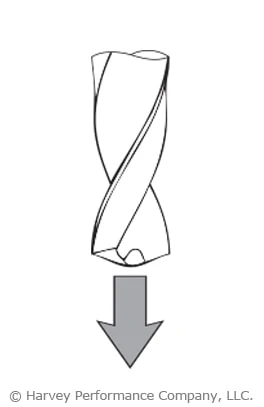

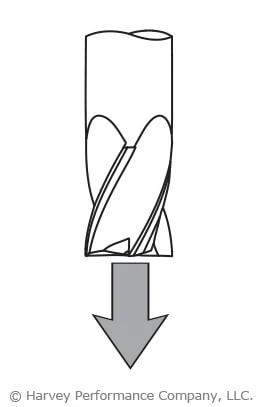

Trou pré-percé

Pré-percer un trou à la profondeur totale de la poche (et 5 à 10 % plus grand que le diamètre de la fraise en bout) est la pratique la plus sûre pour faire tomber votre fraise en bout dans une poche. Cette méthode garantit le moins d'abus de travail final et d'usure prématurée de l'outil.

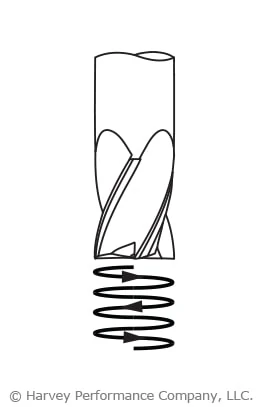

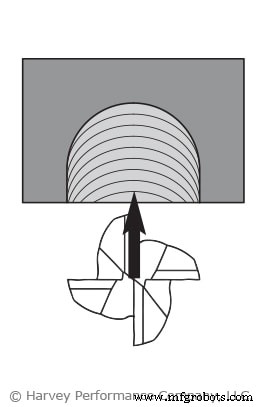

Interpolation hélicoïdale

L'interpolation hélicoïdale est une pratique très courante et sûre d'entrée d'outil avec des matériaux ferreux. L'utilisation de fraises en bout à rayon d'angle pendant cette opération réduira l'usure de l'outil et la dégradation des angles. Avec cette méthode, utilisez un diamètre d'hélice programmé supérieur à 110-120 % du diamètre de la fraise.

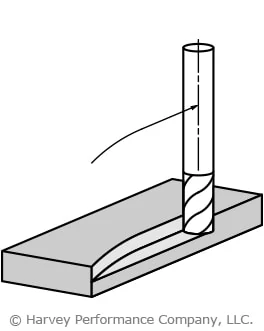

Accélération

Ce type d'opération peut être très efficace, mais engendre de nombreuses forces de torsion différentes auxquelles la fraise doit résister. Un noyau solide est essentiel pour cette méthode, tout comme la place pour une bonne évacuation des copeaux. L'utilisation d'outils avec un rayon d'angle, qui renforcent sa partie coupante, aidera.

Angles de rampe de départ suggérés :

Matériaux durs/ferreux :1°-3°

Matériaux tendres/non ferreux :3°-10°

Pour plus d'informations sur cette méthode d'entrée d'outil populaire, consultez Ramping to Success.

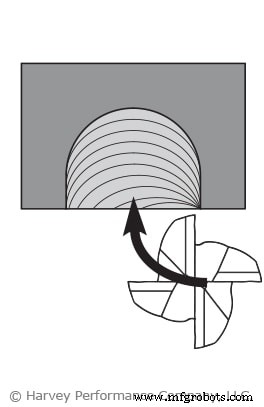

Arc

Cette méthode d'entrée d'outil est similaire à la rampe en termes de méthode et d'avantage. Cependant, alors que la rampe pénètre dans la pièce par le haut, la formation d'arc le fait par le côté. La fraise en bout suit une trajectoire d'outil courbe, ou arc, lors du fraisage, ce qui augmente progressivement la charge sur l'outil lorsqu'il pénètre dans la pièce. De plus, la charge appliquée à l'outil diminue à mesure qu'il sort de la pièce, ce qui permet d'éviter les chocs et la rupture de l'outil.

Plongée droite

Il s'agit d'une méthode courante, mais souvent problématique, de saisie d'une pièce. Une plongée directe dans une pièce peut facilement entraîner la rupture de l'outil. Cependant, si vous optez pour cette méthode d'usinage, certains critères doivent être remplis pour obtenir les meilleures chances de succès de l'usinage. L'outil doit être centré, car le fraisage en bout intègre un point d'entrée plat rendant l'évacuation des copeaux extrêmement difficile. Cependant, les forets sont destinés à la plongée droite et doivent être utilisés pour ce type d'opération.

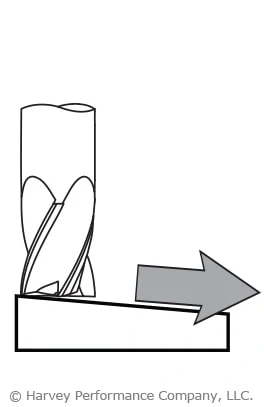

Entrée d'outil droite

Une entrée directe dans la pièce a un impact sur la fraise, tout comme une plongée directe. Jusqu'à ce que la fraise soit complètement engagée, il est recommandé de réduire l'avance à l'entrée d'au moins 50 % pendant cette opération.

Saisie de l'outil Roll-In

Rouler dans la coupe permet à la fraise de se frayer un chemin jusqu'à l'engagement complet et d'acquérir naturellement la bonne épaisseur de copeau. Le taux d'alimentation dans ce scénario devrait être réduit de 50 %.

commande numérique par ordinateur

- 12 applications de science des données les plus courantes en 2021

- Problèmes et solutions les plus courants liés aux fichiers Gerber

- Causes les plus courantes de défaillance du système hydraulique

- Méthodes de machines-outils pour acquérir une machine-outil Koch

- Les applications les plus courantes de a286

- Applications les plus courantes pour l'acier inoxydable

- Attributs communs des aciers à outils et l'essence de leur usinage

- Quels sont les types de machines CNC les plus courants ?

- Les opérations de tournage conventionnelles les plus courantes que vous devez connaître