Pourquoi le nombre de flûtes est important

L'une des considérations les plus importantes lors du choix d'une fraise en bout est de déterminer le nombre de cannelures le mieux adapté au travail à accomplir. Le matériau et l'application jouent un rôle important dans cette partie critique du processus de sélection d'outils. Comprendre les effets du nombre de cannelures sur les autres propriétés de l'outil et la façon dont un outil se comportera dans différentes situations est une considération essentielle dans le processus de sélection de l'outil.

Machining Advisor Pro (MAP) prend en compte le nombre de cannelures lorsqu'il vous aide à composer les paramètres d'exécution.

Cliquez ici pour commencer.

Bases de la géométrie d'outil

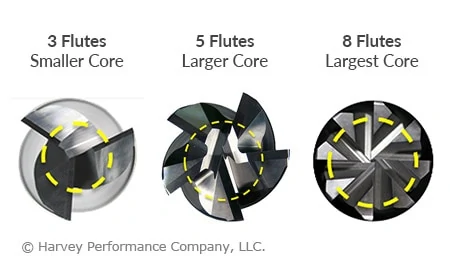

Généralement, les outils avec plus de cannelures ont un noyau plus grand et des vallées de cannelure plus petites que les outils avec moins de cannelures. Plus de flûtes avec un noyau plus grand peuvent offrir à la fois des avantages et des restrictions en fonction de l'application. En termes simples, un noyau plus gros est directement proportionnel à la résistance de l'outil ; plus le noyau est gros, plus l'outil sera solide. À son tour, un noyau plus grand réduit également la profondeur de cannelure d'un outil, limitant la quantité d'espace pour les copeaux. Cela peut entraîner des problèmes d'emballage des copeaux dans les applications nécessitant un enlèvement de matière lourd. Cependant, ces considérations ne nous guident qu'à mi-chemin lors de la prise de décision sur l'outil à utiliser, et quand.

Considérations matérielles

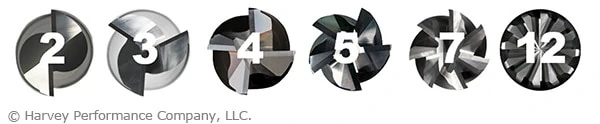

Traditionnellement, les fraises en bout étaient disponibles en option à 2 ou 4 cannelures. La règle empirique largement acceptée était d'utiliser 2 flûtes pour l'usinage de l'aluminium et des matériaux non ferreux, et 4 flûtes pour l'usinage de l'acier et des alliages plus durs. Comme l'aluminium et les alliages non ferreux sont généralement beaucoup plus tendres que les aciers, la résistance d'un outil est moins préoccupante, un outil peut être alimenté plus rapidement et des taux d'enlèvement de matière (MRR) plus importants sont facilités par les grandes vallées de cannelure des outils à 2 cannelures. Les matériaux ferreux sont généralement beaucoup plus durs et nécessitent la résistance d'un noyau plus gros. Les vitesses d'alimentation sont plus lentes, ce qui entraîne des copeaux plus petits et permet les plus petites vallées de cannelure d'un outil à noyau plus grand. Cela permet également d'adapter plus de cannelures sur l'outil, ce qui augmente la productivité.

Récemment, avec des machines et des parcours d'outils plus avancés, les outils à plus grand nombre de cannelures sont devenus la norme dans la fabrication. L'outillage non ferreux est devenu largement centré sur les outils à 3 dents, permettant une plus grande productivité tout en permettant une bonne évacuation des copeaux. L'outillage ferreux a franchi une étape supplémentaire et a progressé non seulement à 5 et 6 flûtes, mais jusqu'à 7 flûtes et plus dans certains cas. Avec une gamme de dureté plus large, parfois tout en haut de l'échelle de dureté Rockwell, beaucoup plus de cannelures ont permis une durée de vie plus longue de l'outil, moins d'usure de l'outil, des outils plus solides et moins de déviation. Tout cela se traduit par des outils plus spécialisés pour des matériaux plus spécifiques. Le résultat final est un MRR plus élevé et une productivité accrue.

Paramètres d'exécution

Tout comme les considérations matérielles auront un impact sur l'outil que vous choisissez, le type d'opération et les exigences de profondeur de coupe peuvent également avoir un impact important sur le nombre idéal de flûtes pour votre application. Dans les applications d'ébauche, des nombres de goujures inférieurs peuvent être souhaitables pour évacuer plus rapidement de grandes quantités de copeaux avec des vallées de goujures plus grandes. Cela dit, il y a un équilibre à trouver, car les parcours d'outils modernes tels que le fraisage à haute efficacité (HEM) peuvent atteindre un MRR extrême avec un très petit pas en avant et un nombre plus élevé de cannelures. Dans un sens plus traditionnel, un nombre de cannelures plus élevé est idéal pour les opérations de finition où de très petites quantités de matière sont enlevées, et une meilleure finition peut être obtenue avec plus de cannelures, sans se soucier autant de l'évacuation des copeaux.

Le nombre de flûtes joue également un rôle important dans le calcul des vitesses et des flux. Une règle empirique courante est "plus de flûtes, plus d'alimentation", mais cela peut être une idée fausse très préjudiciable. Bien que vrai dans certains cas, ce n'est pas un principe évolutif à l'infini. Comme indiqué précédemment, l'augmentation du nombre de cannelures sur un outil limite la taille des vallées de cannelure. En ajoutant un 5 ème une cannelure à un outil à 4 cannelures vous donne théoriquement 25% d'enlèvement de matière en plus par tour avec une vitesse d'alimentation augmentée de manière appropriée, une alimentation de l'outil beaucoup plus rapide peut surcharger l'outil. L'augmentation de 25 % de l'enlèvement de matière est probablement plus proche de 10-15 %, étant donné que l'outil est exactement le même dans toutes les autres spécifications. Les outils à nombre de cannelures plus élevé peuvent nécessiter des vitesses et des avances tellement réduites dans certains cas qu'un nombre de cannelures inférieur peut être encore plus efficace. Trouver le bon équilibre est essentiel dans les pratiques de fraisage modernes.

commande numérique par ordinateur

- L'usine numérique :qu'est-ce que c'est et pourquoi c'est important

- Pourquoi l'emplacement est important.

- Comment implémenter l'authentification multifacteur et pourquoi c'est important

- Planification de la relève :pourquoi c'est important et quand commencer

- Pourquoi le Made in USA est-il important ?

- 4 raisons pour lesquelles les tests et l'inspection des équipements sont importants

- Pourquoi la pression est importante dans la découpe au jet d'eau abrasif

- Acheter une grue mobile :pourquoi le terrain est important

- Pourquoi l'équipement est-il un atout, pas seulement un outil ?