Un bref guide des bases de la machine CNC

Qu'est-ce qu'une machine CNC ?

Une machine CNC est une machine-outil à commande numérique avec la fonction supplémentaire d'un ordinateur de bord. L'ordinateur est appelé unité de commande de la machine (MCU). Les données numériques nécessaires à la réalisation d'une pièce sont fournies à la machine sous forme de programme. Le programme est traduit en signaux électriques appropriés pour l'entrée des moteurs qui font fonctionner la machine.

Le lit du châssis de la machine est la structure mécanique de la machine CNC, et il est également composé du système d'entraînement principal, du système d'entraînement d'alimentation, du lit, de l'établi et des dispositifs de mouvement auxiliaires, des systèmes hydrauliques et pneumatiques, des systèmes de lubrification, des dispositifs de refroidissement, de l'élimination des copeaux, systèmes de protection et autres pièces. Mais afin de répondre aux exigences de la commande numérique et de tirer pleinement parti des performances de la machine-outil, celle-ci a subi de grands changements dans la disposition générale, l'apparence, la structure du système de transmission, le système d'outils et les performances de fonctionnement. Les pièces mécaniques des machines CNC comprennent le lit, la boîte, la colonne, le rail de guidage, la table de travail, la broche, le mécanisme d'alimentation, le mécanisme d'échange d'outils.

Comment fonctionne une machine CNC ?

Les machines CNC utilisent des ordinateurs pour réaliser la technologie de contrôle de programme numérique. Cette technologie utilise un ordinateur pour exécuter la fonction de commande à logique séquentielle de la piste de mouvement de l'appareil et le fonctionnement des périphériques selon le programme de commande mémorisé à l'avance. Comme un ordinateur est utilisé pour remplacer le dispositif de commande numérique d'origine composé de circuits logiques matériels, le stockage, le traitement, le calcul, le jugement logique et d'autres fonctions de contrôle des instructions d'opération d'entrée peuvent être réalisés par un logiciel informatique, et les micro-instructions générées par le traitement peut être transmis. Conduisez le moteur ou les actionneurs hydrauliques vers le dispositif d'entraînement servo pour faire fonctionner la machine CNC.

Pour faire fonctionner une machine CNC, vous pouvez suivre les étapes suivantes :

Étape 1. Selon le dessin et le plan de traitement de la pièce usinée, utilisez le code et le format de programme spécifiés pour programmer la trajectoire de mouvement de l'outil, le processus de traitement, les paramètres de traitement et la quantité de coupe dans la forme d'instruction qui peut être reconnu par le système CNC, c'est-à-dire pour écrire le programme de traitement.

Étape 2. Saisissez le programme de traitement programmé dans le dispositif CNC.

Étape 3. Le dispositif CNC décode et traite le programme d'entrée (code) et envoie les signaux de commande correspondants au dispositif de servocommande et au dispositif de commande de fonction auxiliaire de chaque axe de coordonnées pour contrôler le mouvement de chaque partie de la machine-outil.

Étape 4. Dans le processus de mouvement, le système CNC doit détecter la position de l'axe de coordonnées de la machine CNC, l'état du commutateur de déplacement, etc. à tout moment, et le comparer avec les exigences du programme pour déterminer l'action suivante jusqu'à ce qu'une pièce qualifiée soit traitée.

Étape 5. L'opérateur peut observer et vérifier les conditions de traitement et l'état de fonctionnement de la machine CNC à tout moment. Si nécessaire, il est nécessaire d'ajuster l'action de la machine CNC et le programme de traitement pour assurer le fonctionnement sûr et fiable de la machine-outil.

Système de coordonnées cartésiennes

Presque tout ce qui peut être produit sur une machine-outil conventionnelle peut être produit sur une machine-outil à commande numérique par ordinateur, avec ses nombreux avantages. Les mouvements de la machine-outil utilisés dans la production d'un produit sont de deux types de base :point à point (mouvements en ligne droite) et chemin continu (mouvements de contournage).

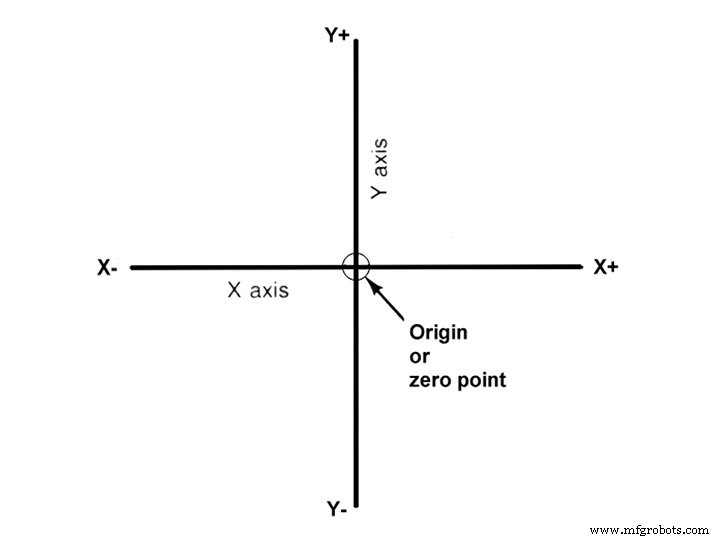

Le système de coordonnées cartésien, ou rectangulaire, a été conçu par le mathématicien et philosophe français René Descartes. Avec ce système, tout point spécifique peut être décrit en termes mathématiques à partir de n'importe quel autre point le long de trois axes perpendiculaires. Ce concept convient parfaitement aux machines-outils puisque leur construction est généralement basée sur trois axes de mouvement (X, Y, Z) plus un axe de rotation. Sur une fraiseuse verticale simple, l'axe X est le mouvement horizontal (droit ou gauche) de la table, l'axe Y est le mouvement transversal de la table (vers ou loin de la colonne), et l'axe Z est le mouvement vertical de la genou ou la broche. Les systèmes CNC reposent fortement sur l'utilisation de coordonnées rectangulaires, car le programmeur peut localiser avec précision chaque point d'un travail. Lorsque des points sont situés sur une pièce, deux lignes droites d'intersection, une verticale et une horizontale, sont utilisées. Ces lignes doivent être à angle droit les unes par rapport aux autres, et le point où elles se croisent s'appelle l'origine, ou point zéro (Fig. 1)

Fig. 1 Les lignes d'intersection forment des angles droits et établissent le point zéro.

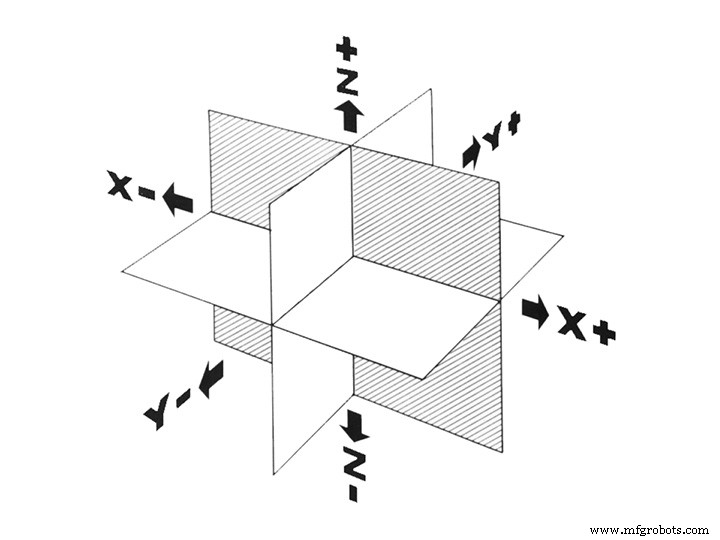

Fig. 2 Les plans de coordonnées tridimensionnels (axes) utilisés dans la CNC.

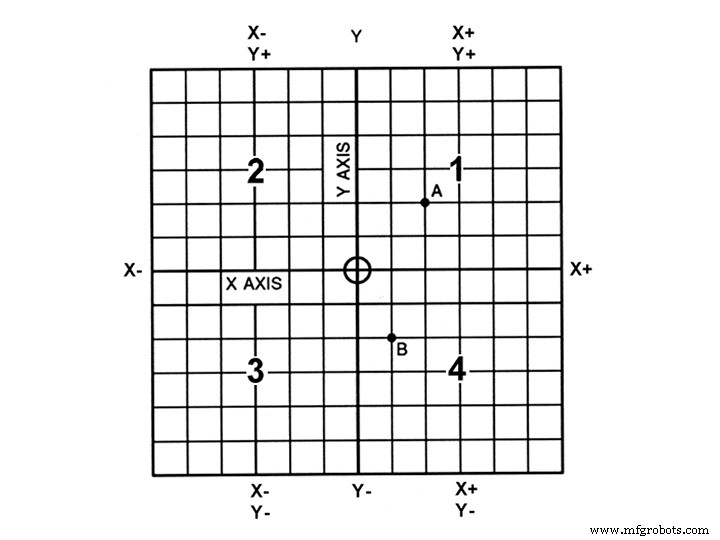

Les plans de coordonnées tridimensionnels sont représentés sur la figure 2. Les plans X et Y (axe) sont horizontaux et représentent les mouvements horizontaux de la table de la machine. Le plan ou l'axe Z représente le mouvement vertical de l'outil. Les signes plus (+) et moins (-) indiquent la direction à partir du point zéro (origine) le long de l'axe de mouvement. Les quatre quadrants formés lorsque l'axe XY se croisent sont numérotés dans le sens inverse des aiguilles d'une montre (Fig. 3). Toutes les positions situées dans le quadrant 1 seraient positives (X+) et positives (Y+). Dans le deuxième quadrant, toutes les positions seraient négatives X (X-) et positives (Y+). Dans le troisième quadrant, tous les emplacements seraient négatifs X (X-) et négatifs (Y-). Dans le quatrième quadrant, tous les emplacements seraient X positifs (X+) et Y négatifs (Y-).

Fig. 3 Les quadrants formés lorsque les axes X et Y se croisent sont utilisés pour localiser avec précision des points à partir du zéro X/Y ou du point d'origine.

Dans la figure 3, le point A serait 2 unités à droite de l'axe Y et 2 unités au-dessus de l'axe X. Supposons que chaque unité soit égale à 1.000. L'emplacement du point A serait X + 2.000 et Y + 2.000. Pour le point B, l'emplacement serait X + 1.000 et Y - 2.000. Dans la programmation CNC, il n'est pas nécessaire d'indiquer des valeurs plus (+) car celles-ci sont supposées. Cependant, les valeurs négatives (-) doivent être indiquées. Par exemple, les emplacements de A et B seraient indiqués comme suit :

Un X2.000 Y2.000

B X1.000 Y-2.000

Un système informatique est connecté à la machine comprenant des capteurs et des entraînements électriques. Le programme contrôle les mouvements des axes de la machine.

Quels sont les types de machines CNC les plus courants ?

Les premières machines-outils ont été conçues pour que l'opérateur se trouve devant la machine tout en actionnant les commandes. Cette conception n'est plus nécessaire, car en CNC l'opérateur ne contrôle plus les mouvements de la machine-outil. Sur les machines-outils conventionnelles, environ 20 % seulement du temps était consacré à l'enlèvement de matière. Avec l'ajout de commandes électroniques, le temps réel consacré à l'enlèvement du métal est passé à 80 % et même plus. Il a également réduit le temps nécessaire pour amener l'outil de coupe dans chaque position d'usinage.

Il existe 10 types les plus courants de machines CNC qui sont présentes dans une variété d'industries.

1. Fraiseuses CNC (Fraises CNC)

2. Machines de routeur CNC (Routeurs CNC)

3. Machines laser CNC (découpeuses laser, graveurs laser, soudeuses laser)

4. Tours CNC (tours CNC)

5. Perceuses CNC (Perceuses CNC)

6. Aléseuses CNC

7. Rectifieuses CNC (meuleuses CNC)

8. Machines à décharge électrique (EDM)

9. Machines de découpe plasma CNC (Coupeuses plasma CNC)

10. Imprimantes 3D

commande numérique par ordinateur

- tomie d'une machine CNC

- Fraisage – Un guide rapide

- Qu'est-ce que la CNC ?

- Guide d'achat de machines CNC d'occasion

- Guide d'achat des tours CNC d'occasion

- Historique des machines CNC

- Guide d'achat de machines CNC d'occasion

- Voix du client sur la machine CNC

- Les bases de la maintenance préventive des machines CNC