Comment faire fondre du métal dans une fonderie

La fusion du métal est le processus qui transforme le métal d'une sorte solide à une sorte liquide. Le processus de fusion varie selon les technologies. Nous fournissons ici une explication sur la façon de faire fondre le métal dans une fonderie ainsi que les points de fusion communs des métaux et le protocole de sécurité protecteur.

La fonderie de fonderie traite principalement du travail du métal en fusion pour façonner une variété d'applications de moulage. Il n'est pas exagéré d'apprécier que la fusion du métal est le cœur de la fonderie.

La fusion du métal est un processus de coulée indispensable qui liquéfie le métal solide pour le verser dans le moule et former la coulée sous toutes les formes. En bref, lors de son processus de travail, le métal est placé dans un appareil de fusion appelé four et surchauffe jusqu'à un certain point de fusion pour transformer le matériau métallique solide en une sorte liquide.

Il existe différentes technologies appliquées à la fusion du métal, qui dépendent principalement du type de four de fusion utilisé. Dans cet article, nous vous aidons à répondre à la préoccupation "Comment faire fondre du métal" en spécifiant les principales technologies de four de fusion dans les fonderies aujourd'hui, ainsi que le point de fusion des métaux communs ainsi que des conseils sur la protection de la sécurité dans le processus de fusion.

Reste avec nous et creuse les connaissances !

Qu'est-ce que le métal qui fond ?

La fusion, également appelée fusion, est un processus de transition qui modifie l'état du matériau métallique d'un tri solide à un tri liquide en fournissant suffisamment de chaleur.

Le processus de fusion du métal desserre l'emballage serré des molécules métalliques. En conséquence, la fusion donne du métal liquide à partir du matériau solide.

La fusion des métaux purs et solides se produit à une certaine température fixe appelée point de fusion, tandis que les matériaux métalliques impurs fondent à une température différente qui varie en fonction du type et du pourcentage d'impuretés.

En tant que cœur de la fonderie, le processus de fusion du métal fournit un fluide fondu qui peut être utilisé pour verser dans le moule et se solidifier dans une gamme de formes selon les besoins. La fonte des métaux est un travail très énergivore qui représente 55% de la consommation énergétique de l'industrie métallurgique.

Il s'agit d'une étape cruciale car la fonte du métal fournit non seulement le matériau pour le processus de coulée, mais affecte également considérablement les propriétés physiques et chimiques des produits de coulée finaux.

Le processus de fusion du métal

Ceux qui se demandent comment faire fondre du métal en fonderie peuvent trouver que le processus de fusion du métal impliquait généralement ces étapes aussi brèves :

- Déterminer le ratio de mélange de métaux

- Préparation et chargement du métal

- Faire fondre le métal

- Affinage et traitement du métal en fusion

- Transporter le métal en fusion

Déterminer le ratio de mélange de métaux

Chaque application de coulée nécessite différentes propriétés mécaniques du métal qui peuvent être modifiées en ajustant le rapport de mélange des métaux. Le fabricant de fonderie de moulage a une formule pour le mélange des métaux conformément à la classe de matériaux et aux exigences spécifiques.

Par exemple, le rapport de mélange des matériaux pour la coulée de pièces en aluminium dans notre fonderie de métaux est souvent de 40 % de lingots d'aluminium + 50 % de déchets d'aluminium + 10 % d'autres. Dont 10 % des autres sont des matériaux additifs tels que des alliages de Zn, Mn, Cu, Si, etc.

Préparation du métal

Les lingots et la ferraille sont la principale composition des matériaux utilisés dans le processus de fusion, prenant jusqu'à 80 % du rapport de mélange.

Avant de charger dans le four, les lingots et les déchets métalliques (canettes, pièces de machinerie, conteneurs ou revêtements) doivent être éliminés de la saleté, préchauffés et séchés. Cette étape consiste à éliminer l'humidité, à empêcher la possibilité d'exploration dans le four, à limiter la formation de laitier et à améliorer la capacité de fusion.

En particulier avec la ferraille, il faut enlever la peinture, l'huile d'usinage et d'autres contaminants, généralement par le procédé thermique.

Charger et fondre le métal

La fournaise est chargée en ajoutant une source de combustible (charbon de bois, gaz naturel, électricité). Le métal est chargé en continu dans le four pendant le processus de chauffage au lieu du lot pour économiser la consommation d'énergie et l'efficacité du travail.

Le four fonctionne dans un environnement extrêmement dur où le métal en fusion, les revêtements du four, les gaz atmosphériques et les produits de la combustion des combustibles sont à très haute température, ce qui nécessite un équipement de protection strict pour le travailleur. Le four a une taille, une forme, un principe de fonctionnement et une énergie différents, de sorte que la capacité de fusion de chaque four diffère des autres.

À un point de fusion fixe, le métal se transforme de solide en liquide. Le point de fusion varie d'un métal à l'autre, allant d'environ 350 oC à 2 000 oC.

Affinage et traitement du métal en fusion

Ce processus consiste à dégazer la masse fondue, à éliminer les solides indésirables et à ajuster la composition de l'alliage comme prévu. Additifs de matériaux notamment certains ferreux pour augmenter les propriétés mécaniques du métal liquide (résistance, ductilité, rigidité, élasticité).

Cette étape est très cruciale car elle peut affecter la qualité finale de la coulée.

Transporter le métal en fusion

Après fusion, le liquide fondu est transféré du four à la ligne de moulage par un système de coulée.

Technologies de fusion des métaux

Le cœur du processus de fusion du métal repose sur le four de fusion impliquant et affectant directement l'efficacité du processus de fusion. Il existe différentes technologies de fusion qui affectent la manière de fondre le métal et déterminent le four utilisé.

Comment choisir un four de fusion

Le four de fusion affecte grandement non seulement l'efficacité opérationnelle de la fonderie, mais également les résultats de coulée finaux, il est donc très important de prendre en considération les technologies de four à appliquer.

Comme vous le savez, les fours de fusion des métaux varient en forme, géométrie, combustible et capacité.

Ces facteurs ci-dessous déterminent strictement quel four de fusion convient à votre opération de fonderie.

- Disponibilité de l'espace :vérifiez votre zone de production. Où placerez-vous la fournaise ?

- Type d'alliages à fondre et son point de fusion

- Capacité de fusion et quantité de métal

- Efficacité énergétique

- Investissement en capital

- Coût d'exploitation

- Exigence de maintenance

- Problème d'émissions et d'environnement

Bien sûr, il n'y a pas d'option unique, mais les fabricants de fonderie doivent déterminer quels critères sont plus importants que d'autres. Chaque fonderie de fonderie aura ses propres critères de priorité pour choisir le four de fusion qui correspond à sa demande et à son échelle de production.

Après avoir clarifié ces considérations, la deuxième étape consiste à sélectionner celui qui travaille sur votre fonderie de moulage. Ici, nous trions les fours de fusion les plus populaires dans les fonderies de métaux aujourd'hui. Vérifions.

Technologies actuelles et émergentes des fours de fusion dans la fonderie de métaux

Pour la fusion du métal dans le travail des métaux, différents types de fours sont utilisés. Ils sont classés en fonction de la source de chaleur, des propriétés de fonctionnement et de la construction du four.

Les fours à creuset et cubilot sont des méthodes de fusion traditionnelles tandis que les fours à induction et à arc électrique sont les technologies de fusion avancées modernes.

Four à creuset

Le four à creuset est le récipient de fusion le plus ancien, le plus simple et le plus original utilisé dans les fonderies métallurgiques. Ce dispositif de fusion de base est composé de matériaux résistants aux hautes températures qui sont souvent des substances céramiques ou réfractaires.

Le four à creuset peut se présenter dans une très petite tasse généralement utilisée pour faire fondre des bijoux (or, argent) dans un récipient plus grand qui s'applique aux petits travaux par lots.

Le combustible de chauffage du creuset est généralement du coke, du gaz, du pétrole ou de l'électricité. Alors que le creuset électrique a une capacité maximale de 2,5 tonnes/h, le creuset à gaz ou à combustible liquide peut fondre jusqu'à 4 tonnes/h.

Le four à creuset n'est pas un dispositif d'efficacité énergétique avec plus de 60 % de perte de chaleur par rayonnement.

Ce four est adapté aux métaux non ferreux qui s'appliquent particulièrement à la fusion de l'aluminium. Ils fonctionnent bien sur tous les alliages d'aluminium. L'un des avantages est que le creuset est très facile à utiliser et à entretenir, ce qui permet de réduire les coûts. De plus, son faible coût en capital incite les petites fonderies à investir leur argent.

Cependant, ce four ne convient qu'aux petits volumes de production et au métal à bas point de fusion en raison de sa faible efficacité énergétique.

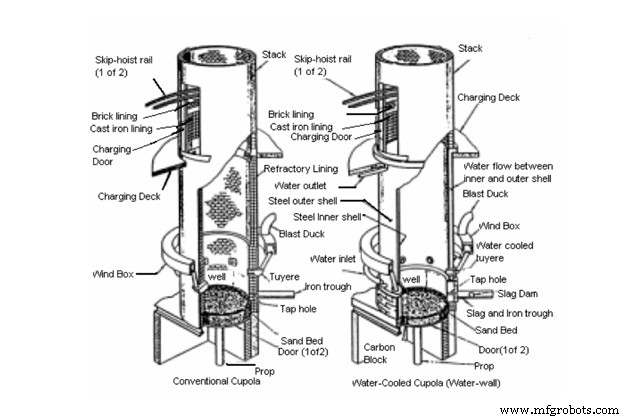

Cubilots

Le cubilot est considéré comme l'une des technologies de fusion les plus économiques. De nos jours, presque la fonte grise est fondue par ce four.

En termes de construction, la coupole peut être réalisée dans n'importe quelle forme et taille, mais son diamètre peut varier de 0,5 à 4 m et sa hauteur est d'environ 6 à 11 m. La coupole est construite comme un vaisseau vertical et cylindrique, probablement une grande cheminée.

La paroi du cubilot est généralement en acier et est doublée d'un mur en briques réfractaires. Le fond du four est doublé de la même manière mais utilise souvent un mélange d'argile et de sable car ce revêtement n'est que temporaire. Certaines coupoles sont équipées de couches de coque de refroidissement pour le garder au frais et d'oxygène ajouté pour rendre la combustion du coke plus intense.

Le combustible de chauffage du cubilot est le coke et certains additifs. Pour démarrer un lot de production, des couches de coke sont ajoutées dans le four et allumées au chalumeau. Lorsque le coke s'enflamme, l'air est introduit dans les couches de coke par les évents. Le bois, le charbon ou les gaz combustibles peuvent également être utilisés comme combustible de chauffage.

Lorsque le coke est suffisamment chaud, les métaux solides sont introduits dans le four par le trou du haut. Pendant le processus de fusion, la réaction thermodynamique a lieu entre le combustible et l'air d'admission.

Le carbone du coke se combine avec l'oxygène de l'air pour créer du monoxyde de carbone, qui continue de brûler en dioxyde de carbone. Une certaine quantité de carbone se dissout dans les gouttelettes de métal liquide qui tombent et, par conséquent, augmente la teneur en carbone du métal. Ce processus de fusion produit différents types de nuances de fer et d'acier.

Le cubilot peut s'appliquer à fondre n'importe quel ferreux, principalement utilisé pour la fusion du fer avec un grand volume. Statistiquement, 60% de la fonte est fondue par un cubilot. Son efficacité énergétique est également élevée, comptez environ 40 à 70 %.

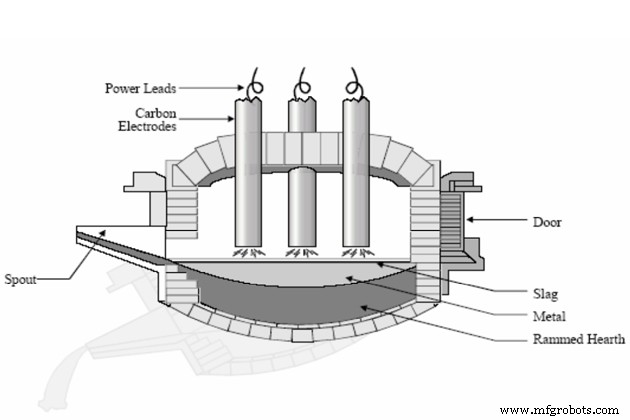

Fours à arc électrique

Le four à arc électrique (EAF) est un four qui utilise l'énergie d'un arc électrique pour chauffer et faire fondre le matériau.

Il va de 1 tonne (généralement pour produire de la fonte brute) à 400 tonnes (pour l'acier secondaire). Les fours à arc électrique industriels peuvent atteindre des températures de 1 800 °C (3 272 °F) tandis que les cuves de laboratoire peuvent atteindre plus de 3 000 °C (5 432 °F).

Comment faire fondre le métal par le four à arc électrique ?

Dans le four à arc électrique, le matériau est en contact direct avec l'électricité de l'arc et le courant électrique traverse le matériau. Par conséquent, la fusion est plus efficace que d'autres technologies qui utilisent la chaleur externe.

Le four à arc électrique est souvent utilisé pour fondre de l'acier (compter 87%) alors que 13% est pour fondre du fer. Ils peuvent bien traiter les déchets déchiquetés d'automobiles en acier contenant des éléments résiduels élevés qui ne seront pas efficaces par fusion au cubilot.

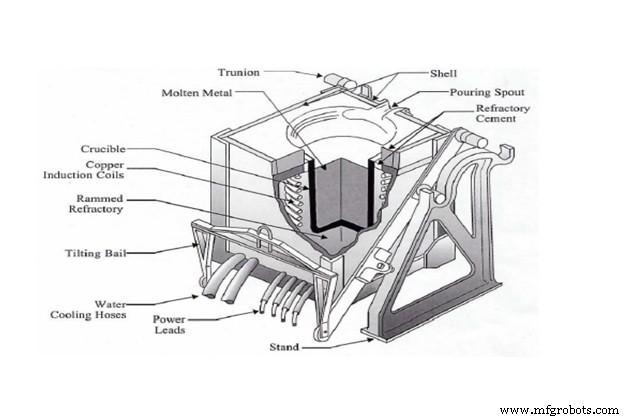

Four à induction

Un four à induction est un four électrique utilisant le principe de l'induction électromagnétique. Alors, comment faire fondre le métal par cette technologie de fusion ?

Le métal est chargé dans le creuset qui entoure par la bobine de cuivre de fil transportant un courant électrique alternatif. Une fois le four à induction allumé, la bobine crée rapidement un champ magnétique inverseur qui pénètre dans le métal. Le champ magnétique crée des courants de Foucault, un courant électrique circulaire circulant à l'intérieur du métal. En conséquence, la circulation de ces courants crée des températures très élevées qui font fondre les métaux.

La capacité de fusion des fours à induction varie de moins de 1 kg à 100 tonnes, couramment utilisées pour fondre le fer, l'acier, le cuivre, l'aluminium et les métaux précieux.

Par rapport aux autres technologies de fusion des métaux, l'avantage des fours à induction est qu'ils sont propres, économes en énergie et faciles à contrôler le processus de fusion.

Cependant, les limites du four à induction dans les types de déchets métalliques et certains éléments d'alliage peuvent être perdus en raison de l'oxydation.

Points de fusion des métaux

La plupart des métaux qui existent sur terre ont leur état normal de solide. Cependant, dans les industries métallurgiques, en particulier la fonderie et la métallurgie, le métal doit être liquéfié pour produire un nouveau produit. Afin de liquéfier le métal, il est nécessaire de chauffer le métal jusqu'à son point de fusion.

Par conséquent, il est tout aussi important que de savoir comment fondre le métal pour connaître la température de fusion des substances. Cela simplifie le traitement de la coulée de métal. Les experts peuvent calculer avec précision le temps de moulage, de fusion et de congélation des produits de moulage. Cela aide une production inefficace, en même temps, apporte les solutions de sauvegarde nécessaires à votre travail pour gérer les urgences.

Quel est le point de fusion ?

Le point de fusion, également appelé température de liquéfaction, est la température à laquelle se produit le processus de fusion d'un métal solide. C'est le point auquel le métal passe de la phase solide à la phase liquide. Le point de fusion varie d'un métal à l'autre.

En pratique, le point de fusion est considéré comme relatif. Il est insensible à la pression. Certaines substances amorphes comme le verre n'ont pas de point de fusion fixe.

Quel métal a le point de fusion le plus élevé ?

Volfram (W), aussi connu sous le nom de tungstène, est le métal avec le point de fusion le plus élevé (3 422 °C ; 6 192 °F) , la pression de vapeur la plus basse (à des températures supérieures à 1 650 °C, 3 000 °F) et la résistance à la traction la plus élevée.

Métal le plus facile à fondre

Jusqu'à ce point, le métal avec le point de fusion le plus bas est le mercure avec un point de fusion de - 38.830C. C'est le seul métal sur terre à l'état liquide dans des conditions normales de température et de pression chimiques.

Actuellement, l'application principale du mercure est son utilisation comme thermomètre, pression, manomètre, vanne à flotteur, interrupteur à mercure, etc.

Point de fusion du fer et de l'acier

Le fer est le métal le plus utilisé dans le monde aujourd'hui, représentant 95 % de la production annuelle totale de métal.

Le fer pur est doux et flexible. Mais en ajoutant le composant carbone au taux de 0,002 % à 2,1 %, cela créera un alliage d'acier avec une dureté, une ductilité et une capacité portante exceptionnelles.

Le fer a un point de fusion de 1538°C alors que celui de l'acier est de 1370°C . Actuellement, le fer et l'acier sont deux métaux très utilisés dans le domaine de la fabrication mécanique, de l'industrie automobile, de la construction navale, de la construction, etc.

Point de fusion de l'aluminium

L'aluminium a un point de fusion de 933,47 K (660,32 °C ; 1 220,58 °F) . Le point de fusion de l'aluminium n'est pas élevé par rapport aux autres métaux.

Dans le tableau périodique, l'aluminium est noté Al; Le numéro atomique est 13, la densité 2,9 g / cm3. L'aluminium est léger, doux et offre une excellente résistance à la corrosion et une bonne capacité de moulage. C'est le métal le plus répandu dans la croûte terrestre. La fonte d'aluminium est largement utilisée dans les détails de machines, les moteurs et la décoration urbaine extérieure.

| Métal | point de fusion (°C) | point de fusion (°F) |

| Aluminium | 660.32 | 1220.58 |

| Alliage d'aluminium | 463 – 671 | 865 – 1240 |

| Fer forgé | 1482 – 1593 | 2700 – 2900 |

| Fer, fonte grise | 1127 – 1204 | 2060 – 2200 |

| Fer, Ductile | 1149 | 2100 |

| Responsable | 327,5 | 621 |

| Magnésium | 650 | 1200 |

| Acier au carbone | 1425 – 1540 | 2600 – 2800 |

| Acier inoxydable | 1510 | 2750 |

Conseils de sécurité dans le processus de fusion du métal

Le processus de fusion du métal doit quotidiennement faire face à une chaleur extrême (pouvant aller jusqu'à 2000° C) qui est un environnement de travail très dangereux.

On peut dire que la fusion est l'un des travaux les plus dangereux qui provoquent des accidents inattendus dans les fonderies de métaux. En savoir plus sur le fonctionnement de la fonderie de métaux.

Par conséquent, pour protéger la santé et la vie du travailleur et éviter la perte et l'endommagement des propriétés de la fonderie, les fabricants de fonderies de fonderie doivent prendre en compte des directives strictes.

Assurer l'infrastructure de la fonderie

- La zone de fusion doit être aménagée séparément pour éviter tout danger pour les travailleurs non autorisés

- Il doit y avoir une ventilation et la conception du toit de la fonderie doit être élevée pour la circulation de l'air

- Le four doit garantir la qualité et la sécurité lors de son utilisation

- Doit être équipé d'un système automatique ou semi-automatique pour verser et faire le plein afin de limiter l'exposition humaine et les accidents.

- Les équipements antidéflagrants et ignifuges doivent toujours être prêts

Assurez-vous que le travailleur porte des vêtements de protection

Le fondeur doit être équipé de vêtements de protection complets pendant son quart de travail. Chapeau, lunettes, gant, masque, vêtements épais et chaussure sont des accessoires obligatoires.

À faire et à ne pas faire

- Mettez un panneau d'avertissement pour la zone de fusion

- Interdire l'accès des travailleurs non autorisés à la zone de fusion

- Vérifiez régulièrement la fournaise et le système de ventilation et assurez-vous que ceux qui sont inefficaces sont réparés immédiatement

- Nettoyez et séchez le matériau métallique avant de le faire fondre

- Préchauffer les fours et les réfractaires avant utilisation

- Préparez un plan d'urgence

- Interdire de fumer, manger, boire dans la zone de fonte

Résumé

À travers le contenu ci-dessus, nous avons fourni une explication détaillée de Comment faire fondre du métal dans une fonderie . J'espère qu'il vous mettra à jour sur quelques idées intéressantes sur le processus de fusion du métal.

En savoir plus sur notre blog sur la procédure de coulée dans les fonderies métallurgiques ici.

Bref introduit, VIC est le fabricant de fonderie de moulage de métaux qui se spécialise dans la fabrication et la fourniture de pièces de moulage de métaux sur le marché mondial. Si vous en avez besoin, contactez-nous pour passer une commande et obtenir des conseils sur le traitement de moulage.

Référence

Département américain de l'énergie (2005). Technologies de fusion avancées :concepts d'économie d'énergie et opportunités pour l'industrie de la fonderie .https://www.energy.gov/sites/prod/files/2013/11/f4/advancedmeltingtechnologies.pdf.

Safe Work Australie (2013). Guide de gestion des risques associés aux travaux de fonderie. https://www.safeworkaustralia.gov.au/system/files/documents/1702/guide-managing-risks-associated-foundry-workl.pdf

Processus de fabrication

- Comment fonctionnent les laminoirs dans la sidérurgie

- Comment les éléments métalliques diffèrent des éléments non métalliques

- Comment les imprimantes 3D construisent des objets métalliques

- Comment rouiller le métal

- Comment arrêter la rouille

- Comment prévenir la corrosion des métaux

- Comprendre comment le processus de cisaillement est effectué

- Comment utiliser votre perceuse pour percer le métal

- Qu'est-ce qu'une Fonderie ?