Machine à laver

Contexte

Les machines à laver mécaniques sont apparues au début des années 1800, bien qu'elles soient toutes actionnées à la main. Les premiers modèles nettoyaient les vêtements en les frottant, tandis que les modèles ultérieurs nettoyaient les vêtements en les déplaçant dans l'eau. Les lave-linge commerciaux à vapeur sont apparus dans les années 1850, mais les lave-linge domestiques sont restés entièrement alimentés à la main jusqu'au début des années 1900, lorsque plusieurs entreprises ont commencé à fabriquer des machines électriques. L'Automatic Electric Washer Company et la Hurley Machine Corporation ont toutes deux commencé à vendre des laveuses électriques en 1907, tandis que Maytag proposait une laveuse à essoreuse électrique en 1911. En 1947, Bendix a proposé la première machine à laver entièrement automatique et, en 1953, les machines à essorer ont dépassé les types d'essoreuses. en popularité.

La dernière laveuse essoreuse fabriquée aux États-Unis a été fabriquée en juin 1990 à l'usine Speed Queen's à Ripon, dans le Wisconsin. Les principaux fabricants américains d'aujourd'hui sont General Electric, Maytag (Montgomery Ward), Speed Queen (Amana et Montgomery Ward), Whirlpool (Kenmore) et White Consolidated (Frigidaire et Westinghouse).

De nombreux modèles avec de nombreuses fonctionnalités différentes sont désormais disponibles; cependant, à quelques exceptions près, seuls les contrôles sont différents. La seule différence entre la laveuse de votre maison et les laveuses à chargement par le haut de la laverie est la robustesse de la construction.

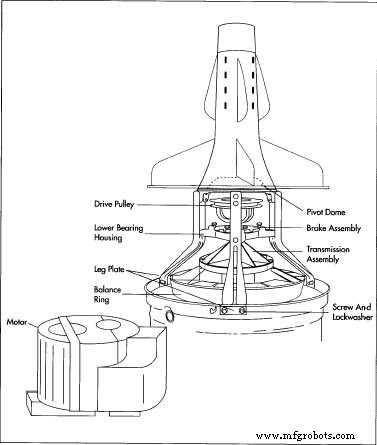

La machine à laver fonctionne par un moteur, qui est relié à l'agitateur par l'intermédiaire d'une unité appelée transmission. Le moteur et la transmission se trouvent près du bas de la machine, tandis que l'agitateur s'étend jusqu'au milieu de la machine. La transmission est similaire à la transmission de votre automobile en ce qu' il modifie la vitesse et la direction de l'agitateur. Dans une direction (agitation), la transmission change la rotation de l'agitateur et de la cuve d'essorage (la cuve intérieure avec de petits trous) en un mouvement de va-et-vient. Lorsque le moteur est inversé par les commandes (essorage), la transmission se bloque et l'agitateur, la transmission et la cuve d'essorage tournent tous ensemble. Sans que la transmission ne change la vitesse ou la direction, l'unité utilise la force centrifuge pour éliminer autant d'eau que possible des vêtements. Le moteur est également relié à une pompe. Lorsque le moteur se déplace dans le sens de l'essorage, la pompe retire l'eau de la baignoire et la rejette par le tuyau de vidange.

Les modèles conçus pour être utilisés dans d'autres pays offrent des fonctionnalités différentes. Un composant requis sur tous les modèles vendus en Angleterre (et peut-être bientôt dans le reste de l'Europe) s'appelle le verrou de couvercle. Normalement, lorsque le couvercle est soulevé, la laveuse doit s'arrêter pour des raisons de sécurité. Cependant, en Angleterre, lorsque la laveuse fonctionne, le couvercle doit être verrouillé fermé.

Matières premières

De nombreuses pièces d'une machine à laver sont fabriquées en tôle d'acier, généralement recouverte de zinc pour améliorer la résistance à la rouille. Le fabricant d'acier fournit le métal en bobine, ce qui permet au matériau d'être coupé sur mesure avec un minimum de déchets ou d'être automatiquement introduit dans le processus de formage. Sur certains modèles fabriqués par Speed Queen, la cuve d'essorage est en acier inoxydable. Tous les autres modèles utilisent un acier (appelé fer à émailler) conçu pour une porcelaine enrobage. Pour la cuve de lavage, qui  La plupart des pièces en tôle, y compris le corps, sont formées par une machine qui presse une pièce de tôle entre deux moitiés d'un moule (matrice). Étant donné que le métal des pièces formées par une seule matrice a tendance à se froisser, à se fissurer ou à se déchirer, plusieurs matrices sont généralement utilisées pour former chaque composant.

La plupart des pièces en tôle, y compris le corps, sont formées par une machine qui presse une pièce de tôle entre deux moitiés d'un moule (matrice). Étant donné que le métal des pièces formées par une seule matrice a tendance à se froisser, à se fissurer ou à se déchirer, plusieurs matrices sont généralement utilisées pour former chaque composant.

Le sous-ensemble baignoire est fabriqué automatiquement. Après avoir été roulé en forme de tambour, le côté est soudé. La soudure est ensuite lissée et le tambour est placé sur un extenseur, qui étire la cuve dans sa forme finale. Un fond est ensuite soudé sur le tambour, et cette soudure est également lissée. n'est visible qu'en ouvrant l'armoire de la machine, le fer à émailler avec un revêtement en porcelaine est généralement utilisé. Whirlpool est l'exception, utilisant du plastique au lieu du fer à émailler pour la cuve de lavage extérieure.

De nombreuses autres pièces sont également en plastique. Les fabricants reçoivent du plastique brut à partir duquel ils fabriquent des pièces en morceaux de la taille d'une petite fourmi, les utilisant pour des composants de machines qui ne supportent pas le poids et/ou nécessitent une très bonne résistance à la rouille. Ces pièces comprennent la pompe, les protections de la cuve (qui empêchent vos vêtements d'être jetés de la cuve d'essorage dans la cuve de lavage ou la zone de l'armoire) et l'agitateur.

La transmission est généralement faite de fonte d'aluminium, qui arrive du fabricant en lingots—des plaques d'aluminium de 20 livres. Les pièces de rebut sont généralement refondues et réutilisées. Les tuyaux, les commandes (minuteries, interrupteurs, etc.) et les moteurs sont achetés sous forme préfabriquée auprès d'autres fabricants.

Le processus de fabrication

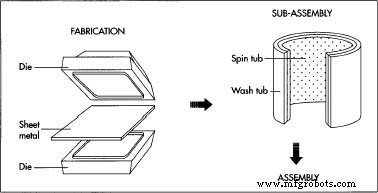

Le processus de fabrication est divisé en fabrication (fabrication de pièces), sous-assemblage (assemblage de pièces pour fabriquer des composants) et assemblage (assemblage des composants pour former le produit final). Le processus de fabrication comprend plusieurs procédures différentes, chacune spécifique à un type particulier de matière première :tôle, plastique ou aluminium. Une fois les pièces constitutives réalisées, elles sont assemblées; les principaux sous-ensembles ou composants comprennent la transmission, la pompe, les cuves d'essorage et de lavage, la bague d'équilibrage et les pièces peintes. Enfin, les sous-ensembles sont assemblés à l'intérieur de la virole de la rondelle qui est alors complète.

Fabrication

- 1 La plupart des pièces en tôle sont formées par une machine appelée presse. Ce nom est assez descriptif, car la machine presse (ou serre) en fait un morceau de tôle entre deux moitiés d'un moule appelé matrice. Le métal prendra la forme de l'espace entre les moitiés de la matrice. Étant donné que le métal des pièces formées par une seule matrice a tendance à se froisser, à se fissurer ou à se déchirer, plusieurs matrices sont généralement utilisées pour former chaque composant. Dans la mesure du possible, le métal est alimenté directement d'une bobine dans la presse. Lorsque cela n'est pas possible, le métal est coupé à longueur et manuellement (ou, avec des pièces plus grandes comme l'armoire, automatiquement) placé dans la matrice.

- 2 Les pièces en plastique sont formées dans une machine de moulage par injection, un moule métallique avec une ou plusieurs cavités ayant la forme de la pièce souhaitée. Après avoir été chauffé à son point de fusion, le plastique est forcé dans le moule sous haute pression. Ensuite, de l'eau est passée à travers le moule pour refroidir et solidifier la pièce. Le moule est alors ouvert et la pièce expulsée par des broches d'éjection. Lorsque vous regardez une pièce en plastique, vous pouvez souvent voir de petits cercles créés par ces broches.

- 3 Les pièces de transmission en aluminium sont façonnées grossièrement dans une machine de moulage sous pression, qui fonctionne un peu comme un moule à injection, sauf qu'il n'utilise pas de pression. le

La plupart des composants clés (transmission, moteur, ensemble cassé) sont logés sous l'agitateur. L'anneau d'équilibrage est un anneau lesté qui empêche la rondelle de se déplacer pendant le fonctionnement. le métal en fusion est introduit mécaniquement dans le moule et refroidi. Le moulage brut qui s'ensuit reçoit ensuite sa forme finale par diverses machines qui forent des trous, rasent l'excès de métal sur les surfaces critiques ou coupent le métal de la pièce.

La plupart des composants clés (transmission, moteur, ensemble cassé) sont logés sous l'agitateur. L'anneau d'équilibrage est un anneau lesté qui empêche la rondelle de se déplacer pendant le fonctionnement. le métal en fusion est introduit mécaniquement dans le moule et refroidi. Le moulage brut qui s'ensuit reçoit ensuite sa forme finale par diverses machines qui forent des trous, rasent l'excès de métal sur les surfaces critiques ou coupent le métal de la pièce.

Sous-ensembles

- 4 La transmission est assemblée manuellement par des ouvriers qui boulonnent, enclenchent ou pressent (ajustement serré) plusieurs arbres et engrenages ensemble. Les travailleurs ajoutent ensuite une quantité mesurée d'huile et boulonnent l'unité ensemble.

- 5 La pompe est montée automatiquement. Les robots placent la roue et les joints dans le couvercle et le corps, et scellent la pompe. Certains fabricants utilisent la chaleur et d'autres les vibrations (qui génèrent de la chaleur) comme scellant.

- 6 Les pièces de la cuve sont réalisées dans des presses, et le sous-ensemble est fabriqué automatiquement. Après avoir été roulé en forme de tambour, le côté est soudé. La soudure est ensuite lissée et le tambour est placé sur une unité appelée expanseur, qui étire la baignoire dans sa forme finale. Un fond est ensuite soudé sur le tambour, et cette soudure est également lissée. Si la baignoire est en acier inoxydable, elle est polie pour ne pas accrocher les vêtements. Sinon, la baignoire est plongée dans une solution appelée couche de fond et chauffé à environ 1600 degrés jusqu'à ce que ce revêtement durcisse. Si la cuve ne sera pas visible (la cuve de lavage), l'unité est terminée. Si le bac sera visible (le bac d'essorage), une couche de finition est appliquée en suivant la même procédure que celle utilisée avec la couche de fond; cette dernière couche donne à la baignoire une couleur blanche ou bleue.

- 7 La bague d'équilibrage est un poids important qui stabilise la laveuse. Sa structure extérieure est en plastique, avec un anneau de métal fondu dans le plastique pour plus de solidité. Le ciment est ajouté et équilibré avec précision. Cet anneau, qui pèse plus de vingt livres, empêche la machine de "marcher" ou de se déplacer lorsqu'elle est en marche.

- 8 Les fabricants de machines à laver utilisent l'un des nombreux procédés de peinture. Un fabricant utilise de l'acier qui a été prépeint par le fabricant d'acier. Bien que moins cher, ce type d'acier n'offre pas la meilleure protection contre la rouille car les bords coupés ne sont pas peints. D'autres entreprises traitent leurs pièces avec divers produits chimiques pour les nettoyer et les préparer avant d'appliquer de la peinture. Dans certains cas, la peinture se présente sous la forme d'une poudre ayant une consistance semblable à de la farine. Mélangée avec de l'air et chargée électriquement, la poudre est pulvérisée sur la pièce, qui est suspendue à un convoyeur aérien et reçoit une charge opposée de sorte qu'elle et la poudre s'attirent l'une l'autre. Après pulvérisation, le convoyeur déplace la pièce dans un four qui fait fondre la peinture; lorsque la pièce refroidit, le processus de peinture est terminé.

Assemblage

- 9 Ce processus commence par le montage de la transmission sur la bague d'équilibrage. La transmission est fixée sur un roulement qui est boulonné sur la cuve de lavage; la cuve de lavage est posée sur un convoyeur. Un autre roulement (le roulement inférieur), l'ensemble de frein et la poulie d'entraînement sont placés à l'extrémité de la transmission. Ensuite, un mécanisme pivotant appelé dôme pivotant et les pieds sont boulonnés sur l'assemblage pour maintenir toutes les pièces ensemble.

- 10 À l'aide d'un mécanisme à commande hydraulique, les ouvriers soulèvent ensuite cet ensemble, appelé module , sur la base de la laveuse. Des ressorts sont ajoutés pour maintenir le module et la base ensemble. Un joint est ajouté, la cuve d'essorage est boulonnée à la transmission à l'intérieur de la cuve de lavage et ses couvercles en plastique sont mis en place. Un moyeu en plastique, qui fixe l'agitateur à la transmission, est boulonné sur l'extrémité de sortie de l'arbre de transmission. Ensuite, l'agitateur est encliqueté sur le moyeu.

- 11 La pompe et un support de montage sont maintenant boulonnés sur le moteur, qui est alors équipé d'un blindage pour se protéger contre les fuites potentielles. Cet ensemble est boulonné à la base de la machine à laver et relié au module de transmission par une courroie et des tuyaux.

- 12 Ensuite, les charnières du couvercle sont fixées au couvercle et au dessus. Le dessus de la laveuse est boulonné à l'armoire avec une charnière pour un entretien facile. Une vanne mélangeuse pour contrôler le mélange de chaud et de froid est boulonnée à l'arrière de l'armoire. Le panneau graphique, qui fournit des mots et des images pour expliquer les commandes, est monté sur le panneau de commande; les commandes elles-mêmes sont fixées par l'arrière. Le câblage, connecté en une seule unité, est appelé faisceau . Le faisceau est clipsé aux connecteurs de commande à une extrémité et l'autre extrémité est passée à travers un trou dans le haut pour être monté sur le moteur. En raison de sa grande taille et de son poids, l'ensemble armoire est ensuite placé dans la laveuse par un robot.

- 13 L'armoire est boulonnée à la base et les commandes sont encliquetées avec les connecteurs correspondants sur le module et le moteur. Le tuyau de vidange est tiré à travers l'armoire et une pièce appelée col de cygne est ajouté. Cette partie est ce qui donne au tuyau sa forme de crochet afin qu'il se fixe dans le drain. Après avoir été testé, la face avant est boulonnée, et un paquet d'informations et d'accessoires est ajouté.

- 14 L'unité finie est mise en caisse automatiquement. Une machine ouvre la boîte en carton, qui était plate pour l'expédition, et la dépose sur la laveuse. Les rabats supérieur et inférieur sont simultanément repliés et collés. Ensuite, la machine applique une pression sur le haut et le bas de la caisse pour s'assurer que la colle durcit correctement. Une fois la colle prise, la machine place une sangle autour du haut de la caisse pour renforcer le transport par chariot élévateur (les unités sont transportées par le haut pour réduire le risque de dommages).

Contrôle qualité

Toutes les pièces achetées auprès de fabricants externes sont vérifiées sur place avant utilisation, et la plupart des sous-ensembles sont également vérifiés. Par exemple, toutes les transmissions sont automatiquement testées pour le fonctionnement, le bruit et les vibrations. Toutes les pompes font l'objet d'un test d'étanchéité à l'air, automatiquement si leur montage a été automatisé et manuellement s'il a été manuel. Toutes les pièces peintes sont inspectées visuellement pour déceler les défauts. Des échantillons quotidiens sont placés dans des bains de détergent, d'eau de Javel et de vapeur pour les tests de corrosion. Une fois complètement assemblée, la machine est remplie d'eau et testée pour le bruit, les vibrations et les défauts visuels, ainsi que les commandes et mécanismes correctement fonctionnels. Après l'emballage, certaines unités sont soumises à des tests sévères pour simuler les conditions de transport afin de tester le processus de mise en carton.

Sous-produits/Déchets

Les restes de tôles sont vendus à des centres de recyclage des métaux et les restes d'aluminium sont refondus pour être utilisés. Les restes de plastique sont broyés en petits morceaux et réutilisés sur des parties non visibles car la couleur ne peut pas être maintenue cohérente. La peinture non utilisée (sous forme de poudre) est récupérée et réutilisée automatiquement. Les produits chimiques issus de processus tels que la peinture sont transformés en des formes de déchets inoffensifs et éliminés en toute sécurité.

Le futur

À mesure que les moteurs deviennent moins chers et plus durables, il deviendra économique d'offrir des machines à laver entraînées directement par des moteurs plutôt que par des courroies, rendant les laveuses plus polyvalentes et moins bruyantes. Une autre tendance probable sera le remplacement progressif des laveuses à chargement vertical par des laveuses à chargement frontal qui, parce qu'elles nécessitent moins d'eau, satisfont aux restrictions gouvernementales sur l'utilisation de l'eau. Au Japon, on teste une machine à laver qui nettoie avec des bulles plutôt qu'avec un agitateur. À l'aide d'un ordinateur, cette machine "détecte" le degré de salissure de chaque charge de vêtements, puis génère l'activité de bulle nécessaire pour éliminer cette quantité de saleté. C'est ce qu'on appelle la "logique floue" car elle imite la logique humaine plus étroitement que les ordinateurs normaux. En cas de succès, ces machines seront disponibles ailleurs. À l'avenir, les gens pourront utiliser des laveuses qui nettoient à l'aide d'ultrasons, des ondes sonores qui, vibrant à des fréquences supérieures à  Bien qu'à l'heure actuelle la plupart des machines à laver domestiques aux États-Unis soient à chargement par le haut, elles seront probablement progressivement remplacées par laveuses à chargement frontal. Parce qu'elles nécessitent moins d'eau, les laveuses à chargement frontal satisfont aux restrictions gouvernementales sur l'utilisation de l'eau. De plus, au Japon, une machine à laver est testée qui nettoie avec des bulles plutôt qu'avec un agitateur. À l'aide d'un ordinateur, cette machine « détecte » le degré de salissure de chaque charge de vêtements et génère ensuite l'activité de bulle nécessaire pour éliminer cette quantité de saleté. 20 000 cycles par seconde, ne peut pas être distingué par l'oreille humaine.

Bien qu'à l'heure actuelle la plupart des machines à laver domestiques aux États-Unis soient à chargement par le haut, elles seront probablement progressivement remplacées par laveuses à chargement frontal. Parce qu'elles nécessitent moins d'eau, les laveuses à chargement frontal satisfont aux restrictions gouvernementales sur l'utilisation de l'eau. De plus, au Japon, une machine à laver est testée qui nettoie avec des bulles plutôt qu'avec un agitateur. À l'aide d'un ordinateur, cette machine « détecte » le degré de salissure de chaque charge de vêtements et génère ensuite l'activité de bulle nécessaire pour éliminer cette quantité de saleté. 20 000 cycles par seconde, ne peut pas être distingué par l'oreille humaine.

Processus de fabrication