Manomètre

Contexte

De nombreux processus du monde moderne impliquent la mesure et le contrôle de systèmes de liquide et de gaz sous pression. Cette surveillance reflète certains critères de performance qui doivent être contrôlés pour produire les résultats souhaités du procédé et assurer son fonctionnement en toute sécurité. Les chaudières, les raffineries, les systèmes d'eau et les systèmes de gaz comprimé ne sont que quelques-unes des nombreuses applications des manomètres.

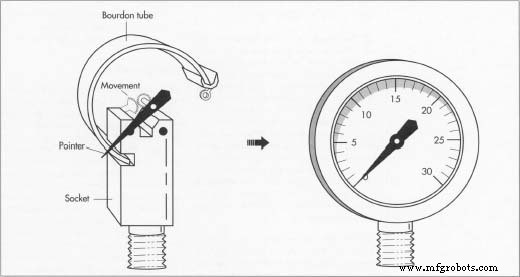

L'instrument indicateur de pression mécanique, ou manomètre, se compose d'un élément de pression élastique; un moyen de connexion fileté appelé « socket »; un mécanisme à secteurs et pignons appelé "mouvement" ; et l'ensemble boîtier de protection, cadran et lentille de vision. L'élément de pression élastique est l'élément qui se déplace ou se déplace réellement sous l'influence de la pression. Lorsqu'il est correctement conçu, cet élément de pression est à la fois très précis et reproductible. L'élément de pression est connecté au mécanisme de "mouvement" à engrenages, qui à son tour fait tourner un pointeur sur un cadran gradué. C'est la position du pointeur par rapport aux graduations que le spectateur utilise pour déterminer l'indication de pression.

La conception de manomètre la plus courante a été inventée par l'industriel français Eugène Bourdon en 1849. Elle utilise une conception de tube incurvé comme élément de détection de pression. Une conception d'élément de pression moins courante est le type à membrane ou à disque, qui est particulièrement sensible à des pressions plus basses. Cet article se concentrera sur le manomètre à tube manométrique.

Conception

Dans une jauge à tube de Bourdon, un tube à ressort creux en forme de "C" est fermé et scellé à une extrémité. L'extrémité opposée est solidement scellée et collée à la douille, le moyen de connexion fileté. Lorsque le fluide sous pression (tel que l'air, l'huile ou l'eau) pénètre dans le tube par la douille, la différence de pression de l'intérieur vers l'extérieur fait bouger le tube. On peut relier ce mouvement au déroulement d'un tuyau lorsqu'il est pressurisé avec de l'eau, ou au sifflet de fête qui se déroule lorsque de l'air y est insufflé. La direction de ce mouvement est déterminée par la courbure du tube, le rayon intérieur étant légèrement plus court que le rayon extérieur. Une quantité spécifique de pression provoque l'ouverture ou l'étirement de la forme en "C" sur une distance spécifique. Lorsque la pression est supprimée, la nature élastique du matériau du tube ramène le tube à sa forme d'origine et la pointe à sa position d'origine par rapport à la douille.

Matières premières

Les tubes des manomètres sont constitués de nombreux matériaux, mais le facteur de conception commun pour ces matériaux est l'aptitude à la trempe du ressort. Cette trempe est une forme de traitement thermique. Cela permet au métal de conserver étroitement sa forme d'origine tout en permettant une flexion ou une « élasticité » sous charge. Presque tous les métaux ont un certain degré d'élasticité, mais la trempe par ressort renforce ces caractéristiques souhaitables. Cuivre béryllium, bronze phosphoreux et divers alliages d'acier et acier inoxydable font tous d'excellents tubes Bourdon. Le type de matériau choisi dépend de ses propriétés anticorrosion vis-à-vis du milieu de traitement (eau, air, huile, etc.). L'acier a une durée de vie limitée en raison de la corrosion, mais est adéquat pour l'huile ; les alliages d'acier inoxydable augmentent le coût si une résistance à la corrosion spécifique n'est pas requise ; et le cuivre au béryllium est généralement réservé aux applications à haute pression. La plupart des jauges destinées  Une étape cruciale dans la fabrication d'un manomètre consiste à fabriquer le tube de bourdon en forme de C. Dans cette étape, un tube métallique est tiré à travers des rouleaux rainurés sur une machine à rouler automatique. Un rouleau saisit l'extrémité du tube et forme le rayon intérieur, tandis que l'autre fournit une pression extérieure pour maintenir un contact uniforme avec le tube. Le même rouleau qui saisit et plie le tube contient également une lame de scie. Alors que le rouleau continue de tourner après avoir créé le coude, la lame de scie sur celui-ci coupe le tube à la bonne longueur. pour une utilisation générale de l'air, de l'huile légère ou de l'eau, utilisez du bronze phosphoreux. La plage de pression des tubes est déterminée par l'épaisseur de la paroi du tube et le rayon de courbure. Les concepteurs d'instruments doivent utiliser une conception et une sélection de matériaux précises, car le dépassement de la limite élastique détruira le tube et la précision sera perdue.

Une étape cruciale dans la fabrication d'un manomètre consiste à fabriquer le tube de bourdon en forme de C. Dans cette étape, un tube métallique est tiré à travers des rouleaux rainurés sur une machine à rouler automatique. Un rouleau saisit l'extrémité du tube et forme le rayon intérieur, tandis que l'autre fournit une pression extérieure pour maintenir un contact uniforme avec le tube. Le même rouleau qui saisit et plie le tube contient également une lame de scie. Alors que le rouleau continue de tourner après avoir créé le coude, la lame de scie sur celui-ci coupe le tube à la bonne longueur. pour une utilisation générale de l'air, de l'huile légère ou de l'eau, utilisez du bronze phosphoreux. La plage de pression des tubes est déterminée par l'épaisseur de la paroi du tube et le rayon de courbure. Les concepteurs d'instruments doivent utiliser une conception et une sélection de matériaux précises, car le dépassement de la limite élastique détruira le tube et la précision sera perdue.

La douille est généralement en laiton, en acier ou en acier inoxydable. Les jauges légères utilisent parfois de l'aluminium, mais ce matériau a un service de pression limité et est difficile à joindre au tube de Bourdon par soudure ou brasage. Les extrusions et les formes de barres laminées sont les plus couramment utilisées.

Le mécanisme du mouvement est en polycarbonate chargé de verre, en laiton, en maillechort ou en acier inoxydable. Quel que soit le matériau utilisé, il doit être stable et permettre un assemblage sans frottement. Le laiton et les combinaisons de laiton et de polycarbonate sont les plus populaires.

Pour protéger le tube de Bourdon et le mouvement, l'ensemble est enfermé dans un boîtier et une lentille de vision. Un cadran et un pointeur, qui sont utilisés pour fournir au spectateur l'indication de la pression, sont fabriqués à partir de presque tous les métaux de base, le verre et les plastiques. L'aluminium, le laiton et l'acier ainsi que le polycarbonate et le polypropylène font d'excellents boîtiers et cadrans. La plupart des verres sont en polycarbonate ou en acrylique, qui sont préférés au verre pour des raisons évidentes de sécurité. Pour les applications de service sévères, le boîtier est scellé et rempli de glycérine ou de liquide silicone. Ce fluide amortit le tube et le mouvement contre les dommages causés par les chocs et les vibrations.

Une fois le tube de Bourdon fabriqué, son extrémité fermée est fixée à la douille par soudure, brasage ou soudage. L'extrémité libre du tube de Bourdon est précisément localisée lors de cette opération d'assemblage, puis scellée, généralement par les moyens utilisés pour joindre le tube à l'emboîture.

Une fois le tube de Bourdon fabriqué, son extrémité fermée est fixée à la douille par soudure, brasage ou soudage. L'extrémité libre du tube de Bourdon est précisément localisée lors de cette opération d'assemblage, puis scellée, généralement par les moyens utilisés pour joindre le tube à l'emboîture.

Une fois que l'ensemble tube de Bourdon et douille est sécurisé, la pointe de l'extrémité non supportée du « C » est fixée à un embout. Cet embout contient un petit trou qui relie la pointe au mécanisme de mouvement à engrenage. Les autres composants - le mouvement, l'aiguille et le cadran - sont ensuite assemblés sur la douille en tant que groupe.

Le processus de fabrication

Fabrication du tube Bourdon

- 1 Le tube de Bourdon est la partie la plus importante de l'instrument. Le tube peut être fabriqué à partir de barres pleines en perçant la longueur au diamètre intérieur souhaité et en tournant le diamètre extérieur sur un tour pour obtenir l'épaisseur de paroi appropriée. Cependant, la plupart des jauges à usage général utilisent des tubes préformés achetés auprès d'un fournisseur de métaux. Le générateur de jauges spécifie l'épaisseur de paroi, le matériau, la configuration et le diamètre souhaités. Le fournisseur fournit le matériau en longueurs de 10 à 12 pieds (3 à 3,65 mètres), prêt pour la production.

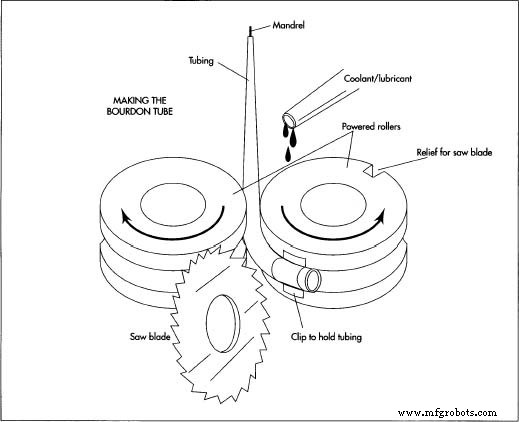

- 2 La plupart des fabricants ont étroitement surveillé les méthodes de laminage exclusives pour rouler le tube en forme de « C ». La forme en "C" du tube est généralement formée dans une machine à rouler automatique. Cette machine contient deux rouleaux motorisés de précision, à travers lesquels passe le tube. Un rouleau saisit l'extrémité du tube et forme le rayon intérieur, tandis que l'autre fournit une pression extérieure pour maintenir un contact uniforme avec le tube. Chaque rouleau contient une rainure qui s'adapte autour de l'extérieur du tube ; ces rainures permettent au tube de conserver sa forme circulaire plutôt que d'être aplati. Dans le processus de laminage, un mandrin en acier - une barre qui guide le tube dans les rouleaux et l'aide à garder sa forme - est d'abord inséré à travers l'extrémité libre du tube et positionné juste avant les rouleaux. Ce mandrin lubrifié est de la forme intérieure souhaitée de l'ovale. La tubulure passe ensuite sur le mandrin et entre les rouleaux. Un rouleau contient un clip qui saisit le tube ; lorsque le rouleau tourne, il tire le tube et le plie en forme de « C ».

- 3 Le même rouleau qui saisit et plie le tube contient également une lame de scie. Alors que le rouleau continue de tourner après avoir créé le coude, la lame de scie sur celui-ci coupe le tube à la bonne longueur. Le tube est ensuite traité thermiquement dans des fours.

Autres composants

- 4 La prise est essentiellement un bloc de métal qui sert de connecteur à la source du fluide sous pression ; une monture pour le boîtier, le cadran et le mouvement ; et comme fente de fixation pour le tube Bourdon. Une extrémité de la douille est filetée, ce qui permet de la visser dans l'appareil de mise sous pression. La douille peut être coulée, forgée, extrudée ou usinée à partir de barres. La plupart des douilles sont fabriquées sur des centres d'usinage automatisés qui tournent, perforent, fraisent et taraudent en un seul cycle. Les pratiques d'usinage générales s'appliquent à la plupart des fabrications de douilles.

- 5 Les mouvements sont des mécanismes à engrenages qui contiennent un pignon (un arbre rotatif), un secteur, des plaques de support, un spiral et des colonnes d'espacement. Le mécanisme convertit le déplacement quelque peu linéaire de la pointe Bourdon en mouvement rotatif, tout en fournissant un moyen de réglage de l'étalonnage. Le pointeur est fixé à l'arbre rotatif, ou pignon, et balaie le cadran gradué indiquant la quantité de pression. La plupart des mouvements sont fournis au constructeur de jauges prêts à l'emploi. De nombreux types de processus de fabrication sont utilisés pour produire les composants du mouvement, et la fabrication du mécanisme ressemble étroitement à un mouvement d'horlogerie une fois terminé.

- 6 Le boîtier, le cadran et l'aiguille peuvent être des tôles embouties, des moulages en plastique ou des moulages. Les emboutissages et les moulages nécessitent peu de traitement supplémentaire, mais les moulages nécessiteront un certain usinage - par exemple, pour éliminer l'excès de matériau - pour répondre aux exigences finales. Ces composants sont peints selon les besoins et les cadrans sont imprimés avec les illustrations appropriées. Une pratique d'impression courante, utilisant à la fois des méthodes offset et directes, est utilisée. La lentille est le plus souvent une pièce en plastique fabriquée par moulage par injection, le plastique étant chauffé jusqu'à l'état fondu puis versé dans un moule de la forme souhaitée. La fonction de fixation qui sécurise et scelle la lentille au boîtier est conçue dans le moule. Les lentilles en verre sont toujours utilisées, mais doivent être retenues par un anneau d'un certain type. Le verre est tombé en disgrâce à cause des problèmes de sécurité liés au bris.

Assemblage final

- 7 Une fois le tube de Bourdon fabriqué, son extrémité fermée est fixée à la douille par brasage, brasage ou soudage. L'extrémité libre du tube de Bourdon est précisément localisée lors de cette opération d'assemblage, puis scellée, généralement par les mêmes moyens que ceux utilisés pour joindre le tube à l'emboîture. Une fois que l'ensemble tube de Bourdon et douille est fixé, la pointe de l'extrémité non supportée du « C » est fixée à un embout. Cet embout contient un petit trou qui relie la pointe au mécanisme de mouvement à engrenage. La pointe Bourdon ne se déplace pas sur une grande distance dans sa plage de pression, généralement de 0,125 à 0,25 pouce (0,31 à 0,63 centimètre). Naturellement, plus la pression est élevée, plus la pointe se déplace loin. Les autres composants - le mouvement, l'aiguille et le cadran - sont ensuite assemblés sur la douille en tant que groupe.

Étalonnage

L'étalonnage a lieu juste avant l'assemblage final de la jauge à l'étui de protection et à l'objectif. L'ensemble composé de la douille, du tube et du mouvement est relié à une source de pression avec un manomètre « maître » connu. Une jauge "maître" est simplement une jauge de haute précision d'étalonnage connu. Des ajustements sont effectués dans l'assemblage jusqu'à ce que le nouveau manomètre reflète les mêmes lectures de pression que le maître. Des exigences de précision de 2 % de différence sont courantes, mais certaines peuvent être de 1 %, 0,5 % ou même 0,25 %. La sélection de la plage de précision dépend uniquement de l'importance des informations souhaitées par rapport au contrôle et à la sécurité du processus. La plupart des fabricants utilisent un cadran gradué avec un balayage de 270 degrés de zéro à toute la plage. Ces cadrans peuvent avoir un diamètre de moins de 1 pouce (2,5 centimètres) à 3 pieds (0,9 mètre), le plus grand étant généralement utilisé pour une précision extrême. En augmentant le diamètre du cadran, la circonférence autour de la ligne de graduation est allongée, permettant de nombreux marquages finement divisés. Ces gros calibres sont généralement très fragiles et utilisés uniquement à des fins de maîtrise. Les maîtres eux-mêmes sont inspectés périodiquement pour en vérifier la précision à l'aide de testeurs à poids mort, un appareil hydraulique très précis qui est traçable jusqu'au National Bureau of Standards des États-Unis.

Il est intéressant de noter que lorsque l'entreprise de fabrication de manomètres en était à ses balbutiements, la conception théorique de l'élément de pression était encore en développement. Le tube de Bourdon a été fabriqué avec des paramètres de conception très généraux, car chaque tube a été testé sous pression pour déterminer la plage de service pour laquelle il était adapté. On ne savait pas exactement quelle plage de pression allait résulter du processus de laminage et de traitement thermique, de sorte que ces instruments ont été triés lors de l'étalonnage pour une application spécifique. Aujourd'hui, avec le développement de la modélisation informatique et de nombreuses décennies d'expérience, les tubes de Bourdon modernes sont laminés avec précision à des dimensions spécifiques qui nécessitent peu ou pas d'étalonnage. L'étalonnage moderne peut être effectué par des ordinateurs utilisant des dispositifs de réglage mécaniques à commande électronique pour ajuster les composants. Cela élimine malheureusement l'image du maître artisan assis au banc d'étalonnage, réglant finement un mouvement horloger délicat avec une précision extrême. Certains ateliers de réparation d'instruments effectuent encore ce travail unique, et ces magnifiques manomètres sont égaux aux horloges et aux garde-temps créés par les maîtres artisans il y a des années.

Applications et avenir

Une fois la jauge étalonnée assemblée et emballée, elle est distribuée aux fabricants d'équipements, aux sociétés de services et aux laboratoires d'essais pour une utilisation dans de nombreuses applications différentes. Ces applications variées expliquent la large gamme de conception du boîtier et du boîtier de l'objectif. La prise peut entrer dans le boîtier par l'arrière, le haut, le bas ou le côté. Certains cadrans sont éclairés par les encres luminescentes utilisées pour imprimer les graduations ou par de minuscules lampes reliées à une source électrique extérieure. Les manomètres destinés au service à haute pression sont généralement de conception de sécurité "à face morte", une caractéristique de conception de boîtier qui place une épaisseur substantielle de matériau de boîtier entre le tube de Bourdon et le cadran. Cette barrière protège l'observateur de l'instrument des fragments de manomètre en cas de rupture du tube de Bourdon en raison d'une surpression. La conception interne du boîtier dirige ces pièces à grande vitesse vers l'arrière de la jauge, loin du spectateur. De nombreuses applications impliquent le montage de la jauge directement sur la machine en marche, ce qui nécessite un remplissage de liquide. Les jauges non remplies succombent rapidement aux effets destructeurs des vibrations. Des brides de montage spéciales sont fixées aux boîtiers pour permettre un montage sur panneau et en surface indépendant de la plomberie sous pression. Les matériaux du boîtier et des lentilles sont choisis pour faire face à une variété d'environnements abusifs ou contaminés, et sont scellés par divers moyens pour empêcher l'humidité et les contaminants d'entrer dans le mécanisme de mouvement.

L'utilisation future de manomètres semble dépendre de la croissance rapide de l'industrie des capteurs électroniques. Ces capteurs sont des composants électroniques qui fournissent un signal électrique et n'ont pratiquement aucune pièce mobile. De nombreuses jauges aujourd'hui ont déjà ces capteurs montés dans le boîtier pour envoyer des informations aux ordinateurs de contrôle de processus et aux contrôleurs. Ces capteurs sont à sécurité intrinsèque, permettant leur utilisation dans des environnements inflammables ou explosifs. L'ensemble du problème du contrôle du processus s'est accru ces dernières années en raison de la nécessité d'empêcher les rejets accidentels des milieux de processus, dont beaucoup sont nocifs pour l'environnement. À mesure que les préoccupations environnementales grandissent, cette interface sera en demande et la jauge mécanique pourrait tomber en disgrâce. Cependant, la jauge mécanique ne nécessite pas la source d'alimentation électrique ou l'équipement informatique nécessaire au capteur électronique. Cela rend la jauge rentable pour la plupart des utilisations générales, et c'est dans ce domaine que l'industrie s'attend à continuer à prospérer.

Processus de fabrication