Machine à traire

Contexte

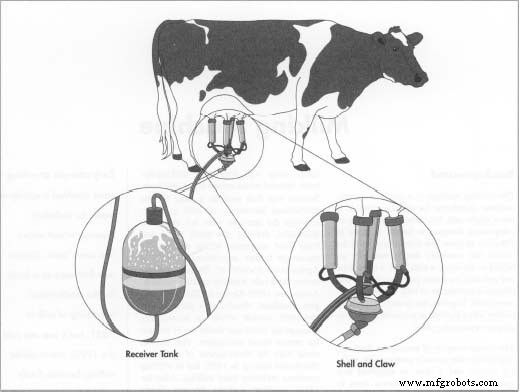

La machine à traire est une installation de machine presque automatique pour traire les vaches. Il ne s'agit pas d'une seule unité, mais plutôt d'un assemblage de composants conçus pour traiter jusqu'à 200 vaches à l'heure. Le système se compose du cluster (l'ensemble qui est attaché manuellement à la vache), d'un tube à lait, d'un tube à impulsion et d'un pulsateur, d'une pompe à vide ou d'un ventilateur, et peut-être d'un bocal enregistreur ou d'un compteur à lait qui mesure le rendement. Ensemble, le système permet au lait de s'écouler dans un pipeline en vue de son expédition vers une usine de transformation.

Le groupe se compose de gobelets trayeurs, d'une coquille et d'une doublure qui exécute réellement l'action de traite, et d'une griffe ou d'un collecteur qui espace les gobelets trayeurs et les relie aux tubes de lait et de pouls. Le tube à lait transporte le mélange de lait et d'air du pis de la vache vers les réservoirs de réception. Le tube de pulsation, ou ligne aérienne, transporte la pression d'air variable du dispositif de pulsation aux réservoirs, aspirant également le lait et les fluides des vaches.

En fonctionnement, le lait est tiré des trayons de la vache car un vide est créé dans le dispositif de tasse, forçant le lait à travers le canal du trayon. Le pulsateur alterne la pression, créant d'abord un vide (phase de lait), puis appliquant de l'air, ce qui provoque l'affaissement de la doublure flexible dans la tasse et le massage de la tétine (phase de repos). Le processus d'alternance de lait et de repos se poursuit de manière rythmique pour la santé des vaches et une bonne productivité laitière.

Historique

Les premières tentatives de traite des vaches impliquaient diverses méthodes. Vers 380

Le processus de fabrication

Les composants de la machine à traire sont créés et assemblés dans plusieurs grandes usines de fabrication à travers le monde en utilisant des processus et des procédures traditionnels. L'acier inoxydable et le plastique sont utilisés pour les conteneurs et les doublures et la fonte et de l'acier pour les pompes à vide, les commandes et les appareils de mesure.

Réception

- 1 Ici, l'acier inoxydable est reçu sous forme de grande feuille ou de tube. L'acier inoxydable est utilisé pour fabriquer des composants qui entreront en contact avec le lait. Les tôles sont protégées des rayures par une doublure en vinyle, qui sera retirée ultérieurement après formage et usinage.

Les composants de la machine à traire sont créés en utilisant de l'acier inoxydable et du plastique pour les conteneurs et les doublures, et de la fonte et de l'acier pour les pompes à vide , commandes et appareils de mesure. À ce stade, l'acier inoxydable de la fonderie a un fini terne.

Les composants de la machine à traire sont créés en utilisant de l'acier inoxydable et du plastique pour les conteneurs et les doublures, et de la fonte et de l'acier pour les pompes à vide , commandes et appareils de mesure. À ce stade, l'acier inoxydable de la fonderie a un fini terne.

Découpe, usinage et formage

- 2 Les tôles d'acier peuvent être envoyées directement à une station de polissage où de grandes machines créent une finition lisse. Une fois la finition initiale obtenue, les feuilles peuvent se déplacer sur des rouleaux vers des poinçonneuses à commande numérique, où elles sont découpées en formes pour diverses pièces. À partir de là, certaines pièces sont formées ou pliées en forme sur de gros freins. Les panneaux de montage pour les commandes, les composants structurels et les petites pièces de détail pour les griffes et les pompes sont fabriqués à ce stade.

Création de la carapace et des griffes

- 3 La coque qui contient la doublure est fabriquée sous forme d'extrusion. Ce processus consiste à forcer un tube en acier sur une matrice sous la chaleur et la pression pour former la pièce rigide allongée. La griffe est constituée d'une série de petits morceaux de tubes extrudés qui forment le collecteur, qui espace les gobelets trayeurs en une formation de grappes. Les extrusions sont ensuite soudées manuellement ensemble dans des montages selon la taille souhaitée. Les griffes et la coque terminées ont une finition mate qui nécessitera un polissage.

Réalisation des récepteurs

- 4 Les réservoirs récepteurs sont des réservoirs en acier inoxydable qui reçoivent le lait des conduites de lait, contenant généralement de 15 à 26 gallons (60 à 100 1). Bien que certains soient en plastique personnalisé, la plupart sont en acier avec les têtes ou les extrémités filées sur des machines spécialisées. Cette technique de production façonne un disque d'acier mince pendant qu'il est tourné dans un tour. Le disque est façonné lorsqu'il est forcé sur une forme en acier ou un mandrin. Une fois que l'opérateur forme les extrémités du récepteur sous forme de tasses, un autre technicien soudera le corps à la tête, laissant des orifices ou des ouvertures pour l'entrée et la sortie du lait. Fabriqués individuellement, les récepteurs seront également polis à la main. Certains récepteurs auront des inserts de panneau en plastique translucide afin que les producteurs laitiers puissent évaluer visuellement la production de lait de la vache.

Polissage

- 5 Tous les principaux composants en acier inoxydable sont polis pour obtenir la finition familière associée à l'équipement de manipulation des aliments. Les fabricants utilisent une variété de courroies, de tissus et de rouets mécanisés dans ce qui devient un processus très exigeant en main-d'œuvre pour répondre aux normes sanitaires du gouvernement et de l'industrie. Ce polissage s'ajoute au polissage que subissent les grandes tôles inoxydables après réception. Les travailleurs utilisent un assortiment de polissoirs à main et d'accessoires pour faire briller toutes les surfaces de contact et de protection, des griffes aux récepteurs en passant par les pipelines.

Réalisation des pompes à vide ou soufflantes

- 6 Ces "conducteurs" d'air et de fluides à travers le système sont fabriqués par des fournisseurs sélectionnés. L'unité est essentiellement un boîtier en fer scellé avec un ensemble d'engrenages de distribution à l'intérieur et une turbine, ressemblant à deux pales ou palettes sur un arbre, qui tourne à plus de 3 000 tours par minute pour créer un vide qui aspirera les fluides dans la ligne. La fabrication des pompes nécessite la coulée de pièces brutes pour les différentes pièces. Les pièces brutes sont usinées à la main sur un banc par des techniciens, puis placées sur une table de coupe rotative CNC où la pierre de coupe effectue deux passes précises le long des bords prédéterminés pour couper toutes les surfaces rugueuses. L'assemblage des principaux composants, ainsi que des joints, des roulements et des arbres, est essentiel car une variation de seulement 0,002 pouce peut modifier l'équilibre et affecter la pompe. Les composants sont placés sur une machine à mesurer tridimensionnelle où le profil est vérifié afin que toutes les pièces s'adaptent correctement. Les techniciens, à l'aide de jauges d'épaisseur, définiront les dégagements appropriés avant de verrouiller les pièces d'engrenage critiques en place et de boulonner l'unité ensemble. Ensuite, ils feront fonctionner les pompes dans une cabine d'essai avant de les libérer pour la distribution.

Assemblage

- 7 Les pièces fabriquées et achetées sont placées dans plusieurs zones différentes où les sous-ensembles de la machine à traire se réunissent. Les techniciens sélectionneront les pièces selon les spécifications de conception du système, souvent personnalisées pour répondre à certaines opérations. C'est à ce stade que les pressions et les charges mesureront les performances de l'équipement. L'assemblage final de tous les composants de la machine n'aura lieu qu'après l'expédition à la ferme et l'installation dans les bams, où des stalles et des stations souvent élaborées seront utilisées pour maximiser la récolte de lait.

Les travailleurs à l'assemblage effectueront également les connexions initiales des conduites entre les vannes, les pompes et les compteurs, en vérifiant les tolérances et les mauvais ajustements. Les pompes à vide ou les soufflantes, le cœur du système de traite, sont testées afin que le lait et l'air qui l'accompagne puissent être efficacement éliminés. Les pompes seront testées sous des charges simulées.

Des contrôleurs de vide, qui admettent l'air nécessaire pour maintenir le niveau de vide approprié, sont sélectionnés. Les conduites d'air et les conduites de lait sont sélectionnées en fonction de la taille et du matériel de connexion regroupés. Les commandes, également achetées, sont préparées pour l'installation.

Normes

Les fabricants de machines à traire sont soumis à diverses normes, certaines auto-imposées. En plus des inspections tout au long du processus de fabrication, toutes les installations sont mises en place par des revendeurs et des entrepreneurs en électricité qualifiés. Les concepteurs d'équipements suivent les normes et les directives sanitaires de l'Association of Agricultural Engineers établies par un conseil de l'industrie laitière.

Le futur

Les progrès technologiques ont introduit plusieurs nouvelles innovations dans les machines à traire. Les unités de détachement automatique qui se connectent de manière lâche à la griffe de traite permettent aux vaches de se déplacer et de se déplacer librement pendant la traite. En fonction du débit de lait, le détacheur peut également détecter la fin de la traite, fermer le vide et retirer la griffe de la vache.

Les unités de rinçage à contre-courant automatique gagnent également en popularité. Ces unités et systèmes envoient des solutions chimiques et de rinçage à travers des canalisations et des grappes pour réduire le risque d'infection et de mammite (inflammation du pis).

L'utilisation de systèmes d'identification automatique, tels que les étiquettes de cou de vache à transpondeur électronique, ont permis aux producteurs laitiers de suivre la production de lait par vache individuelle.

La robotique est à la pointe de la technologie de traite, notamment en Europe. Des dispositifs de fixation automatique ont été créés mais pas tout à fait perfectionnés. Cette nouvelle innovation nécessitera peu de travail manuel, et les machines superviseront une grande partie du processus de traite à partir du moment où une vache entre dans un centre de traite jusqu'à ce qu'elle parte paître.

Processus de fabrication