Bulldozer

Contexte

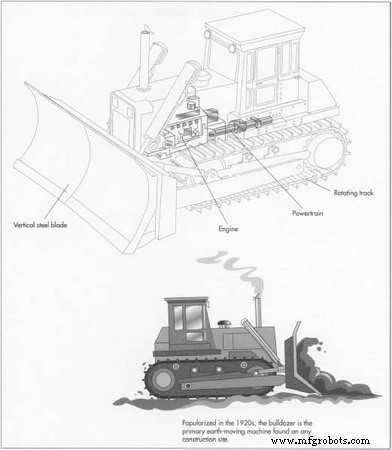

Popularisé dans les années 1920 et largement utilisé depuis, le bulldozer, communément appelé bulldozer, est clairement un descendant du tracteur à chenilles. Utilisé conjointement avec d'autres véhicules de terrassement, le bulldozer est un outil puissant et nécessaire utilisé dans presque tous les chantiers de construction dans le monde.

Principalement fabriqué aux États-Unis par Caterpillar, John Deere et Case Tractor Company, le bulldozer permet de nombreuses applications industrielles telles que la construction, la gestion des déchets et l'agriculture.

Matières premières

Les bulldozers et les chenilles, caractérisés par leur immense lame et leur chenille polyvalente, sont composés de nombreux ensembles structurels, hydrauliques et moteurs. Le corps central du bulldozer, composé du châssis principal et du train de roulement, est principalement fabriqué à partir de plaques d'acier de construction à faible teneur en carbone et d'un moulage géant. La cabine contient de nombreux composants en verre, en caoutchouc et en plastique qui améliorent la sensation ergonomique de la machine. Alimentant le bulldozer et ses divers systèmes, le moteur contient de nombreuses pièces en acier à haute résistance, qui supportent des températures de fonctionnement élevées. Les autres composants nécessaires, la pale, le groupe motopropulseur et divers composants du système, sont fabriqués à partir d'acier de construction et à haute teneur en carbone. La chenille, qui est fabriquée à partir de nombreux maillons en acier de qualité standard, ajoute au poids déjà énorme de cette machine principalement en acier. Une fois que le bulldozer est rempli de carburant, de fluide hydraulique, de liquide de refroidissement, d'huile et d'autres types de fluides, son poids augmente de plusieurs centaines de livres. Les garnitures décoratives, les décalcomanies et la peinture complètent l'esthétique du bulldozer et ajoutent un attrait distinctif.

Conception

Deux caractéristiques distinctes caractérisent le bulldozer, la longue lame en acier verticale à l'avant du véhicule et les doubles chenilles rotatives, qui facilitent le mouvement du bulldozer. La lame, qui peut peser jusqu'à 16 000 lb (7 264 kg), est utile pour pousser le matériau d'un endroit à un autre. Perpendiculairement au sol, la lame incurvée est fixée au châssis par un long bras de levier qui peut s'incliner et se déplacer de haut en bas grâce à l'énergie hydraulique.

La piste flexible familière d'un bulldozer est largement utilisée dans les équipements de machines industrielles et les chars militaires. En fait, certains tracteurs agricoles sont considérés comme des cousins du bulldozer, car ils utilisent également la chenille flexible au lieu des roues standard. Les maillons en acier, parfois de plus de 2 pi (61 cm) de longueur, sont reliés par des goupilles lubrifiées pour assurer un mouvement fluide et une stabilité. De plus, de nombreux bulldozers ont incorporé une conception de pignon surélevé qui suspend le groupe motopropulseur et améliore ainsi sa réactivité au terrain. Le moteur diesel du bulldozer peut générer de 50 à 700 chevaux, donc les terrains accidentés et les pentes raides ne sont pas un problème pour cette machine.

Montée au-dessus du rail flexible, la cabine de l'opérateur contient les mécanismes hydrauliques complexes qui alimentent la lame dans une plage verticale limitée. La conception de la cabine a vu de nombreuses améliorations dans le confort et l'ergonomie de l'opérateur et a fourni de nombreuses fonctionnalités automobiles améliorées, telles que la climatisation, la radio AM/FM, les réglages automatiques des sièges, les commandes électroniques et l'équipement de surveillance des systèmes. Dans ces domaines de la conception de bouteurs, l'ingénierie et la recherche qui précèdent la fabrication imitent l'industrie automobile à bien des égards.

Le groupe motopropulseur comprend la transmission, le différentiel et les engrenages qui font tourner la piste. Couplé au vilebrequin du moteur, le groupe motopropulseur transmettra la puissance du moteur au pignon surélevé. De nombreux nouveaux bulldozers ont une direction indépendante, ce qui permet à chaque pignon de tourner à pleine puissance même lorsque l'un tourne plus lentement lorsque le bulldozer est en virage. Parmi les autres innovations de ces dernières années, citons la direction différentielle, la puissance hydraulique et les transmissions à engrenages planétaires.

Le processus de fabrication

Le bulldozer, un réseau apparemment sans fin de composants en acier volumineux, de systèmes complexes et d'assemblages complexes, commence son processus de fabrication sur une chaîne de montage. Avant l'assemblage final, une grande partie de l'usinage, de la fabrication et du sous-assemblage doit avoir lieu. La fabrication commence par des impressions techniques et des dessins tirés d'un programme de dessin assisté par ordinateur (CAO) qui décrit la méthode de construction pour chaque composant. Certains de ces programmes peuvent être utilisés pour configurer des machines pour lesquelles la majeure partie de la fabrication aura lieu, c'est-à-dire dans des cellules de fabrication, de grands centres d'usinage et des lignes de sous-assemblage. C'est ce qu'on appelle la fabrication assistée par ordinateur (FAO) et est utilisé pour produire les composants et les assemblages qui se rejoignent sur la ligne principale. Certains de ces composants subiront ensuite un traitement thermique, un recuit ou une peinture après leur étape respective de cellule de fabrication, de ligne de sous-assemblage ou de centre d'usinage. Un système de convoyeur aérien transportera ensuite les pièces à travers l'opération de peinture brute ou de revêtement en poudre et les soulèvera jusqu'à la chaîne de montage principale, où elles arrivent à temps pour être assemblées. Ces pièces peuvent également être transportées par chariot élévateur, chariot à main ou convoyeur au sol pour arriver à la zone de préparation avant d'être assemblées au bulldozer.

Noyau mainframe

- 1 Le noyau du châssis principal, qui forme le corps interne rigide, est découpé dans une plaque d'acier et façonné structurellement, de sorte qu'il résiste facilement aux chocs et aux forces de torsion normalement encourus par le bulldozer. Le squelette structurel principal, formé par le soudage de plaques d'acier à un moulage usiné, est composé de deux sections de rail encastrées reliées au boîtier principal. La fabrication est normalement effectuée dans une cellule de fabrication, où la plaque brûlée arrive prête à être montée dans des appareils et soudée manuellement ou par robot à la coulée centrale fixe. Beaucoup trop massifs pour être soulevés à la main, les châssis sont ensuite transportés par pont roulant vers différentes stations, où des blocs de montage en acier et des tourillons, ou des traverses, sont soudés comme support pour les autres composants du bulldozer. Une fois terminé, le cadre est poncé par rotation sur toutes les surfaces plaquées et envoyé à la cabine de peinture et à la chaîne de montage principale.

Moteur diesel et transmission

- 2 À la chaîne de montage, le moteur diesel et la transmission fabriqués indépendamment rejoignent l'ordinateur central. Le moteur est généralement acheté complètement assemblé car il s'agit d'un système complexe avec des composants usinés qui peuvent être utilisés dans de nombreuses applications automobiles différentes. En effet, le moteur (qui a été soumis à divers tests de performances) est certifié pour fonctionner à l'arrivée. Le moteur se monte à l'avant du bulldozer; cependant, il est connecté à la transmission, qui se trouve à l'arrière. Les deux sont reliés par un long arbre et soutenus par des accouplements et des roulements. La transmission est ensuite connectée à une série d'engrenages et de différentiels pour constituer le reste du groupe motopropulseur. En se fixant sur des patins préalablement soudés au châssis, l'ensemble moteur/transmission peut être boulonné directement sur le socle sur la chaîne de montage principale.

Radiateur et ensembles supplémentaires

- 3 A l'avant du bulldozer, un carter moteur est monté pour supporter le radiateur et les vérins de levage hydrauliques. Le radiateur, un autre assemblage fini, se placera alors entre le carter du moteur et se montera sur l'arbre de transmission avant. Des connexions peuvent ensuite être établies pour attacher les conduites d'eau du moteur au radiateur. Des assemblages supplémentaires pour les systèmes hydrauliques, de lubrification, de refroidissement et de carburant sont également construits à d'autres emplacements et achetés en tant qu'assemblage fini

Deux caractéristiques distinctes caractérisent le bulldozer, la longue lame en acier verticale à l'avant du véhicule et le jumeau rotatif chenilles, qui facilitent le mouvement du bulldozer. La lame, qui peut peser jusqu'à 16 000 lb (7 264 kg), est utile pour pousser le matériau d'un endroit à un autre. prêt à être fixé directement au moteur ou à la base. Ceux-ci comprennent des conduites hydrauliques composées de tubes, de flexibles et de raccords pré-assemblés et montés sur le moteur ou le châssis et connectés à des pompes, des vannes, des réservoirs et des cylindres, chacun pouvant être amené à la chaîne de montage principale en tant que composant fini. Les conduites de carburant, d'échappement, hydrauliques et de liquide de refroidissement arrivent également prêtes à être assemblées et s'accouplent à d'autres composants finis. Bon nombre de ces composants et sous-ensembles doivent être inspectés et approuvés pour la conformité dimensionnelle à une station d'inspection entrante avant l'assemblage.

Deux caractéristiques distinctes caractérisent le bulldozer, la longue lame en acier verticale à l'avant du véhicule et le jumeau rotatif chenilles, qui facilitent le mouvement du bulldozer. La lame, qui peut peser jusqu'à 16 000 lb (7 264 kg), est utile pour pousser le matériau d'un endroit à un autre. prêt à être fixé directement au moteur ou à la base. Ceux-ci comprennent des conduites hydrauliques composées de tubes, de flexibles et de raccords pré-assemblés et montés sur le moteur ou le châssis et connectés à des pompes, des vannes, des réservoirs et des cylindres, chacun pouvant être amené à la chaîne de montage principale en tant que composant fini. Les conduites de carburant, d'échappement, hydrauliques et de liquide de refroidissement arrivent également prêtes à être assemblées et s'accouplent à d'autres composants finis. Bon nombre de ces composants et sous-ensembles doivent être inspectés et approuvés pour la conformité dimensionnelle à une station d'inspection entrante avant l'assemblage.

Assemblage de gros composants

Au fur et à mesure que l'ensemble de l'assemblage du châssis, du moteur, de la transmission et des groupes de lignes se déplace le long de la ligne de production principale, des assemblages et des composants plus volumineux sont amenés par des ponts roulants, des convoyeurs aériens, des véhicules à guidage automatique (AGV) ou des chariots élévateurs. Ces composants comprennent la cabine, les plus gros vérins hydrauliques, les composants du train de roulement et la lame avant.

- 4 La cabine, qui peut également être achetée en tant qu'ensemble fini, est généralement fabriquée dans une installation différente et expédiée pour assemblage. Habituellement complète dans sa gamme d'électronique et de commandes, la cabine sera montée sur des blocs ou des patins en acier situés sur le châssis du bulldozer. Après le montage, les connexions seront établies avec les différentes commandes et l'alimentation pourra alimenter la cabine entièrement fonctionnelle.

- 5 Parallèlement au support moteur/transmission, le train de roulement, composé de châssis à rouleaux tubulaires, de pignons d'entraînement et de rouleaux de suspension indépendants bogey, sera monté sur le châssis et assemblé à la chaîne cinématique. L'essieu fera tourner les pignons extérieurs qui font tourner la chenille, permettant au véhicule de manœuvrer. Les pignons, généralement de 2 pi (61 cm) de diamètre, s'insèrent dans la chenille avec des dents cémentées, qui déplacent la chenille lorsqu'elles tournent. Dans de nombreuses opérations de fabrication, le train de roulement peut être usiné, assemblé et peint dans la même installation que la chaîne de montage principale, mais divers composants plus petits tels que les roulements et les bagues de lubrification doivent être sous-traités à d'autres installations ou à des sous-traitants externes. La chenille, qui est souvent pré-assemblée à partir de maillons en acier usiné, ne peut être montée autour des pignons d'entraînement, des rouleaux et des engrenages de guidage avant/arrière qu'une fois que les composants du moteur/de la transmission et du train de roulement sont en place. La cheminée d'échappement, fixée directement sur le moteur, est soutenue par des supports et des brides à sa base.

- 6 Une fois les commandes de la cabine connectées au moteur et aux systèmes hydrauliques, des capots ou des panneaux de carrosserie préfabriqués sont montés directement sur le châssis de base pour couvrir le moteur, la transmission, le radiateur et les conduites de fluide. Les panneaux de carrosserie sont conçus pour se replier, ce qui rend l'intérieur du bulldozer facilement accessible pour un entretien régulier. Ils sont assemblés en charnières déjà fixées sur des supports structurels. Des compartiments d'outillage et de stockage peuvent également être intégrés au bulldozer une fois que les lignes ont toutes été connectées. Des plaques de pont se trouvent autour de la cabine et sont soudées aux supports.

- 7 La lame avant est fixée à des vérins hydrauliques, qui peuvent positionner la lame à différents angles d'inclinaison. Les cylindres, chacun composé d'un piston en acier trempé à l'intérieur d'un cylindre rodé, sont fixés à une extrémité au carter du moteur à l'avant du bulldozer pour déplacer la lame verticalement. Initialement dans le processus d'assemblage, les cylindres sont laissés libres à une extrémité jusqu'à ce que la lame en acier laminé soit assemblée, puis les conduites hydrauliques peuvent être montées et serrées. L'extrémité inférieure de la lame est fixée à deux articulations avec de grandes broches en acier qui font tourner et incliner la lame avec deux autres cylindres. Les bras s'étendant du train d'atterrissage sont attachés à la lame puis sont assemblés avec les autres composants du train d'atterrissage.

Assemblages finaux

- 8 Une fois que le bulldozer a été équipé de ses composants principaux, d'autres tuyaux, lignes électriques et conduites de fluide sont fixés aux connexions installées. Des éléments tels que les batteries, qui sont connectés au démarreur sur le moteur, se trouvent sous un capot dans un compartiment situé près du moteur. Les lumières, l'un des derniers éléments installés sur le bulldozer, seront placées dans un certain nombre de zones différentes et connectées à leur source d'alimentation. De plus, des mains courantes ou des garde-corps et des repose-pieds sont boulonnés sur le cadre, ce qui complète l'assemblage de la ligne principale.

Peinture

- 9 À la division Tracteurs à chenilles (TTT) de Caterpillar située à Peoria, dans l'Illinois, les bulldozers et chenilles Caterpillar utilisent les mêmes lignes de peinture et de préparation finale que de nombreux autres véhicules à chenilles. Appliquée manuellement avec des pistolets de pulvérisation, la cabine de peinture finale fournira de la peinture à toute zone non bloquée par du papier ou un emballage en plastique. La peinture sèche rapidement et le bulldozer se déplacera vers la station suivante où les décalcomanies et les garnitures sont appliquées à l'aide de gabarits manuels.

Fluides

- 10 Divers fluides sont ajoutés, et le véhicule est ensuite envoyé à une station d'essai où le fonctionnement de tous les systèmes est vérifié mécaniquement et enregistré. Le véhicule est transporté du site de fabrication à une zone de transit pour la personnalisation et l'expédition. Le bulldozer terminé est expédié sur une remorque à plateau et est prêt à être utilisé sur le terrain dès son arrivée.

Sous-produits/Déchets

Les déchets produits par les opérations de fabrication peuvent inclure des liquides de refroidissement d'usinage, des huiles, des détergents de nettoyage de pièces, de la peinture et du carburant diesel. L'Environmental Protection Agency (EPA) des États-Unis impose des réglementations strictes aux fabricants pour exiger que ces liquides potentiellement nocifs soient éliminés de manière appropriée. Les entreprises passent un contrat avec une entreprise d'élimination des déchets pour recycler la plupart des déchets liquides. Les copeaux et copeaux métalliques sont recyclés et vendus à des ferrailleurs dans le but de réduire les déchets.

Le futur

Les bulldozers subissent constamment des efforts de modernisation de la conception des composants et les innovations semblent inévitables. Les améliorations du confort de la cabine et de l'efficacité du moteur diesel seront probablement la force motrice de bon nombre de ces changements, tandis que les changements de conception et de fonctionnement seront limités aux composants individuels. Bien que ces améliorations à la fois du processus de fabrication et de la rationalisation du flux de matériaux ne changeront probablement pas le visage des bulldozers, les coûts peuvent s'améliorer. Par conséquent, en tant que membre utile de toute équipe de terrassement, le bulldozer continuera à servir un objectif unique dans la construction de bâtiments, la gestion des déchets et de nombreuses industries.

Processus de fabrication