Fluide de correction

Le liquide correcteur est un produit liquide conçu pour couvrir les erreurs commises lors de la frappe, de l'écriture manuscrite ou de la photocopie de marques sur papier. En règle générale, il est appliqué sur le papier à l'aide d'un pinceau. Lorsqu'il sèche, il forme un film solide qui couvre efficacement l'erreur et permet d'écrire la bonne marque dessus. Les fluides correcteurs sont composés de pigments, de liants polymères et de solvants qui sont mélangés ensemble dans de grands réservoirs discontinus. Développées pour la première fois à la fin des années 1950, les formulations de fluides correcteurs se sont régulièrement améliorées au fil des ans.

Contexte

Le besoin de corriger les erreurs commises lors de l'écriture existe depuis aussi longtemps que l'écriture elle-même. Bien que les gommes fonctionnent bien pour les marques de crayon, elles n'ont pas fait grand-chose pour éliminer les erreurs commises avec un stylo-plume, une machine à écrire ou un stylo à bille. À un moment donné, on s'est rendu compte qu'une erreur pouvait être couverte en utilisant une encre de la même couleur que le papier. Cela a conduit au développement des premiers fluides correcteurs. Ces fluides étaient généralement des encres blanches. Ces produits étaient de qualité inférieure car ils ne correspondaient pas très bien à la couleur du papier, mettaient beaucoup de temps à sécher et étaient difficiles à réécrire. Les fluides correcteurs ont été considérablement améliorés au cours des années 1950 lorsque la technologie des polymères a été utilisée. Cela a permis la production d'un produit qui adhérerait mieux au papier, s'étalait plus facilement et resterait flexible une fois sec. Au cours des 40 prochaines années, une variété de brevets ont été accordés qui montrent comment des améliorations constantes ont été apportées à la technologie des fluides correcteurs.

Le liquide correcteur est un produit liquide conçu pour couvrir les erreurs signalées sur le papier. Il est généralement vendu dans un petit pot avec un pinceau applicateur et fonctionne à peu près de la même manière que la peinture. Tout d'abord, le fluide est appliqué sur le papier au-dessus de la marque erronée. Ensuite, il forme un film qui se lie aux fibres du papier. Ce film est un polymère élastique à la fois résistant et flexible. Fixés dans ce film, des pigments sont censés correspondre à la couleur du papier et recouvrir la marque d'encre incorrecte. Lorsque le film est sec, il peut être réécrit.

Une variété de produits liquides correcteurs ont été développés pour différentes applications. Les types les plus courants sont ceux conçus pour être utilisés sur du papier blanc standard. Ces formules sont généralement blanches et conçues pour sécher relativement rapidement. D'autres fluides sont disponibles pour des types de papier spéciaux. Pour le papier collé, des formules de fluides correcteurs sont faites qui donnent une texture différente lorsqu'elles sèchent. Cela rend la correction moins perceptible. Pour les corrections sur papier qui n'est pas blanc, divers fluides correcteurs de couleur sont disponibles. Des produits sont également disponibles pour les applications de photocopie. Ces formules sont fabriquées avec des additifs spéciaux qui réduisent la réflexion de la lumière sur le film.

Alors que le produit standard est vendu dans un pot en plastique avec un pinceau applicateur intégré dans le capuchon, ce n'est pas le seul. Certains liquides sont vendus dans un stylo, qui utilise un applicateur à bille roulante. Ces produits permettent un meilleur contrôle de l'application et de la quantité de fluide utilisé. D'autres produits de type fluide correcteur sont vendus sous forme de films solides. Ces produits sont conçus pour être placés devant le marteau d'une machine à écrire. Lorsque le marteau de la machine à écrire frappe le film, il transfère la formule de correction sur le papier sous la forme exacte de la lettre, offrant ainsi une couverture parfaite. À mesure que les ordinateurs remplaceront progressivement les machines à écrire conventionnelles, ce produit sera utilisé moins fréquemment.

Conception

Avant qu'un liquide correcteur puisse être fabriqué pour la première fois, une formule doit être développée. Ceci est fait par des chimistes qualifiés qui connaissent une variété de matières premières. Ces scientifiques commencent par choisir les caractéristiques requises pour le fluide. Ils décident des caractéristiques fonctionnelles telles que la durée de séchage du produit, la résistance du film et sa stabilité pendant le stockage. Ils tiennent également compte des caractéristiques esthétiques telles que son épaisseur, sa couleur et la manière dont il sera livré à partir de l'emballage. Souvent, des tests de consommation sont utilisés pour aider à ces déterminations.

Les formules préliminaires sont d'abord préparées dans de petits béchers en laboratoire afin que les aspects de performance de la formule puissent être évalués. Des tests d'efficacité du liquide correcteur sont effectués sur ces échantillons initiaux. D'autres tests peuvent être exécutés, notamment des tests de stabilité, des tests de sécurité et des tests d'acceptation par les consommateurs. Les tests de stabilité sont utilisés pour détecter les changements physiques dans les caractéristiques telles que la couleur, l'odeur et l'épaisseur au fil du temps. Cela permet de garantir que le produit sur les étagères des magasins fonctionnera exactement comme la formule créée en laboratoire. En utilisant les informations obtenues au cours de cette phase de test, la formule peut être ajustée pour produire le meilleur produit.

Matières premières

Il existe de nombreux types d'ingrédients différents qui peuvent être utilisés pour préparer une formule de liquide correcteur. En général, les formules sont composées d'un agent opacifiant, d'un filmogène polymère, d'un solvant et d'autres ingrédients divers.

L'agent opacifiant est un ingrédient clé de la formule du fluide correcteur. C'est le matériau chargé de recouvrir le marquage errant. L'agent opacifiant le plus courant est le dioxyde de titane. Il s'agit d'un matériau inorganique dérivé de divers minerais de titane. C'est un matériau opaque, qui n'absorbe pas de manière significative la lumière visuelle. Comme il a un indice de réfraction élevé, il produit une couleur à prédominance blanche. En changeant la méthode de traitement et en mélangeant le dioxyde de titane avec différents matériaux, une variété d'autres couleurs peuvent être produites. Ceux-ci sont utilisés pour les différents fluides correcteurs colorés. En général, l'agent opacifiant représente environ 40 à 60 % de la formule.

Bien que l'agent opacifiant couvre réellement l'erreur, un matériau polymère est utilisé pour le fixer au papier. Ce polymère crée le film qui se lie fortement aux fibres du papier lorsqu'il sèche ou durcit. Le film est conçu pour être solide afin qu'il reste en place, mais également flexible pour qu'il ne se fissure pas, ne s'écaille pas et ne tombe pas dans des conditions normales. Diverses résines polymères peuvent être utilisées, telles que les résines acryliques, les résines de pétrole, les résines polyoléfiniques chlorées et même le caoutchouc synthétique. Pour fabriquer le film optimal, un copolymère est souvent utilisé. Un système de copolymère de type est une émulsion de latex. Ceci est réalisé en polymérisant du méthacrylate avec un monomère contenant de l'azote en présence d'éthylène-acétate de vinyle. Dans une formule de fluide correcteur typique, la résine polymère constitue 5 à 15 % de la formule.

Pour contrôler la viscosité et le temps de séchage du liquide correcteur, un solvant est nécessaire. En général, le liquide correcteur est mince afin qu'il puisse être appliqué uniformément et en douceur. Le solvant agit en diluant la formule et en s'évaporant rapidement pour laisser un film sec. De plus, le solvant améliore la stabilité et aide à rendre les autres matériaux de la formule plus compatibles les uns avec les autres. Lors de l'élaboration d'une formule de liquide correcteur, le solvant doit être choisi avec soin. D'une part, il doit s'évaporer rapidement pour pouvoir être rapidement écrasé. En revanche, il ne peut pas s'évaporer trop vite ou le polymère risque de se solidifier dans le flacon.

Deux types de solvants sont utilisés, notamment à base aqueuse et à base organique. Les solvants à base aqueuse sont utilisés pour les fluides correcteurs qui recouvrent les encres à base d'huile. Ils sont généralement un mélange d'eau et d'alcool. Les solvants à base organique utilisent des composés organiques volatils (COV) et sèchent généralement plus rapidement que les solvants aqueux. Ils sont meilleurs pour couvrir les encres à base d'eau. Divers composés organiques peuvent être utilisés, notamment l'acétone, le toluène, le xylène, l'acétate d'éthyle et la méthyléthylcétone. Certaines formules plus récentes incluent les deux types de solvants. Ces "amphibies" Les formules de type  sont utiles pour tous les types d'encres. Récemment, des préoccupations environnementales ont conduit au développement de formules qui utilisent peu ou pas de solvants organiques volatils. La formule peut être composée de 25 à 50 % de solvant.

sont utiles pour tous les types d'encres. Récemment, des préoccupations environnementales ont conduit au développement de formules qui utilisent peu ou pas de solvants organiques volatils. La formule peut être composée de 25 à 50 % de solvant.

Une variété d'autres ingrédients sont ajoutés à la formule du liquide correcteur pour optimiser la stabilité et les performances. Comme le dioxyde de titane n'est généralement pas soluble dans le solvant, il a tendance à se déposer avec le temps. Pour cette raison, des agents de suspension et des agents de dispersion sont ajoutés. Des exemples des premiers comprennent l'hydroxyéthylcellulose, la gomme de xan-than ou la gomme de guar. Des exemples de ces derniers comprennent les esters de phosphate, l'alcool éthoxylé et les polysorbitans. Parfois, des billes de verre ou de métal sont incluses dans le récipient pour aider à redisperser le dioxyde de titane. Dans ce cas, l'utilisateur doit secouer avant utilisation. Les autres ingrédients ajoutés comprennent des agents chélatants qui aident à protéger les pièces métalliques de l'applicateur, des antimousse qui empêchent la formation de bulles excessives et des conservateurs qui empêchent la contamination biologique.

Le processus de fabrication

Le processus de fabrication peut être décomposé en deux étapes. Tout d'abord, le lot de correction  le fluide est fabriqué puis il est rempli dans son emballage. La description suivante détaille la production d'un fluide correcteur à base aqueuse. D'autres types sont fabriqués de la même manière.

le fluide est fabriqué puis il est rempli dans son emballage. La description suivante détaille la production d'un fluide correcteur à base aqueuse. D'autres types sont fabriqués de la même manière.

Composition du lot

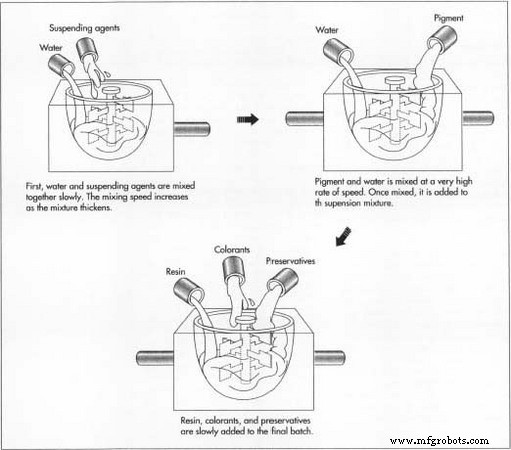

- 1 Les lots de liquide correcteur sont fabriqués dans de grands réservoirs en acier inoxydable pouvant contenir 3 000 gallons ou plus. Ces cuves sont équipées de mélangeurs et d'un système de contrôle de température. Les ouvriers, appelés préparateurs, suivent les instructions de la formule et ajoutent les types et les quantités corrects de matières premières à des heures et à des températures spécifiées. À l'aide de commandes informatiques, ils peuvent réguler la vitesse de mélange et la température du lot. Le lot de liquide correcteur est réalisé en trois phases.

- 2 Dans la première phase, le réservoir principal est rempli d'une partie de l'eau. Les agents de suspension et d'autres ingrédients divers sont ajoutés à ce moment. Le mélange est effectué à un faible taux de cisaillement pour obtenir une dispersion adéquate sans incorporer d'air dans le mélange. Au fur et à mesure que l'agent de suspension est hydraté, il s'épaissit et la vitesse de mélange augmente.

- 3 Une dispersion pigmentaire est ensuite réalisée. Cela se fait en ajoutant le pigment à une quantité d'eau et en le dispersant à un taux de cisaillement très élevé. Lorsque la taille des particules est suffisamment petite, elle est ajoutée lentement au lot principal. Dans la phase finale, la résine est ajoutée lentement. Des ingrédients supplémentaires tels que des colorants et des conservateurs peuvent également être ajoutés à ce stade.

Contrôle qualité

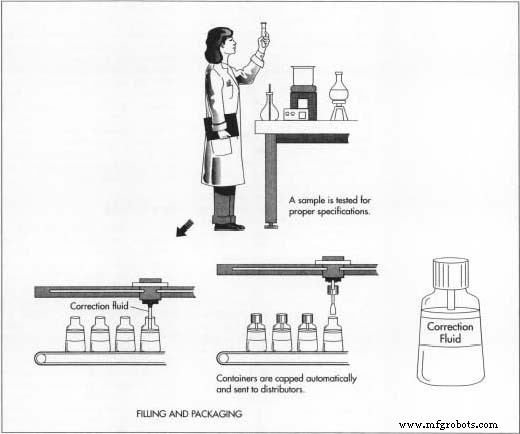

- 4 Une fois tous les ingrédients ajoutés, un échantillon du lot est envoyé au laboratoire de contrôle qualité pour approbation. Les caractéristiques physiques et chimiques sont vérifiées pour s'assurer que le lot respecte les spécifications décrites dans les instructions de la formule. Les scientifiques du contrôle qualité effectuent des tests tels que la détermination du pH, les contrôles de viscosité et les évaluations d'apparence et d'odeur. Si le lot ne répond pas à toutes les spécifications, un ajustement peut être effectué. Par exemple, si la couleur du lot est différente, elle peut être ajustée en ajoutant plus de pigment. Une fois le lot approuvé, il est pompé vers un réservoir de stockage où il est stocké avant d'être rempli.

Remplissage et emballage

- 5 L'opération de remplissage dépend du type d'emballage dans lequel le produit sera vendu. Pour la bouteille typique de liquide correcteur, le processus commence par des conteneurs vides au début de la ligne de remplissage. Ces bouteilles sont conservées dans un grand bac et manipulées physiquement jusqu'à ce qu'elles soient debout. Ils sont ensuite déplacés le long d'une bande transporteuse jusqu'aux têtes de remplissage contenant le liquide correcteur.

- 6 Au passage des bouteilles devant les têtes de remplissage, on leur injecte la quantité exacte de produit nécessaire. Les bouteilles sont ensuite acheminées vers une capsuleuse, qui trie les bouchons, les place sur les bouteilles et les resserre. À ce stade, les bouteilles peuvent être passées dans une étiqueteuse si nécessaire. Les bouteilles sont ensuite mises dans des caisses et empilées sur des palettes pour être expédiées aux grossistes et détaillants.

Contrôle qualité

Au-delà des tests de contrôle qualité effectués lors du processus de mise en lots, d'autres contrôles sont effectués lors du remplissage. Des inspecteurs de ligne sont postés à divers points de la ligne de remplissage et ils surveillent les bouteilles pour s'assurer que tout semble correct. Ils vérifient des éléments tels que le placement des étiquettes ou les poids de remplissage. Ils verraient également que suffisamment de bouteilles finies sont emballées dans des caisses. Occasionnellement, des tests de performance du produit sont exécutés. Par exemple, l'opacité peut être vérifiée à l'aide d'un colorimètre. La flexibilité et l'adhérence du film peuvent également être examinées à l'aide d'un test de pliage. Dans ce test, le fluide est appliqué sur du papier et laissé sécher. Le papier est ensuite plié de nombreuses fois et le film est vérifié pour la fissuration et l'écaillage. Ces types de tests sont cruciaux pour la production d'un produit de qualité.

Le futur

Les développeurs de liquides correcteurs sont confrontés à divers défis. La plupart des formules de fluides correcteurs continuent d'avoir certains inconvénients. Par exemple, les fluides correcteurs à base d'eau sont toujours sujets à un problème appelé saignement lorsqu'ils sont utilisés avec des encres à base d'eau. Lorsque cela se produit, les encres transparaissent souvent à travers le revêtement. Les nouvelles formules amphibies, qui contiennent à la fois un solvant à base d'eau et un solvant à base organique, aident à atténuer certains de ces problèmes. Cependant, ces formules seront plus difficiles à produire car les réglementations gouvernementales exigent une réduction de la quantité de solvants organiques volatils utilisés. D'autres défis de formulation incluent la production de nouvelles couleurs, la réduction du temps de séchage, la réduction de l'incidence du dessèchement du produit dans le conteneur et la réduction de la toxicité des produits. De nouvelles formes améliorées de livraison de produits sont également attendues.

Processus de fabrication