Briquette de charbon

Contexte

Le charbon de bois est un combustible souhaitable car il produit un feu chaud, de longue durée et pratiquement sans fumée. Combiné avec d'autres matériaux et formé en morceaux uniformes appelés briquettes, il est couramment utilisé pour la cuisson en plein air aux États-Unis. Selon la barbecue Industry Association, les Américains ont acheté 883 748 tonnes de briquettes de charbon de bois en 1997.

Le charbon de bois basique est produit en brûlant un matériau riche en carbone tel que le bois dans une atmosphère pauvre en oxygène. Ce processus élimine l'humidité et les gaz volatils qui étaient présents dans le carburant d'origine. Le matériau carbonisé qui en résulte brûle non seulement plus longtemps et plus régulièrement que le bois entier, mais il est également beaucoup plus léger (un cinquième à un tiers de son poids d'origine).

Historique

Le charbon de bois est fabriqué depuis la préhistoire. Il y a environ 5 300 ans, un voyageur malchanceux périt dans les Alpes tyroliennes. Récemment, lorsque son corps a été retrouvé dans un glacier, des scientifiques ont découvert qu'il transportait une petite boîte contenant des morceaux de bois carbonisé enveloppés dans des feuilles d'érable. L'homme n'avait avec lui aucun outil pour allumer le feu, tel que du silex, il semble donc qu'il ait peut-être transporté du charbon de bois fumant à la place.

Il y a 6 000 ans, le charbon de bois était le combustible de prédilection pour la fonte du cuivre. Après l'invention du haut fourneau vers 1400 A.D. , le charbon de bois était largement utilisé dans toute l'Europe pour la fonte du fer. Au XVIIIe siècle, l'épuisement des forêts a conduit à une préférence pour le coke (une forme de charbon de bois à base de charbon) comme combustible alternatif.

Les forêts abondantes de l'est des États-Unis ont fait du charbon de bois un combustible populaire, en particulier pour la forge. Il a également été utilisé dans l'ouest des États-Unis jusqu'à la fin des années 1800 pour extraire l'argent du minerai, pour le ravitaillement des chemins de fer et pour le chauffage résidentiel et commercial.

La transition du charbon de bois d'un combustible de chauffage et industriel à un matériau de cuisson récréatif a eu lieu vers 1920 lorsque Henry Ford a inventé la briquette de charbon de bois. Non seulement Ford réussit à rentabiliser la sciure et les déchets de bois générés dans son usine automobile, mais son activité secondaire encourage également l'utilisation récréative de la voiture pour les pique-niques. Des barbecues et du charbon de bois Ford ont été vendus chez les concessionnaires automobiles de l'entreprise, dont certains consacraient la moitié de leur espace au commerce des fournitures de cuisine.

Historiquement, le charbon de bois était produit en empilant du bois dans un monticule en forme de cône et en le recouvrant de terre, de gazon ou de cendres, laissant des trous d'admission d'air autour du bas du tas et un orifice de cheminée au sommet. Le bois a été incendié et laissé brûler lentement; puis les trous d'aération ont été couverts pour que le tas se refroidisse lentement. À une époque plus moderne, la fosse à charbon à usage unique a été remplacée par un four en pierre, en brique ou en béton pouvant contenir 25 à 75 cordes de bois (1 corde =4 pi x 4 pi x 8 pi). Un gros lot peut brûler pendant trois à quatre semaines et prendre sept à dix jours pour refroidir.

Cette méthode de production de charbon de bois génère une quantité importante de fumée. En fait, les changements de couleur du signal de fumée passent à différentes étapes du processus. Initialement, sa teinte blanchâtre indique la présence de vapeur, car les vapeurs d'eau sont chassées du bois. Comme d'autres composants en bois tels que  Le charbon de bois de base est produit en brûlant un matériau riche en carbone tel que le bois dans une atmosphère pauvre en oxygène . Ce processus élimine l'humidité et les gaz volatils qui étaient présents dans le carburant d'origine. Le matériau carbonisé qui en résulte brûle non seulement plus longtemps et plus régulièrement que le bois entier, mais il est également beaucoup plus léger (un cinquième à un tiers de son poids d'origine). les résines et les sucres brûlent, la fumée devient jaunâtre. Enfin, la fumée se change en un bleu vaporeux, indiquant que la carbonisation est terminée ; c'est le bon moment pour étouffer le feu et laisser refroidir le contenu du four.

Le charbon de bois de base est produit en brûlant un matériau riche en carbone tel que le bois dans une atmosphère pauvre en oxygène . Ce processus élimine l'humidité et les gaz volatils qui étaient présents dans le carburant d'origine. Le matériau carbonisé qui en résulte brûle non seulement plus longtemps et plus régulièrement que le bois entier, mais il est également beaucoup plus léger (un cinquième à un tiers de son poids d'origine). les résines et les sucres brûlent, la fumée devient jaunâtre. Enfin, la fumée se change en un bleu vaporeux, indiquant que la carbonisation est terminée ; c'est le bon moment pour étouffer le feu et laisser refroidir le contenu du four.

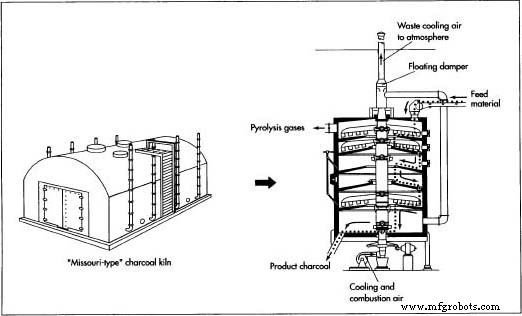

Une méthode alternative de production de charbon de bois a été développée au début des années 1900 par Orin Stafford, qui a ensuite aidé Henry Ford à établir son entreprise de briquettes. Appelée méthode de la cornue, elle consiste à faire passer du bois à travers une série de foyers ou de fours. C'est un processus continu dans lequel le bois entre constamment à une extrémité d'un four et le matériau carbonisé quitte l'autre; en revanche, le processus de four traditionnel brûle le bois en lots discrets. Pratiquement aucune fumée visible n'est émise par une cornue, car le niveau de sortie constant peut être traité efficacement avec des dispositifs de contrôle des émissions tels que des dispositifs de postcombustion.

Matières premières

Les briquettes de charbon de bois sont constituées de deux ingrédients principaux (constituant environ 90 % du produit final) et de plusieurs ingrédients mineurs. L'un des principaux ingrédients, connu sous le nom d'omble, est essentiellement le charbon de bois traditionnel, comme décrit ci-dessus. Il est responsable de la capacité de la briquette à s'allumer facilement et à produire la saveur de fumée de bois souhaitée. La matière première la plus recherchée pour ce composant est le bois dur comme le hêtre, le bouleau, l'érable dur, le caryer et le chêne. Certains fabricants utilisent également des bois résineux comme le pin ou d'autres matières organiques comme les noyaux de fruits et les coquilles de noix.

L'autre ingrédient principal, utilisé pour produire un feu à haute température et de longue durée, est le charbon. Divers types de charbon peuvent être utilisés, allant du lignite sous-bitumineux à l'anthracite.

Les ingrédients mineurs comprennent un agent liant (généralement de l'amidon fabriqué à partir de maïs, de milo ou de blé), un accélérateur (comme le nitrate) et un agent de blanchiment des cendres (comme la chaux) pour informer le barbecue de jardin lorsque les briquettes sont prêtes à être utilisées. cuisiner.

Le processus de fabrication

La première étape du processus de fabrication consiste à carboniser le bois. Certains fabricants utilisent la méthode du four (par lots), tandis que d'autres utilisent la méthode de l'autoclave (en continu).

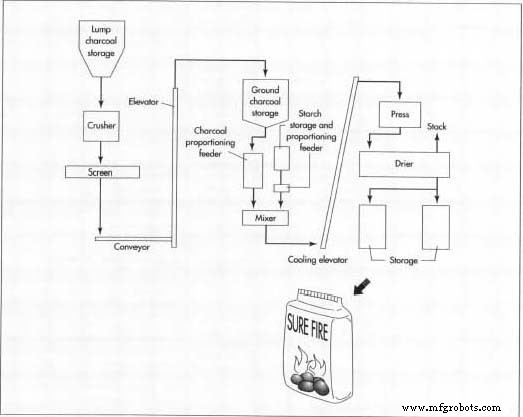

Un diagramme schématique illustrant les processus de fabrication nécessaires pour créer des briquettes de charbon de bois.

Un diagramme schématique illustrant les processus de fabrication nécessaires pour créer des briquettes de charbon de bois.

La carbonisation du bois

- 1 (Procédé par lots) Il faut un jour ou deux pour charger un four à béton de taille typique avec environ 50 cordes de bois. Lorsque le feu est allumé, les orifices d'admission d'air et les évents d'échappement sont complètement ouverts pour aspirer suffisamment d'oxygène pour produire un feu chaud. Pendant la période de combustion d'une semaine, les orifices et les évents sont ajustés pour maintenir une température entre environ 840-950° F (450-510° C). À la fin de la période de combustion souhaitée, les orifices d'admission d'air sont fermés ; les évents d'évacuation sont scellés une heure ou deux plus tard, après l'arrêt du fumage, pour éviter une accumulation de pression dans le four. Après une période de refroidissement de deux semaines, le four est vidé et le bois carbonisé (char) est pulvérisé.

- 2 (Processus continu) Le bois est calibré (cassé en morceaux de la bonne dimension) dans un broyeur à marteaux. Une taille de particule d'environ 0,1 pouce (3 mm) est courante, bien que la taille exacte dépende du type de bois utilisé (par exemple, écorce, sciure de bois sèche, bois humide). Le bois passe ensuite dans un grand séchoir à tambour qui réduit sa teneur en humidité d'environ la moitié (jusqu'à environ 25 %). Ensuite, il est introduit dans le haut du four à soles multiples (cornue).

Extérieurement, la cornue ressemble à un silo en acier, de 40 à 50 pieds (12,2-15,2 m) de hauteur et 20-30 pieds (6,1-9,14 m) de diamètre. A l'intérieur, il contient une pile de foyers (trois à six, selon la capacité de production souhaitée). La chambre supérieure est le foyer à la température la plus basse, de l'ordre de 525°F (275°C), tandis que la chambre inférieure brûle à environ 1200°F (650°C). La chaleur externe, provenant de brûleurs à mazout ou à gaz, n'est nécessaire qu'au début et à la fin des étapes du four; aux niveaux intermédiaires, les gaz de bois dégagés brûlent et fournissent suffisamment de chaleur pour maintenir les niveaux de température souhaités.

Dans chaque chambre, le bois est agité par des bras de racaille s'étendant à partir d'un arbre central qui traverse verticalement toute la cornue. Ce processus d'agitation lent (1 à 2 tr/min) assure une combustion uniforme et déplace le matériau à travers la cornue. Sur les niveaux alternatifs, les bras de racaille poussent le bois brûlant soit vers un trou autour de l'arbre central, soit vers des ouvertures autour du bord extérieur du sol afin que le matériau puisse tomber au niveau inférieur suivant. Lorsque le charbon fumant sort de la chambre finale, il est trempé avec un jet d'eau froide. Il peut alors être utilisé immédiatement, ou il peut être stocké dans un silo jusqu'à ce qu'il soit nécessaire.

Une cornue typique peut produire environ 5 500 lb (2,5 tonnes métriques) d'omble par heure.

Carboniser le charbon

- 3 Les qualités inférieures de charbon peuvent également être carbonisées pour être utilisées dans le charbon de bois. Le charbon broyé est d'abord séché puis chauffé à environ 1 100 °F (590 °C) pour éliminer les composants volatils. Après avoir été refroidi à l'air, il est stocké jusqu'à utilisation.

Briquetage

- 4 Le charbon de bois et les ingrédients mineurs tels que le liant d'amidon sont introduits dans les proportions appropriées dans un mélangeur à palettes, où ils sont soigneusement mélangés. À ce stade, le matériau a une teneur en humidité d'environ 35 %, ce qui lui donne une consistance un peu semblable à la terre végétale humide.

- 5 Le matériau mélangé est déposé dans une presse composée de deux rouleaux opposés contenant des empreintes de la taille d'une briquette. En raison de la teneur en humidité, du liant, de la température (environ 105 °F ou 40 °C) et de la pression des rouleaux, les briquettes conservent leur forme lorsqu'elles tombent du bas de la presse.

- 6 Les briquettes tombent sur un convoyeur qui les transporte à travers un séchoir à passage unique qui les chauffe à environ 275 °F (135 °C) pendant trois à quatre heures, réduisant leur teneur en humidité à environ 5 %. Les briquettes peuvent être produites à un rythme de 2 200 à 20 000 lb (1 à 9 tonnes métriques) par heure. Les briquettes sont soit immédiatement ensachées, soit stockées dans des silos en attendant le prochain conditionnement programmé.

Ensachage

- 7 Si des briquettes "à lumière instantanée" sont produites, un solvant hydrocarboné est atomisé et pulvérisé sur les briquettes avant l'ensachage.

- 8 Les briquettes de charbon de bois sont emballées dans une variété de tailles de sacs, allant de 4 à 24 lb. Certains petits emballages pratiques sont conçus de manière à ce que le consommateur puisse simplement allumer le feu dans le sac entier sans retirer d'abord les briquettes.

Sous-produits/Déchets

À la fin du XIXe et au début du XXe siècle, la récupération de l'acide acétique et du méthanol en tant que sous-produits du processus de carbonisation du bois est devenue si importante que le charbon de bois lui-même est devenu essentiellement le sous-produit. Après le développement de techniques plus efficaces et moins coûteuses de synthèse d'acide acétique et de méthanol, la production de charbon de bois a considérablement diminué jusqu'à ce qu'elle soit redynamisée par le développement de briquettes pour la cuisine récréative.

Le procédé par lots de carbonisation du bois produit des quantités importantes de fumée chargée de particules. L'équipement des bouches d'échappement avec des post-combustion peut réduire les émissions jusqu'à 85 %, mais en raison du coût relativement élevé du traitement, il n'est pas couramment utilisé.

Non seulement le niveau de fonctionnement plus constant des autoclaves facilite le contrôle de leurs émissions avec les post-combustion, mais il permet également une utilisation productive des gaz d'échappement combustibles. Par exemple, ces gaz peuvent être utilisés pour alimenter des séchoirs à bois et des séchoirs à briquettes, ou pour produire de la vapeur et de l'électricité.

La production de briquettes de charbon de bois est respectueuse de l'environnement d'une autre manière :le plus grand fabricant de briquettes aux États-Unis n'utilise que des déchets pour son approvisionnement en bois. Les copeaux de bois, la sciure et l'écorce des fabricants de palettes, des fabricants de revêtements de sol et des scieries sont convertis à partir de tas de déchets en briquettes utiles.

Le futur

Les méthodes de production de charbon de bois et de briquettes ont peu changé au cours des dernières décennies. L'innovation la plus significative de ces dernières années a été le développement de briquettes "à lumière instantanée". Une nouvelle version introduite en 1998 sera prête à cuire en 10 minutes environ.

Processus de fabrication

- Que sont les vis à bois ?

- Qu'est-ce qu'une raboteuse ?

- Qu'est-ce que le scellant à poncer ?

- Qu'est-ce qu'un panneau OSB ?

- Qu'est-ce que le bois traité thermiquement ?

- Qu'est-ce qu'un panneau de fibres ?

- Qu'est-ce que le bois ?

- Qu'est-ce que la transformation du bois ?

- Comprendre les panneaux structuraux en bois