Qu'est-ce qu'un contrôleur PID ? Ses types, son fonctionnement et ses applications

Contrôleurs PID – Que sont-ils et comment fonctionnent-ils ?

contrôleur PID est un algorithme de contrôle le plus couramment utilisé dans l'automatisation et les applications industrielles et plus de 95 % des contrôleurs industriels sont de type PID. Les contrôleurs PID sont utilisés pour un contrôle plus précis et précis de divers paramètres.

Le plus souvent, ils sont utilisés pour la régulation de la température, de la pression, de la vitesse, du débit et d'autres variables de processus. En raison de leurs performances robustes et de leur simplicité fonctionnelle, ceux-ci ont été acceptés par d'énormes applications industrielles où un contrôle plus précis est la principale exigence. Voyons comment fonctionne le contrôleur PID ?

- Article connexe :Qu'est-ce qu'un système de contrôle distribué (DCS) ?

Qu'est-ce qu'un contrôleur PID ?

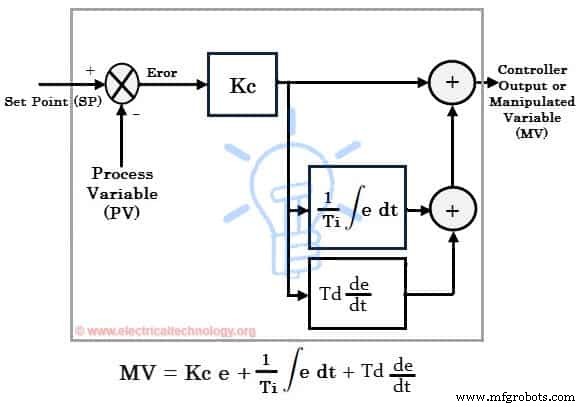

Une combinaison d'actions proportionnelles, intégrales et dérivées est plus communément appelée action PID et donc le nom, PID (Proportionnel-Intégral-Dérivé) contrôleur . Ces trois coefficients de base varient dans chaque contrôleur PID pour une application spécifique afin d'obtenir une réponse optimale.

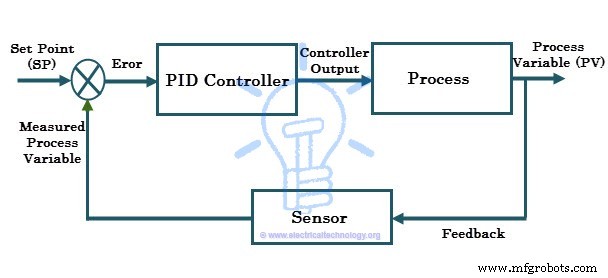

Il obtient le paramètre d'entrée du capteur qui est appelé variable de processus réelle. Il accepte également la sortie de l'actionneur souhaitée, qui est appelée variable définie, puis il calcule et combine les réponses proportionnelle, intégrale et dérivée pour calculer la sortie de l'actionneur.

Considérez le système de contrôle typique illustré dans la figure ci-dessus dans lequel la variable de processus d'un processus doit être maintenue à un niveau particulier. Supposons que la variable de processus est la température (en degrés centigrades). Afin de mesurer la variable de processus (c'est-à-dire la température), un capteur est utilisé (disons un RTD).

Un point de consigne est la réponse souhaitée du processus. Supposons que le processus doive être maintenu à 80 degrés centigrades, puis que le point de consigne soit de 80 degrés centigrades. Supposons que la température mesurée par le capteur soit de 50 degrés centigrades (ce qui n'est rien d'autre qu'une variable de processus), mais que le point de consigne de température est de 80 degrés centigrades.

Cet écart de la valeur réelle par rapport à la valeur souhaitée dans l'algorithme de contrôle PID entraîne la production de la sortie vers l'actionneur (ici, il s'agit d'un réchauffeur) en fonction de la combinaison de proportionnel, intégral et les réponses dérivées. Ainsi, le contrôleur PID fait varier en continu la sortie vers l'actionneur jusqu'à ce que la variable de processus se stabilise à la valeur définie. Ceci est également appelé système de contrôle de rétroaction en boucle fermée .

Article connexe :

- Qu'est-ce qu'AC Drive ? Fonctionnement et types d'entraînements électriques et VFD

- Qu'est-ce que le DC Drive ? Fonctionnement et classification des variateurs CC

Fonctionnement du contrôleur PID

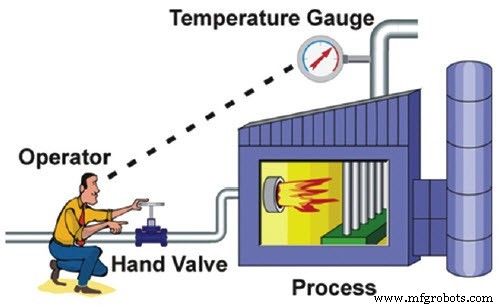

En contrôle manuel, l'opérateur peut lire périodiquement la variable de processus (qui doit être contrôlée comme la température, le débit, la vitesse, etc.) et ajuster la variable de contrôle (qui est à manipuler afin d'amener la variable de contrôle aux limites prescrites telles qu'un élément chauffant, des vannes de débit, une entrée de moteur, etc.). En revanche, en contrôle automatique, la mesure et le réglage se font automatiquement en continu.

Tous les contrôleurs industriels modernes sont de type automatique (ou contrôleurs en boucle fermée), qui sont généralement conçus pour produire une ou plusieurs actions de contrôle. Ces actions de contrôle incluent

- Contrôleur ON-OFF

- Contrôleur proportionnel

- Contrôleur proportionnel-intégral

- Contrôleur proportionnel-dérivatif

- Contrôleur proportionnel-intégral-dérivé

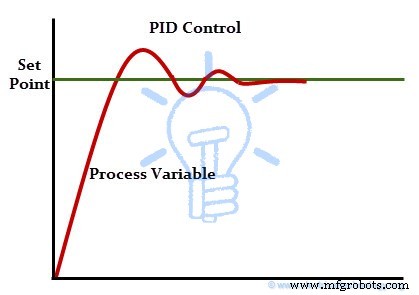

En cas de contrôleur ON-OFF, deux états sont possibles pour contrôler la variable manipulée, c'est-à-dire soit complètement ON (lorsque la variable de processus est en dessous du point de consigne) ou complètement OFF ( lorsque la variable de processus est au-dessus du point de consigne). Ainsi, la sortie sera de nature oscillante. Afin d'obtenir un contrôle précis, la plupart des industries utilisent le contrôleur PID (ou PI ou PD dépend de l'application). Examinons ces actions de contrôle.

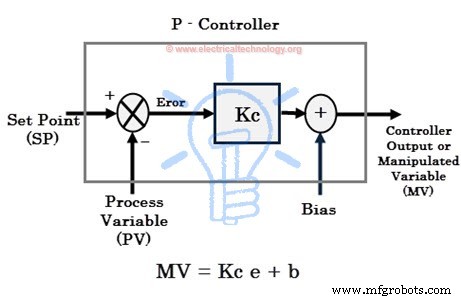

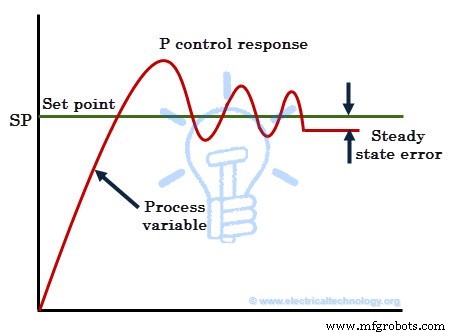

contrôleur P

Contrôle proportionnel ou simplement contrôleur P produit la sortie de contrôle proportionnelle à l'erreur de courant. Ici, l'erreur est la différence entre le point de consigne et la variable de procédé (c'est-à-dire e =SP – PV). Cette valeur d'erreur multipliée par le gain proportionnel (Kc) détermine la réponse de sortie, ou en d'autres termes le gain proportionnel décide du rapport entre la réponse de sortie proportionnelle et la valeur d'erreur.

Par exemple, l'amplitude de l'erreur est de 20 et Kc est de 4, alors la réponse proportionnelle sera de 80. Si la valeur d'erreur est de zéro, la sortie ou la réponse du contrôleur sera de zéro. La vitesse de la réponse (réponse transitoire) est augmentée en augmentant la valeur du gain proportionnel Kc. Cependant, si Kc est augmenté au-delà de la plage normale, la variable de processus commence à osciller à un taux plus élevé et cela entraînera une instabilité du système.

Bien que le contrôleur P assure la stabilité de la variable de processus avec une bonne vitesse de réponse, il y aura toujours une erreur entre le point de consigne et la variable de procédé réelle. La plupart des cas, ce contrôleur est fourni avec une réinitialisation manuelle ou une polarisation afin de réduire l'erreur lorsqu'il est utilisé seul. Cependant, l'état d'erreur zéro ne peut pas être atteint par ce contrôleur. Par conséquent, il y aura toujours une erreur d'état stable dans la réponse du contrôleur p, comme indiqué sur la figure.

Bien que le contrôleur P assure la stabilité de la variable de processus avec une bonne vitesse de réponse, il y aura toujours une erreur entre le point de consigne et la variable de procédé réelle. La plupart des cas, ce contrôleur est fourni avec une réinitialisation manuelle ou une polarisation afin de réduire l'erreur lorsqu'il est utilisé seul. Cependant, l'état d'erreur zéro ne peut pas être atteint par ce contrôleur. Par conséquent, il y aura toujours une erreur d'état stable dans la réponse du contrôleur p, comme indiqué sur la figure.

Messages associés :

- Qu'est-ce que l'automatisation industrielle | Types d'automatisation industrielle

- Système domotique intelligent – Circuit et code source

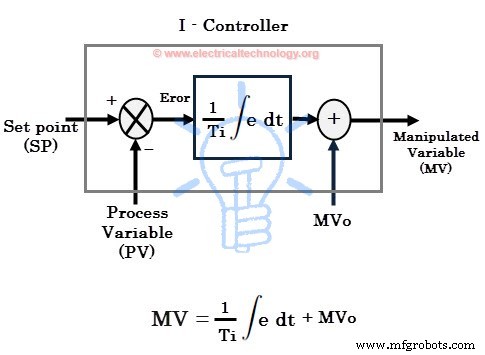

I-Controller

- Contrôleur intégré ou contrôleur I est principalement utilisé pour réduire l'erreur d'état stable du système. La composante intégrale intègre le terme d'erreur sur une période de temps jusqu'à ce que l'erreur devienne nulle. Il en résulte que même une petite valeur d'erreur entraînera la production d'une réponse intégrale élevée. À la condition d'erreur zéro, il maintient la sortie vers le dispositif de contrôle final à sa dernière valeur afin de maintenir une erreur d'état stable nulle, mais dans le cas d'un contrôleur P, la sortie est nulle lorsque l'erreur est nulle.

Si l'erreur est négative, la réponse intégrale ou la sortie sera diminuée. La vitesse de réponse est lente (signifie répondre lentement) lorsque le contrôleur I seul est utilisé, mais améliore la réponse en régime permanent. En diminuant le gain intégral Ki, la vitesse de réponse est augmentée.

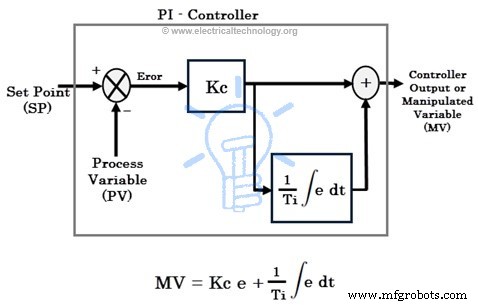

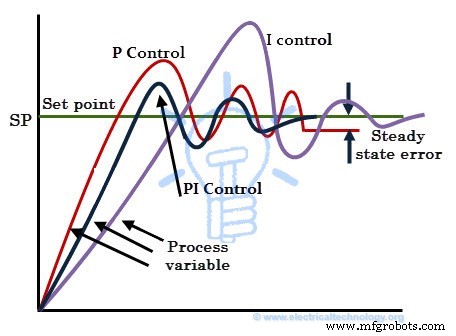

Pour de nombreuses applications, les commandes proportionnelles et intégrales sont combinées pour obtenir une bonne vitesse de réponse (dans le cas du contrôleur P) et une meilleure réponse en régime permanent (dans le cas du contrôleur I). Le plus souvent des contrôleurs PI sont utilisés en exploitation industrielle afin d'améliorer les réponses en régime transitoire et en régime permanent. Les réponses du contrôle I uniquement, du contrôle p uniquement et du contrôle PI sont présentées dans la figure ci-dessous .

D- Réponse du contrôleur

Un contrôleur dérivé ( ou simplementD-Controller) voit à quelle vitesse la variable de processus change par unité de temps et produit une sortie proportionnelle au taux de changement. La sortie dérivée est égale au taux de variation de l'erreur multiplié par une constante dérivée. Le contrôleur D est utilisé lorsque la variable du processeur commence à changer à grande vitesse.

Dans ce cas, le contrôleur D déplace le dispositif de contrôle final (tel que les vannes de contrôle ou le moteur) dans une direction telle qu'il contrecarre le changement rapide d'une variable de processus. Il convient de noter que le contrôleur D seul ne peut être utilisé pour aucune application de contrôle.

L'action dérivée augmente la vitesse de la réponse car elle donne un coup de pouce à la sortie, anticipant ainsi le comportement futur de l'erreur. Plus le contrôleur D répond rapidement aux changements de la variable de processus, si le terme dérivé est grand (ce qui est obtenu en augmentant la constante dérivée ou le temps Td).

Dans la plupart des contrôleurs PID, la réponse du contrôle D dépend uniquement de la variable de processus, plutôt que de l'erreur. Cela évite les pics de sortie (ou augmentation soudaine de sortie) en cas de changement soudain du point de consigne par l'opérateur. De plus, la plupart des systèmes de contrôle utilisent moins de temps dérivé td, car la réponse dérivée est très sensible au bruit dans la variable de processus, ce qui conduit à produire une sortie extrêmement élevée même pour une petite quantité de bruit.

Par conséquent, en combinant les réponses de contrôle proportionnelles, intégrales et dérivées, un contrôleur PID est formé. Un contrôleur PID trouve une application universelle ; cependant, il faut connaître les paramètres PID et les régler correctement pour produire la sortie souhaitée. Le réglage signifie le processus d'obtention d'une réponse idéale du contrôleur PID en définissant des gains optimaux de paramètres proportionnels, intégraux et dérivés.

Il existe différentes méthodes de réglage du contrôleur PID afin d'obtenir la réponse souhaitée. Certaines de ces méthodes comprennent les essais et erreurs, la technique de la courbe de réaction du processus et la méthode Zeigler-Nichols. Le plus souvent, Zeigler-Nichols et les méthodes d'essai et d'erreur sont utilisées.

Il s'agit du contrôleur PID et de son fonctionnement. En raison de la simplicité de la structure du contrôleur, les contrôleurs PID sont applicables à une variété de processus. Et aussi, il peut être réglé pour n'importe quel processus, même sans connaître le modèle mathématique détaillé du processus. Certaines des applications incluent le contrôle de la vitesse du moteur basé sur un contrôleur PID, le contrôle de la température, le contrôle de la pression, le contrôle du débit, le niveau du liquide, etc.

Régulateurs PID en temps réel

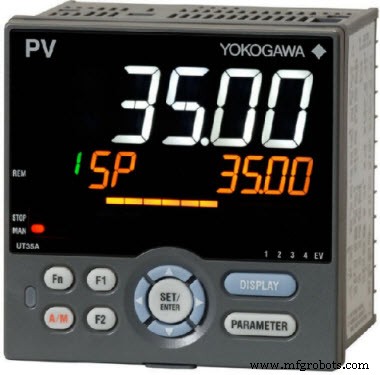

Il existe différents types de contrôleurs PID disponibles sur le marché actuel, qui peuvent être utilisés pour tous les besoins de contrôle industriel tels que le niveau, le débit, la température et la pression. Lorsque vous décidez de contrôler ces paramètres pour un processus à l'aide de PID, les options incluent l'utilisation d'un API ou d'un contrôleur PID autonome.

Les contrôleurs PID autonomes sont utilisés lorsqu'une ou deux boucles doivent être surveillées et contrôlées ou dans les situations où il est difficile d'accéder à des systèmes plus importants. Ces dispositifs de contrôle dédiés offrent une variété d'options pour le contrôle de boucle simple et double. Les contrôleurs PID autonomes offrent plusieurs configurations de points de consigne et génèrent également plusieurs alarmes indépendantes.

Certains de ces contrôleurs autonomes incluent les contrôleurs de température Yokogava, les contrôleurs PID Honeywell, les contrôleurs PID à réglage automatique OMEGA, les contrôleurs PID ABB et les contrôleurs PID Siemens.

La plupart des applications de contrôle, les API sont utilisés comme contrôleurs PID. Les blocs PID sont intégrés dans les automates/PAC et offrent des options avancées pour un contrôle précis. Les API sont plus intelligents et puissants que les contrôleurs autonomes et facilitent le travail. Chaque PLC comprend le bloc PID dans son logiciel de programmation, qu'il s'agisse de Siemens, ABB, AB, Delta, Emersion ou Yokogava PLC.

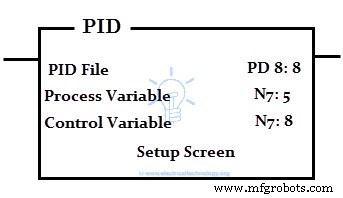

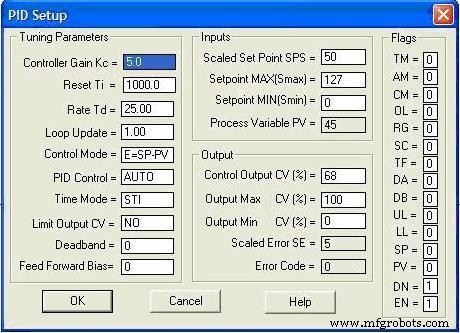

La figure ci-dessous montre le bloc PID d'Allen Bradley (AB) et sa fenêtre de configuration.

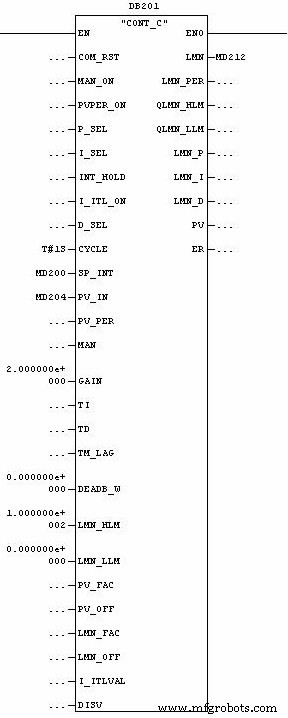

La figure ci-dessous montre le bloc Siemens PID .

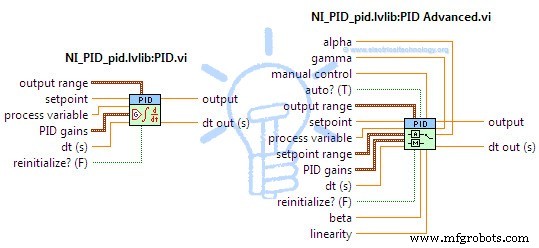

La figure ci-dessous montre le contrôleur PID VIs proposés par le jeu d'outils LabVIEW PID.

Technologie industrielle

- Qu'est-ce que l'impression 3D ? Principe de fonctionnement | Types | Candidatures

- Qu'est-ce que l'usinage par faisceau laser ? - Types et fonctionnement

- Qu'est-ce que le prototypage rapide ? - Types et fonctionnement

- Qu'est-ce que la fabrication additive ? - Types et fonctionnement

- Qu'est-ce que le brochage ? - Processus, travail et types

- Qu'est-ce que le soudage au laser ? - Fonctionnement, types et applications

- Qu'est-ce que le soudage par résistance ? - Types et fonctionnement

- Qu'est-ce qu'une machine à aléser gabarit? - Types et fonctionnement

- Qu'est-ce que l'extrusion ? - Fonctionnement, types et application