Conseils pour choisir une CNC

Ce n'est pas aussi effrayant que vous pourriez le penser

Comme la plupart des architectures numériques de fabrication, les contrôleurs numériques informatiques (CNC) ont progressé rapidement ces dernières années, produisant une vitesse de traitement beaucoup plus rapide et mettant en œuvre des algorithmes avancés, tout en offrant des interfaces utilisateur plus simples et plus intuitives. Alors comment choisir entre les différents types de CNC ? Besoin d'en choisir un ? Et comment introduiriez-vous de nouvelles versions ou des CNC entièrement nouvelles ?

Éliminons un problème critique dès le départ :il y a probablement plus d'options qu'on ne le pense. Comme Gisbert Ledvon, directeur du développement commercial, machine-outil, pour Heidenhain Corp., Schaumburg, Illinois, l'a expliqué, beaucoup de gens pensent qu'ils ne peuvent obtenir que le contrôle qu'ils ont vu dans la démonstration de la machine ou ce que le vendeur présente. Mais ce n'est généralement pas le cas. Il cite l'exemple de DMG Mori, un grand constructeur de machines sophistiquées. "Vous pouvez acheter une machine DMG avec la commande Heidenhain", a-t-il déclaré, "[ou] l'obtenir avec un Siemens ou avec un FANUC. La mécanique, le moulage, les vis à billes, le support de service, etc. sont tous les mêmes. » Ou comme Paul Webster, directeur de l'ingénierie CNC pour FANUC America Corp., Hoffman Estates, Illinois, l'a dit :« Le constructeur de la machine-outil décide du contrôle qui va être effectué sur [ses machines]. Mais l'utilisateur final influence cette décision dans une large mesure en spécifiant ce qu'il veut. »

Considérations relatives à la facilité d'utilisation

La facilité d'utilisation est la principale considération dans le choix d'une CNC pour de nombreux ateliers, probablement en raison du défi de trouver suffisamment de main-d'œuvre qualifiée. "La plupart du temps", a déclaré Webster, "ils veulent ce qu'ils ont déjà dans l'usine. Et en remontant aux années 70, 80 et au début des années 90, FANUC avait le contrôle le plus fiable et le contrôle le plus cohérent. Bien qu'il y ait un débat sur la convivialité des commandes FANUC (plus à ce sujet sous peu), elles sont certainement omniprésentes. "L'interface utilisateur de FANUC s'est développée au cours de 40 ans d'histoire", a observé Webster. "Et de nombreuses usines ont encore des commandes FANUC 6M, 6T et 10T qui ont plus de 30 ans." Cela indique également qu'il existe une commande FANUC appropriée pour pratiquement tout dans une usine qui a besoin d'une CNC, qu'il s'agisse d'un contrôleur de mouvement pour un équipement auxiliaire comme un convoyeur, une poinçonneuse, un centre d'usinage à cinq axes ou un Tour d'indexation avec huit broches indépendantes, chacune exécutant un processus différent. "Ce sont différents types de systèmes de contrôle, mais ils agissent et se sentent tous similaires", a expliqué Webster. "Ainsi, le type qui fait fonctionner la machine-outil peut sauter sur l'équipement auxiliaire et le faire fonctionner, le dépanner et effectuer la maintenance sans aucun problème."

Todd Drane, directeur régional des ventes pour Fagor Automation -USA, Elk Grove Village, Illinois, pense également qu'il est utile de standardiser un contrôle dans différentes zones de fabrication. Et Fagor implémente la même interface utilisateur d'une application à l'autre. "Avec Fagor Automation, si vous découvrez notre CNC de tournage, vous connaissez aussi notre CNC de fraisage, car les menus et les méthodes de création et d'exécution des programmes sont identiques", a déclaré Drane. « Bien sûr, sur un tour, vous appelez des cycles fixes différents de ceux d'une fraiseuse, mais la méthode pour les appeler est identique. L'avantage évident est que le personnel de votre atelier est plus interchangeable et polyvalent. Drane a ajouté que Fagor a également développé des CNC pour une variété d'applications qui vont au-delà du fraisage et du tournage traditionnels, pour inclure "le meulage, les lasers, les routeurs, le jet d'eau et les applications de contrôle de mouvement à usage général. Nous avons également la possibilité de créer rapidement et facilement des éditeurs, des écrans, des pages et des routines personnalisés sur toutes nos plates-formes CNC.

Webster et Drane désignent tous deux l'interface utilisateur, ou IHM (interface homme-machine) comme une considération clé. Mais à proprement parler, l'IHM est distincte de la CNC et, dans certains cas, le constructeur de la machine-outil superpose sa propre IHM personnalisée. Le constructeur est plus susceptible de le faire pour des applications spécialisées, comme le meulage, et parfois ils le font pour créer ce qu'ils espèrent être un avantage concurrentiel par rapport à une interface plus "générique". (Ledvon a noté que les utilisateurs de Heidenhain sont une exception dans la mesure où "l'ensemble de l'interface, le clavier et l'écran tactile lui-même affichent toujours la fonctionnalité Heidenhain. Nous n'avons vraiment personne qui recouvre cela, à l'exception de certains de leurs propres cycles.") les variations et la façon dont elles ont été créées dépassent le cadre de cet article. Nous nous concentrerons plutôt sur les distinctions entre ce que proposent les principaux fournisseurs de CNC.

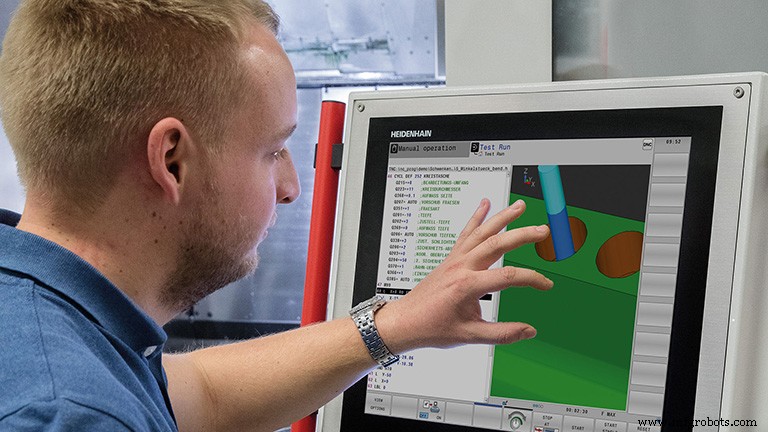

D'une manière générale, le contrôle FANUC omniprésent auquel nous avons fait référence plus tôt offrait la programmation de code M&G à partir d'un clavier et n'était pas très flashy. On pourrait dire qu'il était facile à utiliser parce que "tout le monde" savait comment l'utiliser. En ce qui concerne l'usinage cinq axes, un ingénieur a créé un programme d'usinage avec un package CAD/CAM et a utilisé un post-processeur pour générer le code M&G qui s'exécutait sur la machine. Les utilisateurs n'ont pas programmé et ne programment généralement toujours pas de travail sur cinq axes sur la commande. Ledvon a déclaré que le monde va au-delà de l'approche consistant à définir une ligne ou un rayon dans un langage abstrait. Nous nous dirigeons plutôt vers une programmation conversationnelle avec des "instructions plus courtes et claires qui disent "Je veux exécuter un cycle de forage" ou "Je veux exécuter un cycle de skiving". Vous répondez juste à quelques questions et la commande fait le reste pour tu. C'est là où nous en sommes maintenant. Ce sera plus interactif et plus simple. Et, sans surprise, la programmation sur machine se fera via des écrans tactiles plus grands avec des fonctionnalités de type smartphone (comme pincer pour rétrécir et toucher et glisser) pour marquer et copier, et ainsi de suite.

Ces changements sont en partie motivés par une jeune génération de machinistes qui entrent dans le domaine, mais Ledvon a déclaré que les opérateurs plus âgés adoptent également ces techniques, peut-être un peu plus lentement. "D'après notre expérience, après trois à six mois, ils ne veulent généralement pas retourner dans l'autre sens", a-t-il déclaré.

Heidenhain a longtemps adopté l'approche conversationnelle, mais FANUC ne dort pas. Il a introduit une interface tactile plus conviviale appelée iHMI en 2016 et a déployé des améliorations majeures au cours des derniers mois. Par exemple, Jody Michaels, directeur national des ventes de FANUC America, a déclaré que l'interface précédente rendait l'étalonnage cinématique si difficile qu'il nécessitait un expert FANUC. C'est maintenant une icône sur l'IHM. "Il vous suffit de remplir le blanc et d'appuyer sur le démarrage du cycle", a expliqué Michaels. "De toute évidence, vous devez vous assurer que des éléments tels que la sonde et le diamètre du stylet sont configurés en premier, mais c'est aussi simple que cela."

FANUC a également éclaté certaines des routines de détection, afin que les utilisateurs puissent les appliquer sans avoir à parcourir les anciens menus. Il a également ajouté la possibilité d'importer des données d'outils (avances, vitesses, informations de revêtement et autres descriptions d'outils) à partir de sources externes, ce qui est une pratique courante de l'industrie à laquelle FANUC avait résisté.

Michaels a également déclaré que l'iHMI de FANUC permet désormais l'importation directe de la géométrie réelle de la pièce dans un programme conversationnel. « Nous n'avons jamais eu la possibilité de faire cela. Vous pouvez maintenant importer un fichier DXF ou IGES, ou un modèle solide, afin de pouvoir programmer sans avoir à dessiner la pièce sur le contrôle. C'est un grand départ pour nous. » Ledvon a déclaré que cette capacité est beaucoup utilisée en Europe et se répand également en Amérique du Nord, en particulier pour les pièces plus simples et dans les ateliers de taille moyenne. « Profiter d'un importateur FAO pour convertir un fichier DXF ou IGES en un programme usinable, directement sur le contrôle, est beaucoup plus efficace que de retourner chez le gars CAD/CAM et d'attendre en ligne, car il doit alimenter cinq, six , sept, huit ou dix machines. Ledvon y voit également un moyen de responsabiliser les jeunes opérateurs qui adoptent cette approche, et émet l'hypothèse que cela contribuera à une meilleure rétention dans l'ensemble du secteur.

Pourtant, Webster a mis en garde contre toute modification radicale de l'interface utilisateur, en utilisant l'analogie selon laquelle changer les pédales d'accélérateur et de frein dans une voiture serait désastreux. "Nous sommes tirés dans deux directions, car les gens avec des usines pleines de FANUC ne veulent pas changer", a-t-il déclaré. «Nous devons donc garder tout similaire. Mais les nouveaux opérateurs qui sortent de l'école sont habitués aux smartphones et à des choses comme ça, et ils veulent utiliser un écran tactile et le simplifier. L'iHMI permet une partie de ce nouveau style mais ne nous éloigne pas tellement de l'interface existante que les gens paniquent. Il a ajouté que la grande majorité des machines exécutant la CNC FANUC utilisent l'IHM FANUC avec seulement des personnalisations limitées "pour les spécificités de la machine-outil, comme les écrans de maintenance et des choses comme les changeurs d'outils ou d'autres pièces qui ne sont pas définies par la CNC elle-même".

Pour sa part, Fagor a intégré à la fois des systèmes de programmation G-code et conversationnel sur la même CNC, "plus des systèmes CAD/CAM embarqués, des éditeurs interactifs et des modes d'aide combinés avec un toucher facile directement dans les manuels directement dans l'atelier depuis le clavier », a déclaré Drane. "Une fois qu'un programmeur ou un opérateur apprend et comprend ces CNC, ce qui est rapide et souvent en moins d'une journée, nous empilons ensuite de nouvelles fonctionnalités technologiques supplémentaires sur cette même plate-forme. Par conséquent, les opérateurs d'atelier doivent simplement apprendre de nouvelles fonctionnalités technologiques sur une plate-forme qu'ils connaissent déjà. Le facteur confort est évident et nous voyons de plus en plus de nouvelles technologies utilisées par les opérateurs. »

Précision et autres considérations relatives aux performances

Outre la facilité d'utilisation, d'autres considérations clés incluent la précision, la vitesse et la fiabilité de l'usinage. Heidenhain et Fagor seraient les seuls constructeurs de commandes capables de fournir l'ensemble du système de commande de mouvement. Comme Ledvon l'a dit, « vous obtenez le lecteur de nous, les balances, les encodeurs, les moteurs et le contrôle. Acheter quelque chose à un tiers laisse toujours quelque chose de côté lorsque vous entrez dans des micro-précisions et des super finitions de surface. Il attribue à ce facteur la position de leader de Heidenhain dans l'industrie exigeante de la fabrication de moules et ajoute que « 99 % du temps », lorsqu'un constructeur de machines-outils choisit la commande Heidenhain, il l'utilise pour l'ensemble du système. "Parfois, nous ne vendons pas le moteur", a déclaré Ledvon, "mais tous les moteurs Siemens ont un encodeur Heidenhain."

Webster a souligné que toutes les commandes FANUC « font tout au nanomètre près. La plupart des échelles ne sont pas précises à un nanomètre près. La perte de résolution n'est pas dans la CNC. C'est définitivement du côté de la machine, pas du côté du contrôle. Les fabricants de balances disent que leurs balances sont beaucoup plus précises que la machine mécanique, ce avec quoi je suis d'accord. Et les gars de la machine disent que leurs machines sont plus précises que le serrage. Les gars du serrage disent que [leurs appareils sont] plus précis que l'outillage. Ça ruisselle. Mais la CNC n'est en aucun cas le facteur limitant. Ce n'est même pas proche. Il a ajouté que FANUC construit ses propres moteurs et encodeurs, et que les encodeurs de moteur ont jusqu'à 32 millions d'impulsions par tour. "Lorsque vous parlez d'incrémenter une seule rotation d'une vis à billes en 32 millions de points, c'est beaucoup de résolution avec laquelle travailler." Quelle est la réponse? Discutez avec des utilisateurs en qui vous avez confiance et obtenez une démonstration complète !

Passant à la vitesse, les meilleures CNC utilisent toutes des processeurs de pointe et plus de mémoire pour traiter les programmes plus rapidement. Cela rend des choses comme l'usinage à grande vitesse bien meilleures que les années passées. Mais en plus d'une puissance de traitement brute accrue, il est utile de déterminer si le contrôle tire parti d'autres méthodes intelligentes pour augmenter l'efficacité. Cela inclut des fonctionnalités telles que le contrôle adaptatif, qui ajuste automatiquement la vitesse d'alimentation en fonction de la charge de l'outil, et le réglage automatique du servo.

Ce dernier s'est souvent appuyé sur un expert du fabricant de CNC. Mais les CNC de FANUC, Fagor et d'autres sont désormais plus efficaces pour "vérifier tous les retours sur tous les variateurs et moteurs et les régler automatiquement sur le réglage optimal", a expliqué Michaels. Cela peut apporter une amélioration significative si vous avez placé une quantité inhabituelle de poids sur la table de votre machine ou si vous avez autrement modifié votre configuration.

Ledvon a souligné les efforts de Heidenhain pour ajouter des fonctionnalités à ses menus conversationnels. « Par exemple, le meulage de gabarits est désormais l'une des caractéristiques de la commande. Nous pouvons réaliser des poches avec fraisage trochoïdal. Les choses que vous feriez normalement sur un système CAM peuvent désormais être effectuées directement sur la commande. L'objectif est de faire plus de choses sur une machine à cinq axes en une seule configuration. "Vous n'avez pas besoin de passer d'une machine à cinq axes à une meuleuse de gabarit pour rectifier une certaine partie d'une pièce spécifique", a-t-il déclaré. "Vous pouvez désormais faire les deux sur la machine à cinq axes, car la multifonctionnalité de différentes technologies peut désormais être gérée avec une seule CNC." Ledvon a également observé qu'une bonne machine-outil stable équipée d'échelles Heidenhain est "presque comme une MMT du point de vue de la précision, et vous pouvez au moins faire une pré-inspection sur la machine avant que la pièce ne se détache". C'est l'une des nombreuses façons dont une machine-outil sert de "centre névralgique", selon Ledvon, fournissant une mine d'informations utiles à l'usine.

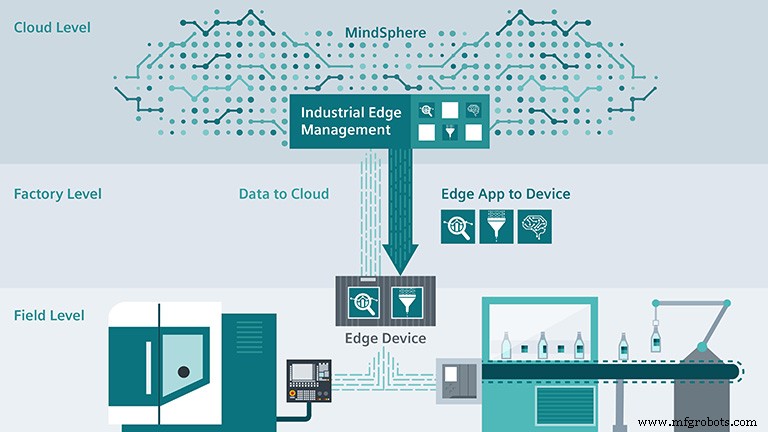

Tiansu Jing, chef de produit pour Siemens Industry Inc., Elk Grove Village, Illinois, a proposé un angle différent :l'informatique de pointe. L'informatique de périphérie conserve la plupart des calculs et des traitements sur l'appareil de périphérie et non sur la CNC, tandis que les machines continuent de fonctionner en temps réel. "Dans le passé, différentes CNC axées sur différentes applications et toutes les fonctionnalités associées, y compris le matériel, étaient développées en conséquence par les fournisseurs de contrôle", a-t-il expliqué. "De nombreux magasins ont choisi un contrôle spécifique en raison de cette différence." L'informatique de périphérie brise cette frontière et étend la capacité des CNC. "Avec l'edge computing, différentes applications peuvent être utilisées pour offrir plus de performances machine afin d'augmenter la qualité de coupe et la productivité." Jing a ajouté qu'en connectant la CNC à l'appareil périphérique, au serveur local et au cloud, "il existe des possibilités pour différentes entités d'offrir leur propre expertise au client final via des applications dans le cloud".

Sur un point connexe, Jing a déclaré que « le service à distance devient plus fiable et moins cher. Avec la solution complète de jumeau numérique, qui comprend non seulement une CNC virtuelle mais également des mécaniciens de machines virtuelles, les constructeurs de machines-outils et les fournisseurs de CNC peuvent disposer d'une solution complète pour dupliquer ce que les ateliers d'usinage utilisent et pour résoudre les problèmes des clients. Cette méthodologie peut réduire considérablement les temps d'arrêt causés par le problème et augmenter la productivité des utilisateurs finaux. Dans le même temps, cela réduira considérablement les coûts de service pour les constructeurs de machines. »

Des choses qui rendent les experts CNC fous

Il s'avère que les principaux fournisseurs de CNC constatent souvent que leurs clients n'utilisent pas pleinement la technologie incroyable pour laquelle ils ont déjà payé. Selon Michaels, continuer à utiliser la méthode du temps inverse dans l'usinage cinq axes en est un excellent exemple. "Nous amenons enfin les gens à utiliser le contrôle du point central de l'outil, le contrôle de la tolérance et la fonction des conditions d'usinage où vous pouvez accélérer l'ébauche et ralentir la finition indépendamment dans le programme", a-t-il déclaré. "Mais cela a pris des années et il y a encore des gens qui demandent à leur logiciel de FAO moderne de générer un programme avec un code temporel inverse G93", alors que la nouvelle méthode donne à la fois une coupe plus rapide et une meilleure finition.

Ledvon a déclaré que les utilisateurs ne profitent souvent pas pleinement des cycles d'usinage intégrés dans la commande, qui peuvent être beaucoup plus efficaces pour fabriquer une pièce. Il a donné l'exemple d'un client qui avait oublié que son écran tactile avait une touche flèche droite pour accéder à un autre cycle. Le client souhaitait ajouter un cycle de perçage à son programme. Il a donc utilisé son logiciel de FAO pour créer environ 200 lignes de code pour ce faire, alors qu'il aurait pu simplement appuyer sur la flèche et répondre à quelques questions pour créer le cycle de perçage.

"Beaucoup de gens supposent que la commande ne fait que ce qu'une autre machine a fait il y a un an ou trois ans", a-t-il observé, "et ce n'est pas le cas. C'est pourquoi nous encourageons la formation."

Webster a déclaré que la réticence à adopter la programmation CAM moderne est probablement le principal facteur de perte de productivité. Parfois, c'est juste un échec d'utilisation du dernier post-processeur. "Il existe des fonctionnalités de code G utiles que les gens n'utilisent pas, soit parce qu'ils ne savent pas qu'elles existent, soit parce que leur système CAD/CAM ne les prend pas en charge", a-t-il expliqué. «Nous voyons encore beaucoup de gens publier des programmes à partir de leur système CAD / CAM avec des G-1 directs. [Ils font] juste de très petits mouvements linéaires de segment de ligne, même s'il existe de nombreuses nouvelles techniques et fonctions de programmation. De nombreux systèmes de FAO et les post-processeurs ne sont pas aussi à jour que les CNC sur le terrain, mais la CAO/FAO est aujourd'hui très peu coûteuse et beaucoup plus facile à utiliser. » Parfois, le meilleur investissement consiste à utiliser pleinement l'investissement que vous avez déjà fait.

Alors quoi obtenir ?

Lors du choix d'une CNC, examinez sérieusement votre modèle d'entreprise, a conseillé Ledvon. « Pour effectuer principalement des travaux de production avec de grandes tailles de lots, avec des opérateurs qui ne sont pas très qualifiés, il faut certainement normaliser sur un contrôle. Mais je ne pense plus que ce soit le moyen de gagner de l'argent. Pour vous développer dans de nouveaux segments de marché ou pour obtenir une activité à marge plus élevée avec des tailles de lots plus petites, vous avez besoin de flexibilité dans votre configuration. » Cela signifie des machines multifonctions et les meilleures commandes pour les applications qu'une entreprise décide de poursuivre. «Parce que si vous continuez à acheter le même contrôle que le magasin d'à côté, la seule façon de rivaliser est le prix. Vous devez trouver un moyen de vous différencier, et c'est une façon de le faire."

Système de contrôle d'automatisation

- ips pour choisir le bon service de réparation CNC

- 4 conseils pour les débutants en fraiseuse CNC

- Conseils de sécurité sur le lieu de travail pour les machinistes CNC

- Conseils d'entretien simples pour vos machines CNC

- Conseils pour choisir la bonne machine CNC

- 7 conseils d'achat pour le routeur CNC ATC

- Conseils pour la configuration et le câblage des boîtiers du panneau de commande

- 7 conseils pour choisir un atelier d'usinage

- 4 astuces sous le radar pour une productivité CNC 5 axes