Pauses dans l'impression 3D :inserts et changements de couleur

Lorsqu'un utilisateur d'une imprimante 3D FDM atteint des connaissances moyennes, il cherche à augmenter la complexité de ses pièces imprimées, tant en termes de fonctionnalité que de finition. Ensuite, une série de conseils pour augmenter les performances d'une imprimante 3D sont abordés grâce aux arrêts programmés et aux inserts métalliques.

Arrêt programmé

L'arrêt programmé est une action très simple à réaliser et que beaucoup d'utilisateurs ont peur de faire. La première étape pour s'arrêter est de savoir exactement à quelle hauteur (en millimètres) vousvoulez arrêter l'impression pour quelque raison que ce soit. Selon le logiciel de laminage utilisé par l'utilisateur, il peut être trouvé directement (numéro de couche X) ou indirectement (X mm). Dans ce dernier, il faut rechercher le numéro du calque où vous voulez vous arrêter et multipliez-le par l'épaisseur de chaque couche pour obtenir la hauteur totale en millimètres.

Une fois la hauteur totale connue, par exemple 14 mm, il existe deux manières de programmer la butée :directement dans le GCode ou dans le logiciel de laminage.

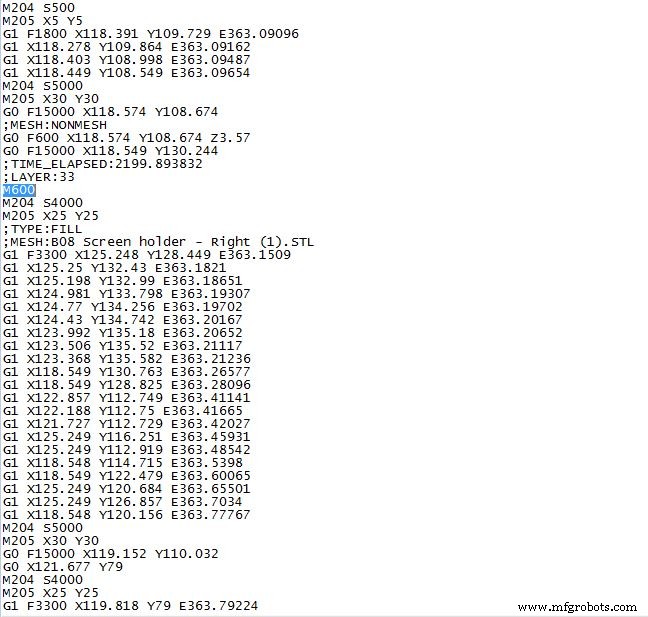

Au début de l'impression 3D, le GCode d'une pièce était modifié pour programmer un arrêt à la hauteur souhaitée. Pour cela l'utilisateur doit rechercher la hauteur de couche (Layer) et dans la ligne suivante du code saisir la commande M600 . Cette commande est le changement de filament qui apporte des imprimantes 3D prédéfinies qui utilisent Marlin ou ses dérivés.

Image 1 :GCode avec arrêt M600

Il existe actuellement une autre méthode pour arrêter de manière beaucoup plus simple . Logiciels de laminage comme Cura3D avoir un plugin pour effectuer différents types d'arrêts. Comme il est ainsi très facile d'effectuer cette action, les paragraphes suivants expliquent les types d'arrêts possibles.

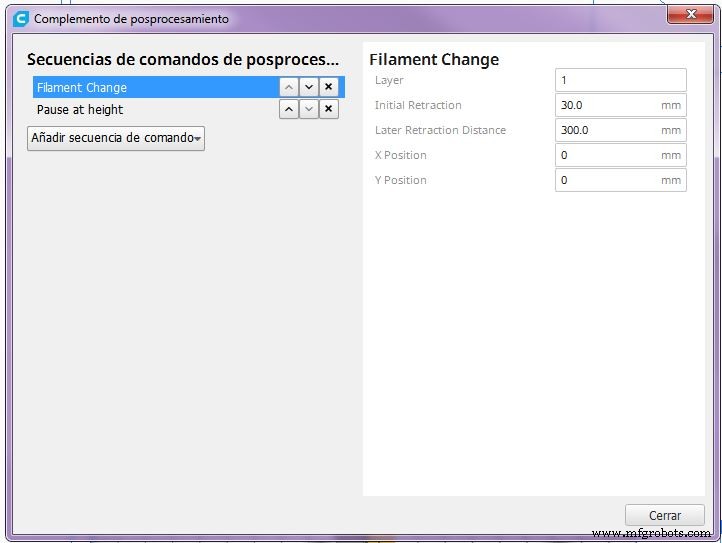

Changement de filament

L'arrêt de changement de filament est une action idéale lorsque l'on souhaite réaliser des pièces en plusieurs couleurs avec une seule extrudeuse, bien que l'utilisateur doive tenir compte lors de la conception que cela n'est valable que pour les changements de couleur le long de l'axe Z et à différentes hauteurs de couche. Pour programmer le changement de filament avec le Cura3D, allez dans "Extensions -> Postprocessing -> Modify GCode" et sélectionnez "Change Filament", où vous devez sélectionner la hauteur de couche, la longueur de rétraction et d'insertion du filament et la position où l'on souhaite déplacer le HotEnd pendant l'arrêt. Cette configuration peut être répétée autant de fois que l'utilisateur le souhaite.

Image 2 :Changez le filament avec la polymérisation 3D. Source :Cura 3D

Arrêter à la hauteur souhaitée

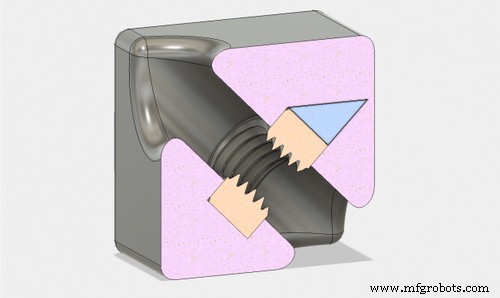

Effectuer un arrêt à une certaine hauteur est très utile pour introduire un élément dans la pièce en cours d'impression, comme d'autres pièces imprimées, des aimants ou des écrous. Incorporer des écrous à l'intérieur des pièces imprimées est une action vraiment intéressante et productive lors de la fabrication de pièces fonctionnelles. Pour cela, la conception doit être réalisée en tenant compte de la taille de l'écrou (longueur entre faces sur les deux axes), le jeu nécessaire du logement et la position de placement de l'écrou lui-même. Si la position de l'écrou laisse des espaces sans matière, ce qui est courant lorsque l'écrou n'est pas placé parallèlement à la base d'impression, il est recommandé d'imprimer une pièce pour la placer au-dessus de l'écrou lui-même, qui parvient à occuper l'espace libre jusqu'à la hauteur de couche qui a été arrêtée. L'image suivante montre ce qui a été expliqué ci-dessus ; la partie violette est la pièce de base, la partie ocre est l'écrou et la partie bleue est la pièce imprimée pour occuper l'espace non désiré.

Image 3 :Comment insérer un écrou dans un plan incliné. Source :Markforgé

Ce type d'arrêt est programmé dans Cura3D dans la section :"Extensions -> Post-traitement -> Modifier GCode" et sélectionnez "Pause en hauteur" . Tant avec ce type d'arrêt qu'avec le "Changement de filament", lorsque l'imprimante 3D atteint la hauteur sélectionnée, elle arrête l'impression jusqu'à ce que l'utilisateur la reprenne en appuyant sur l'un des boutons à l'écran.

Insert métallique

Une alternative à l'incorporation d'écrous au milieu d'une impression consiste à utiliser des inserts métalliques. Indépendamment du type d'insert, l'utilisateur doit être clair sur les deux facteurs clés des inserts :résistance à l'extraction et résistance à la rotation . La résistance à l'extraction est l'opposition de l'insert à sortir de son logement lorsque la vis est serrée. Il s'agit d'une valeur qui peut être augmentée en augmentant la longueur de l'insert. La résistance à la rotation est l'opposition de l'insert à tourner sur lui-même lors du serrage de la vis. Dans ce cas, la résistance augmente avec l'augmentation du diamètre du trou. Un autre aspect à prendre en compte de manière générique est le diamètre nécessaire pour chaque type et taille d'insert, étant nécessaire de consulter la fiche technique du fabricant pour obtenir le diamètre de trou recommandé.

Les points ci-dessus étant clairs, en impression 3D, il est courant d'utiliser deux types d'inserts :les inserts filetés à chaud et les inserts filetés autotaraudeurs.

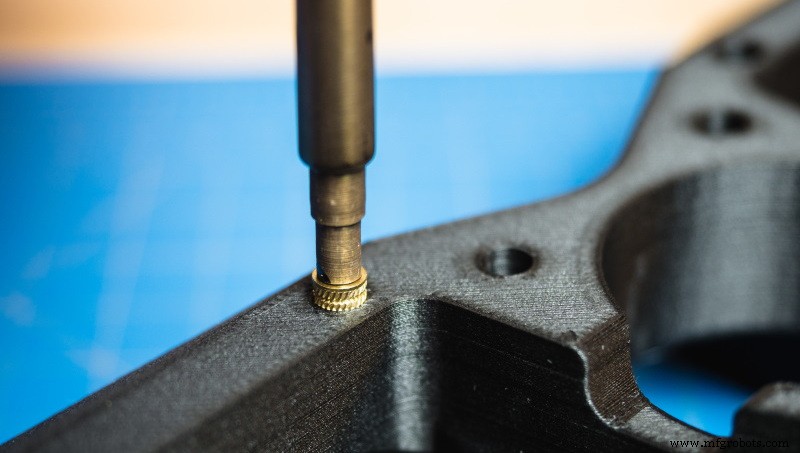

Inserts filetés chauffants

Ces types d'inserts sont utilisés avec des matériaux thermoplastiques , qui fondent à basse température. Le mode d'utilisation est très simple et ne nécessite que d'avoir une thermosoudeuse ou une autre source de chaleur, qui par contact chaud avec l'insert. La géométrie de ces composants est conçue pour que lorsque le plastique fond des parois du trou, une union résistante se forme, ce qui l'empêche de sortir ou de tourner sur lui-même.

Image 4 :Présentation de l'insert chauffant. Source :Markforgé

Ces types d'inserts sont idéaux pour la plupart des pièces et matériaux utilisés dans l'impression 3D FDM.

Inserts filetés autotaraudeurs de type ensat

Certains matériaux utilisés dans l'impression 3D SLS et résine fondent à des températures plus élevées ou ne se comportent pas de manière stable lorsqu'ils sont chauffés. Dans ces cas, il est recommandé d'utiliser des inserts filetés autotaraudeurs (douille Ensat).

Ce type d'insert permet l'union par vis à haute capacité de charge et température . Sa forme conique à l'extrémité inférieure accompagnée d'une rainure de coupe, crée automatiquement le filetage dans le trou. Pour les insérer, il suffit d'une vis avec le diamètre intérieur de l'insert et de deux écrous pour faire contre-écrou.

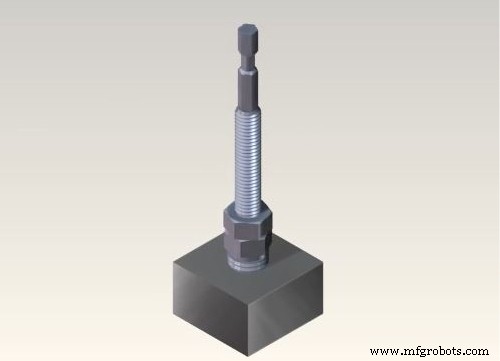

Image 5 :Système de contre-écrou. Source :Norelem

Pour ces deux types d'insertions, il existe également un outil spécial, recommandé pour les utilisateurs qui effectuent ce type de processus comme d'habitude.

Conclusion

Suivant les conseils mentionnés ci-dessus, tout utilisateur d'un L'imprimante 3D peut augmenter son champ d'application grâce à l'augmentation de la fonctionnalité de ses pièces.

impression en 3D

- Soudage et collage de pièces en plastique imprimées en 3D

- Combiner l'impression 3D et la robotique pour créer des usines intelligentes

- Impression 3D et Formule 1 :5 tendances dans le sport automobile

- Conception générative et impression 3D :la fabrication de demain

- Impression 3D FDM :Comparaison des filaments ASA, PETG et PC

- 4 façons dont l'impression 3D améliore les opérations de maintenance et de réparation

- Solutions d'impression 3D pour les sociétés pétrolières et gazières

- Fabrication additive en médecine et en dentisterie

- Densités et longueurs des filaments d'impression 3D