Comprendre les matériaux composites

Dans un article de blog précédent, nous avons analysé les principales différences entre les thermoplastiques d'impression 3D les plus populaires. Alors que leur faible température de fusion et leur simplicité générale d'impression permettent des pièces rapides et faciles, les thermoplastiques laissent à désirer en ce qui concerne les propriétés mécaniques telles que la résistance, la rigidité et la résistance à la chaleur. Heureusement, en utilisant une technologie similaire à la fabrication de filaments fondus (le processus d'impression thermoplastique le plus populaire), Markforged a développé un moyen d'imprimer en 3D des composites qui surpassent les propriétés des thermoplastiques à presque tous les égards.

Lire notre Guide de conception des composites

Que sont les composites ?

Les composites sont des matériaux fabriqués à partir de deux substances ou plus qui, lorsqu'elles sont combinées, ont des propriétés différentes de celles des composants d'origine. Ils sont constitués de deux éléments principaux :une matrice et un renfort. Pour les composites de fibres typiques, le renfort (fibre de carbone ou fibre de verre, par exemple) est formé dans la forme préférée puis recouvert d'une matrice, souvent un époxy ou un thermoplastique, pour conserver sa structure. Les composites sont bénéfiques en raison des traits synergiques qui découlent de la combinaison de matériaux, leur permettant de surpasser de loin les thermoplastiques tout en maintenant une faible densité. En fait, de nombreuses couches de fibre de carbone sont plus solides que l'acier à un dixième du poids.

Il existe de nombreux types de matrices et de renforts qui composent de nombreux matériaux composites différents; dans cet article, nous examinerons spécifiquement les composites imprimés en 3D de Markforged, leurs propriétés et leurs applications idéales.

Demander une démo

Composites imprimés en 3D

Comme toutes les autres pièces composites, les composites imprimés en 3D de Markforged sont constitués de deux composants :une matrice et un renfort. Notre matrice s'appelle Onyx, un thermoplastique à base de nylon, et le renfort est l'une de nos quatre fibres continues. Ces fibres de renforcement comprennent la fibre de carbone, la fibre de verre, la fibre de verre haute résistance à haute température et le Kevlar®.

Fibre de verre

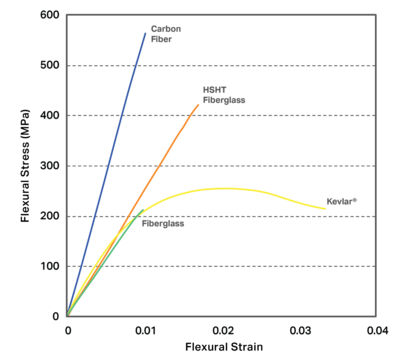

La fibre de verre est notre fibre de renforcement d'entrée de gamme. Comme son nom l'indique, il est composé de fibres de verre liées entre elles en un filament. La fibre de verre est une bonne fibre de renfort pour débutant car elle est performante tout en restant peu coûteuse. En flexion, la fibre de verre est quatre fois plus résistante et onze fois plus rigide que l'ABS. Cela offre un moyen efficace de commencer à imprimer en 3D des outils industriels, des montages et des pièces de serrage qui nécessitent plus de résistance qu'un thermoplastique ne serait en mesure d'offrir.

Fibre de carbone

La fibre de carbone est la plus solide et la plus rigide des fibres de renforcement de Markforged. Avec un rapport résistance/poids presque deux fois supérieur à celui de l'aluminium 6061, les pièces en fibre de carbone imprimées en 3D peuvent surpasser celles usinées en métal. La fibre de carbone fléchit également très peu lorsqu'elle est sollicitée, ce qui lui donne un avantage sur l'aluminium qui se déforme plastiquement lorsqu'elle est chargée.

Parce que la résistance de la fibre de carbone rivalise avec celle du métal, nos clients l'utilisent souvent pour imprimer des pièces qu'ils usineraient normalement. Cela inclut les mâchoires molles, les pièces d'utilisation finale et les outils de formage de production.

Kevlar

Le Kevlar est une fibre de renforcement plus spécialisée avec des qualités uniques. Il est extrêmement durable; les pièces renforcées de Kevlar peuvent prendre un coup sans faillir. C'est aussi la plus légère des fibres de renfort Markforged, avec une densité 15 à 20 % inférieure aux autres. L'une des caractéristiques les plus notables du Kevlar est sa capacité à se déformer plastiquement sans perdre en résistance. Les pièces renforcées de Kevlar permettent un certain fléchissement lorsqu'elles sont chargées vers le maximum, ce qui entraîne un mode de défaillance plus progressif. Par exemple, la fibre de carbone, qui est plus rigide, mais beaucoup plus cassante, tombe en panne complètement et sans avertissement lorsqu'elle est chargée à son maximum. Le Kevlar, d'autre part, se déforme jusqu'à ce que les fibres commencent à se détériorer une à la fois, offrant une défaillance beaucoup plus prévisible.

En raison de sa faible densité et de sa durabilité supérieure, le Kevlar est un excellent candidat pour les applications impliquant de nombreux mouvements et des contacts répétés avec d'autres pièces. Nos clients l'utilisent pour imprimer en 3D des effecteurs terminaux, des mannequins de crash test, des butées mécaniques et d'autres applications impliquant des charges variables.

Demander un échantillon gratuit

Fibre de verre haute résistance et haute température

La fibre de verre HSHT est un autre renfort spécialisé. Comme son nom l'indique, il s'agit d'une version résistante à la chaleur et à haute résistance de la fibre de verre. Il conserve sa rigidité à des températures allant jusqu'à 300 degrés Fahrenheit. Le HSHT présente également une résistance aux chocs incroyable :30 fois celle de l'ABS et plus de 100 fois celle du PLA. De plus, la fibre de verre HSHT est notre fibre la plus élastique; il fléchira au fur et à mesure qu'il sera chargé, puis reviendra à sa forme d'origine lorsque la charge sera retirée. C'est une propriété avantageuse pour les pièces qui nécessitent des flexions répétées sans déformation permanente.

Les propriétés ci-dessus permettent à HSHT de résister à la déformation plastique lors du serrage répété et du choc thermique de certains processus de fabrication. Nos clients utilisent HSHT pour imprimer en 3D des montages de soudage, des thermoformages, des moules thermodurcissables, des inserts de moules d'injection, des moules de soufflage et des pièces pour d'autres applications à fort impact et à haute température.

Impression 3D composite

L'impression 3D composite donne aux concepteurs et aux ingénieurs la possibilité d'exploiter un ensemble diversifié de propriétés de matériaux pour des applications tout au long du cycle de fabrication. Les caractéristiques spécialisées présentées par les quatre fibres que nous avons couvertes dans cet article ouvrent des opportunités d'appliquer la fabrication additive là où elle ne l'a jamais fait auparavant.

Vous voulez savoir où l'impression 3D s'intègre dans votre entreprise ? Parlez à l'un de nos spécialistes des produits pour discuter.

impression en 3D

- Comprendre les deux types fondamentaux de matériel SLS

- Qu'est-ce que les matériaux composites ?

- Comprendre la découpe laser à fibre robotique par rapport à la découpe plasma

- matériau composite de SD Mines présenté lors d'un concours de pont composite

- Matériaux composites :où les trouver au NPE2018

- Impression 3D de matériaux composites :un guide d'introduction

- Matériaux composites SIGRATHERM® ePCM

- Comprendre la flexibilité d'un matériau

- Comprendre la fragilité des matériaux