Le voyage vers le métal du jour suivant... et une surprise ?

Ce sera une lecture de 5 à 7 minutes, alors prenez un café !

Depuis l'expédition du Mark One en 2014, Markforged est resté déterminé à améliorer l'expérience utilisateur, grâce à des améliorations logicielles, à la qualité de fabrication, au support client et à l'ingénierie de nouveaux produits et matériaux. Un dévouement à la qualité et une culture d'amélioration continue sont au cœur du code source de notre entreprise et sont les principes directeurs qui unissent les gens ici chez Markforged. Nous sommes obsédés par l'ingénierie de produits de qualité et inlassablement à la recherche de moyens plus simples, plus intelligents et plus robustes pour responsabiliser nos clients.

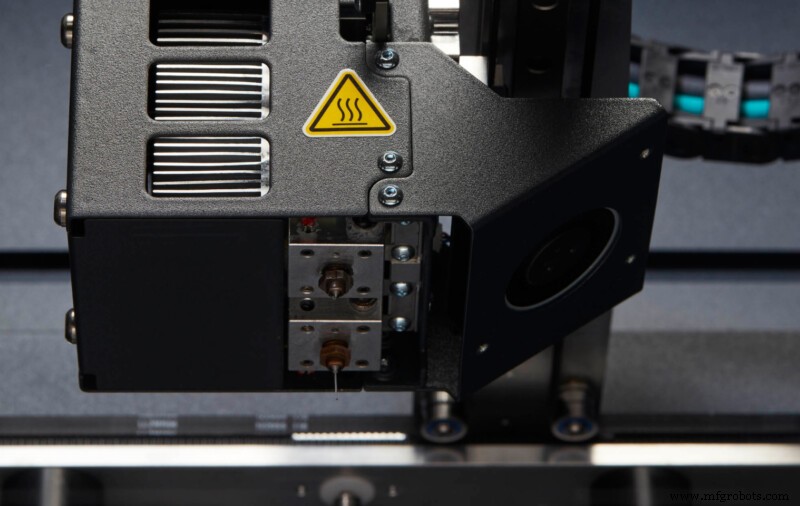

Lorsque nous nous sommes lancés dans le voyage Metal X en 2017, nous pensions que nous allions nous promener tranquillement dans le pâté de maisons, mais à mi-chemin du développement, nous nous sommes retrouvés à foncer tête baissée sur une route en territoire inconnu. Metal X était destiné à être un système simple qui nécessitait une nouvelle ingénierie minimale; nous avions prévu d'utiliser une imprimante à double extrusion, un peu comme la X7, qui extruderait une matière première MIM au lieu d'Onyx, et une libération de céramique au lieu de fibre. Ensuite, nos clients n'ont eu qu'à frapper à la porte de leur sympathique boutique MIM de quartier, et le tour est joué, des pièces métalliques frittées sont sorties ! Facile, peasy, non?

Il s'avère que ce n'était pas si simple. Notre hypothèse selon laquelle nos clients avaient accès à des fours MIM locaux prêts à fritter des pièces à la demande a été rapidement vérifiée; Afin de tirer pleinement parti de l'impression 3D de métal, la plupart des clients avaient besoin de leurs propres fours. Le problème était que les fours industriels disponibles dans le commerce capables de fritter des matériaux MIM commençaient à environ un demi-million de dollars et étaient censés gérer des volumes de production de dizaines de milliers de pièces par mois, avec des coûts d'exploitation correspondants. La plupart des fours de laboratoire, en revanche, étaient destinés à des coupons d'échantillons de matériaux beaucoup plus petits et ne conviendraient pas à de nombreuses pièces imprimées. Pour en faire une solution viable pour nos clients à l'échelle de l'impression 3D, nous aurions besoin de concevoir nos propres fours. C'est ce que nous avons fait.

Depuis que nous avons annoncé Metal X au CES en 2017, nous avons progressivement introduit de nouvelles fonctionnalités et de nouveaux matériaux, une qualité d'impression améliorée, une précision dimensionnelle, une vitesse d'impression et une facilité d'utilisation du système.

2018

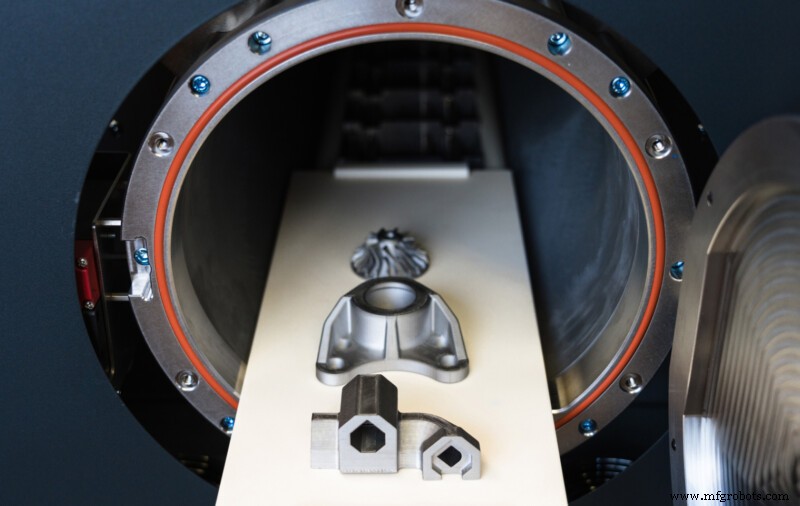

Les premiers systèmes Metal X, composés de l'imprimante Metal X, Wash-1 et Sinter-1, ont été mis en ligne. Metal X était capable de produire des pièces en acier inoxydable 17-4PH.

Plus tard dans l'année, l'acier à outils H13 a rejoint la gamme de matériaux.

Markforged University est agréée pour enseigner le DfAM pour les composites et le métal.

2019

Les aciers à outils Inconel 625, A2 et D2 ont rejoint la gamme de matériaux.

Eiger a gagné des options pour imprimer en remplissage solide et une hauteur de couche ultrafine de 50 microns.

Canalisant la chaleur estivale, nous avons sorti le Sinter-2 plus grand et plus rapide en juillet.

Alors que le temps se refroidissait progressivement à l'automne, Sinter-1 a également commencé à refroidir progressivement les pièces, car il a appris à exécuter un cycle de recuit pour les aciers à outils H13, A2 et D2.

2020

Le cuivre pur rejoint la gamme de matériaux.

De nouvelles fonctionnalités logicielles ont permis la résistance aux fuites en 17-4PH, H13 et cuivre. La qualité d'impression est améliorée grâce à la surveillance de la température de la chambre et au remplissage des espaces.

Sinter-2 a acquis la capacité d'Express Run, ce qui a réduit le temps de cycle pour les petites pièces à 17 heures.

La vitesse d'impression des radeaux augmente de 2 à 3 fois, en tant que précurseur du Next Day Metal.

Compte tenu de la capacité de frittage accrue de Sinter-2, l'imprimante est devenue le facteur limitant de la productivité du système. Début 2021, nous avons commencé à proposer des offres groupées multi-imprimantes pour améliorer le débit de Metal X. Mais plus important encore, nous approchions d'une percée sur le principal goulot d'étranglement du processus :la vitesse d'impression.

Aujourd'hui, nous sommes heureux d'annoncer une étape importante de notre aventure Metal X :Next Day Metal .

Next Day Metal est le point culminant des améliorations de processus au cours des trois dernières années et des tests exhaustifs requis pour en arriver là. L'ensemble de la flotte de Metal X est devenu plus rapide grâce à une mise à jour en direct, et il est désormais possible de passer de l'art à la pièce en aussi peu que 28 heures.

Impression sur métal plus rapide

Nous avons commencé à expérimenter les vitesses d'impression, remettant en question nos anciennes hypothèses sur la corrélation entre vitesse et qualité. Une impression plus rapide a été mise en œuvre pour 17-4PH, avec des améliorations similaires à venir bientôt dans la gamme de matériaux. La même imprimante peut désormais doubler son débit, et doubler le nombre d'imprimantes, eh bien, double cela. Un Sinter-2 devient soudainement beaucoup plus facile à remplir.

Temps de lavage et de séchage améliorés

La caractérisation continue des temps de déliantage pour les pièces imprimées avec divers paramètres a conduit à des modèles plus précis pour estimer le temps de lavage.

Sinter Overnight avec Sinter-2. Nous avons construit un plus grand four, puis l'avons rendu plus rapide.

Sinter-2 est l'un des équipements les plus sophistiqués jamais construits par Markforged. Le système avancé de capteurs et de modules de contrôle nous permet de continuer à l'améliorer grâce au logiciel, longtemps après l'expédition et l'installation du matériel. Sinter-2 dispose d'un Express Run de 17 heures, pour le frittage pendant la nuit de lots de pièces pesant <250g.

Clients de Metal X, en savoir plus sur Next Day Metal ici.

Bien qu'il soit certainement agréable d'avoir des pièces plus rapidement, Next Day Metal vous donne la possibilité d'entrer des pièces avec moins d'effort, et peut-être plus rapidement, que même votre meilleur ami dans l'atelier d'usinage. Découvrez comment Angus 3D Solutions a pu aider son client à éviter à son client pétrolier et gazier un gros mal de tête et une petite fortune avec des pièces à rotation rapide.

impression en 3D

- Industrie 4.0 et IoT :tendances du marché pour les prochaines années

- Quelle est la différence entre une tôle, une plaque et une feuille ?

- La fabrication intelligente et l'IoT sont le moteur de la prochaine révolution industrielle

- Transformation numérique de la chaîne d'approvisionnement :maintenant et après

- Le voyage 6G commence par un bang (et un lancement)

- Technologie sous-marine pétrolière et gazière La prochaine étape

- Fidèle à la forme :la valeur du repoussage et de l'hydroformage des métaux

- L'extrusion de métal 3D est-elle la prochaine vague d'additif ?

- Quelle est la différence entre la fabrication de métaux et le soudage de métaux ?