Aérostructures composites sur le marché émergent de la mobilité aérienne urbaine

L'idée d'une voiture volante a longtemps été annoncée dans la culture populaire, depuis les Jetsons dessin animé du début des années 60 à Star Wars landspeeder dans les années 70, et de nombreuses autres incarnations dans la science-fiction plus récente. La promesse qu'ils ont tous faite est un avenir où le transport quotidien pourrait entrer dans la troisième dimension et contourner le trafic et les embouteillages qu'est le navettage moderne. De plus, leur hypothèse était qu'un transport aussi facile était juste au coin de la rue - un défi technique non insurmontable. Aujourd'hui, près de 60 ans après les Jetsons , il semble que nous soyons enfin à l'aube d'une telle révolution des transports.

Il existe, à l'heure actuelle, plusieurs programmes de développement d'avions très avancés sur la voie de la fabrication et des essais en vol qui visent à faciliter le transport de passagers et/ou de fret dans les grandes zones urbaines du monde entier au cours des cinq prochaines années. Tous ces avions sont alimentés par batterie et dépendent grandement de la puissance d'économie de poids et de résistance des composites.

UAM, AAM, eVTOL

Quelle est cette révolution des transports ? Il porte plusieurs noms. Tout a commencé avec les avions électriques à décollage et atterrissage verticaux (eVTOL), mais cela peut parfois être trop spécifique, de sorte que l'industrie est passée à la mobilité aérienne urbaine (UAM). La NASA préfère la mobilité aérienne avancée (AAM), qui couvre de nombreuses bases et supprime la nature urbaine de la technologie, malgré le fait que l'AAM est tout à fait conçue pour l'environnement urbain.

Quel que soit le nom - nous utiliserons ici l'UAM le plus courant - les avions de ce genre sont conçus pour remplir l'une des deux fonctions. L'un consiste à fournir un service de taxi aérien piloté ou autonome, transportant des personnes d'un point A à un point B (héliport/aéroport à héliport/aéroport) sur une distance de 25 à 400 kilomètres, intra-urbain ou interurbain. La deuxième fonction est de fournir un transport de fret autonome dans des environnements similaires.

Les aspects économiques et les paramètres de l'UAM sont nombreux et ne peuvent pas tous être explorés ici (KPMG offre un bon aperçu de la technologie et de ce qui se cache derrière), mais l'un des principaux moteurs est l'urbanisation rapide de la planète. D'ici 2050, selon l'ONU, 68% de la population mondiale - environ 7,1 milliards de personnes - vivra dans des zones urbaines. Cela exercera une pression considérable sur les infrastructures de transport, rendant les déplacements en voiture de plus en plus difficiles. L'expansion des voyages dans l'espace aérien au-dessus des villes devrait atténuer cette pression. D'où le marché en plein essor de l'UAM.

Qualité aérospatiale, quantité automobile

Indépendamment des forces du marché et de l'économie, les fabricants d'UAM sont entrés dans un territoire de fabrication de composites jusqu'ici inexploré. Les avions UAM, pour entrer en service, doivent être certifiés par l'autorité qui régit les voyages aériens, de la même manière que les gros avions commerciaux sont certifiés. Aux États-Unis, c'est la FAA et en Europe, c'est l'EASA. L'obtention de cette certification nécessite que l'avion réponde à certaines mesures de sécurité et de performance. L'utilisation de composites pour répondre aux exigences de certification, bien que non négligeable, est facilement à la portée de plusieurs combinaisons courantes de matériaux et de processus.

Cependant, les fabricants d'UAM envisagent également des volumes de production à taux plein dans les centaines d'unités, voire des milliers. On est loin du taux de huit par mois pour la fabrication du Boeing 787 ou de l'Airbus A350. Pour atteindre de tels taux, il faudra développer des technologies de processus, de contrôle de processus et d'automatisation capables de produire de manière répétée, fiable et efficace des aérostructures de haute qualité conformes aux spécifications. Ainsi, la fabrication UAM est devenue l'enfant d'affiche pour l'expression commune des composites, « Qualité aérospatiale, quantité automobile ».

L'un des leaders du service de taxi aérien est, comme on pouvait s'y attendre, Uber, qui a créé Uber Elevate, un service de covoiturage aérien. Uber Elevate a passé un contrat avec plusieurs partenaires de fabrication UAM qui construiront des avions pour l'entreprise. Ceux-ci incluent Aurora Flight Sciences, Bell, Embraer, Hyundai, Jaunt Air Mobility, Joby Aviation, Overair et Pipistrel Vertical Solutions.

Mischa Pollack, responsable de la conception et des structures de véhicules chez Uber, a déclaré lors d'une présentation CAMX 2020 que la société anticipait une certification initiale de son service dans quelques villes d'ici 2023, suivie d'une expansion en 2026, puis d'une mise à l'échelle significative en 2028. D'ici 2035, a-t-il déclaré, Uber Elevate s'attend à proposer des services de covoiturage aérien sur plus de 50 marchés avec une demande de 10 000 avions UAM par an. « Ce nombre, a-t-il déclaré, est encore plus proche des taux de fabrication de l'aérospatiale commerciale, mais nous avons encore besoin que la fabrication de composites évolue. »

A quoi ressemble une telle évolution ? La liste de souhaits de production à plein régime de Pollack est essentiellement une feuille de route pour l'industrialisation que l'industrie des composites a anticipée depuis plusieurs années :jusqu'à 4 500 tonnes métriques par an de fibre de carbone à haut module/haute résistance, automatisation accrue via le placement automatisé de ruban et de fibre , utilisation accrue des procédés de compression et de pultrusion, utilisation stratégique de la fabrication additive renforcée de fibres, collage et soudage automatisés, inspection en ligne en temps réel, peu ou pas de déchets, utilisation accrue de matériaux à faible énergie intrinsèque, utilisation substantielle de matériaux recyclés et application de stratégies durables en matière d'énergie, de matériaux et de processus.

Heureusement, l'industrie des composites a quelques années pour développer la chaîne d'approvisionnement qui peut répondre à de tels besoins. En attendant, la manière dont chaque fabricant d'UAM passera à la production varie. Certains, comme indiqué ci-dessous, gardent toute la production en interne. Certains font du prototypage en interne mais transféreront la production à plein régime à des partenaires. D'autres ont engagé des partenaires tiers dès le départ et maintiendront cette stratégie en production.

Il existe aujourd'hui plus de 100 entreprises travaillant sur le développement d'avions UAM pour les services de taxi aérien ou de transport de fret, mais seule une poignée a été suffisamment financée pour produire des prototypes volants ou des démonstrateurs. Il s'agit de :Beta Technologies (South Burlington, Vermont, États-Unis), EHang (Guangzhou, Chine), Joby Aviation (Santa Cruz, Californie, États-Unis), Lilium (Munich, Allemagne), Pipistrel (Ajdovščina, Slovénie), Volocopter ( Bruchsal, Allemagne) et Wisk (Mountain View, Californie, États-Unis).

Tous les avions UAM présentés ici ont plusieurs caractéristiques communes :Premièrement, ils sont relativement petits, avec une capacité de deux à quatre passagers, ou une masse de fret équivalente. Deuxièmement, ils sont presque tous pilotés de manière autonome. Troisièmement, ils sont entièrement électriques et dépendent de batteries rechargeables pour le vol. Quatrièmement, ils reposent sur l'utilisation de rotors de levage qui permettent le décollage et l'atterrissage verticaux. Tous les fabricants d'UAM répertoriés ici n'étaient pas disposés à partager avec CW comment il déploie les composites sur son vaisseau. Ce qui suit est un résumé des informations fournies.

Technologies bêta

Beta Technologies, qui développe l'ALIA 250c, avance tranquillement et rapidement. eVTOL piloté pour le transport de jusqu'à cinq passagers. Cet avion comporte quatre rotors de levage et un rotor de poussée. Les rotors de levage sont situés sur les flèches à l'avant et à l'arrière de chaque aile de sur-fuselage ; le rotor de poussée est situé à l'arrière de l'avion derrière l'empennage horizontal. Plage cible pour l'ALIA 250c est de 400 kilomètres, et bien qu'il soit conçu pour transporter des passagers, la première application de l'avion sera le transport d'organes humains pour le client de lancement United Therapeutics.

Fabrication de toutes les structures composites pour l'ALIA 250c est réalisée par Blue Force Technologies (BFT, Morrisville, Caroline du Nord, États-Unis), spécialisée dans la conception, l'ingénierie, l'outillage, le prototypage et la production à plein régime de pièces et de structures composites pour le marché final de l'aérospatiale. Shawn Herrmann, vice-président des projets futurs chez BFT, a déclaré que son équipe était particulièrement mise au défi par Beta Technologies, qui avait un certain nombre de conditions de poids et de performances attachées à l'ALIA 250c . Il dit que BFT a été guidé par trois éléments de la conception Beta :une fraction de poids structurel minimale stricte (du poids total du plan) de 25 %, des configurations très profilées avec de multiples interfaces structure à structure qui nécessitent un mélange aérodynamique et une structure hautement unifiée avec des joints minimes.

"La version bêta vise un point de conception de gamme dans lequel personne d'autre ne s'est aventuré, et nous devons donc transporter une aile grande et efficace sans sacrifier la fraction de poids à vide pour le vol stationnaire", a déclaré Herrmann. "Chaque livre retirée de la structure peut aller aux batteries, et donc à plus longue portée."

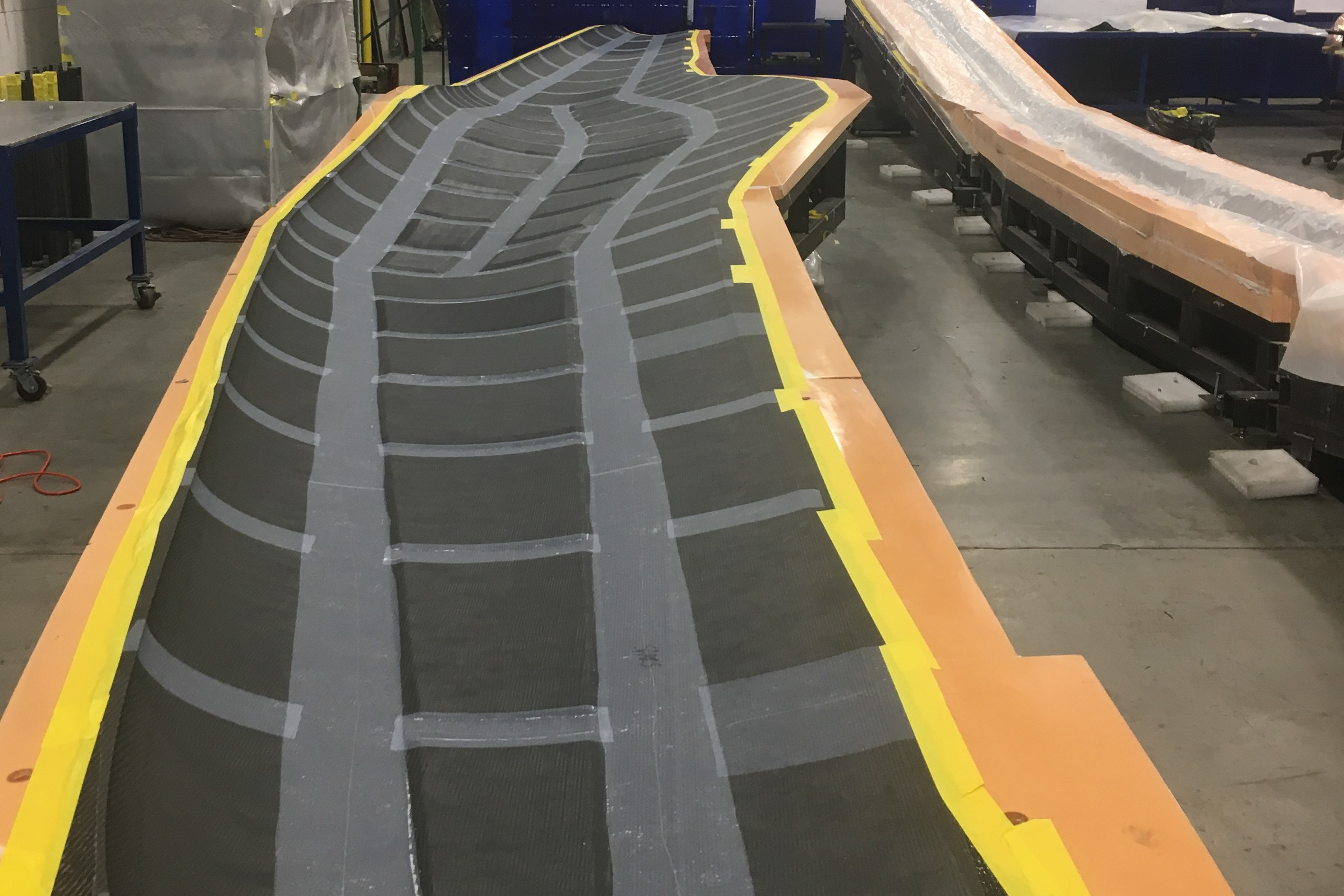

Pour fabriquer le premier avion, BFT a dû atteindre son objectif de poids agressif en utilisant un processus qui se prête à un outillage souple, sans renoncer à des performances significatives par rapport à un préimprégné de module standard durcissant à basse température typique. « Nous avons découvert qu'en utilisant notre procédé exclusif basé sur l'infusion », explique Herrmann, « combiné à notre approche d'outillage souple, nous pouvons construire une cellule expérimentale complète [en état de vol] dans le même temps que celui requis pour construire un outillage en carbone pour un prototype basé sur le préimprégné."

Herrmann dit que BFT a développé des techniques d'infusion de résine pour la structure primaire sur des prototypes au cours des cinq dernières années. Avec ALIA , la société a mené d'autres tests de matériaux et de processus pour itérer et améliorer ses techniques d'infusion afin d'obtenir des propriétés mécaniques permettant d'atteindre la fraction de poids structurelle requise par le programme. De plus, il l'a fait avec un système de résine qui ne nécessitait qu'un durcissement à température ambiante et un post-durcissement autonome. De plus, BFT s'est efforcé de fabriquer l'ALIA avec le moins de joints possible, ce qui signifie de longues structures unitisées - y compris l'aile de 50 pieds et les deux flèches de 35 pieds qui maintiennent les rotors de levage.

Le système de résine utilisé pour fabriquer le premier ALIA , dit Herrmann, a été développé en interne et n'est donc pas un matériau officiellement qualifié. C'est suffisant pour le prototypage, admet-il, mais comme l'ALIA entre en production, la certification obligera probablement à prendre différentes décisions concernant les matériaux et les processus, y compris un éventuel passage aux préimprégnés. « La certification sera le principal facteur de sélection des matériaux pour l'avion de production », a déclaré Herrmann. « L'avion de production aura le même aspect et le même poids, mais utilisera des matériaux et des processus qui ont du sens pour la certification et la production à haut débit. »

D'autres considérations pour la production à plein régime - dont Beta n'a pas divulgué le volume - incluent les matériaux et le flux de processus, ainsi que l'automatisation. BFT a déjà commencé à travailler sur le premier, et le second, dit Herrmann, est presque une certitude :« L'automatisation doit fournir des propriétés mécaniques utilisées dans la conception, doit produire au rythme pour lequel l'usine a été dimensionnée et au coût récurrent minimal prévu, et il doit être démontré qu'ils sont reproductibles et fiables pour produire des stratifiés compatibles avec les hypothèses de taille et de densité des défauts formulées dans l'approche de tolérance aux dommages pour la certification. Nous envisageons un avenir de production de cadences utilisant différents niveaux d'automatisation dans le laminage, l'inspection, la coupe/le forage, l'assemblage, etc. »

EHang

EHang adopte une approche légèrement différente, qui développe le EHang 216 , un hélicoptère autonome eVTOL conçu pour le transport en taxi aérien de deux passagers ou de fret (appelé aussi logistique aérienne). Il comporte huit rotors coaxiaux, chacun étant monté sur un bras structurel qui s'étend radialement depuis le bas du fuselage. Les bras du rotor peuvent être repliés verticalement pour faciliter le stockage de l'embarcation. Comme le VoloCity de Volocopter (voir ci-dessous), le EHang 216 repose sur des patins. Il a une charge utile maximale de 220 kilogrammes et une autonomie maximale de 35 kilomètres.

Les vidéos de l'EHang 216 en vol sont nombreuses, démontrant la capacité de l'engin en tant que transporteur de personnes et de fret. En mai 2020, EHang a obtenu ce que la société dit être la première approbation d'exploitation de pilote commercial au monde par l'Administration de l'aviation civile de Chine pour utiliser EHang 216 à des fins de logistique aérienne. Cela a été suivi en juillet 2020 par l'octroi d'un certificat d'opérations aériennes spécialisées délivré par Transports Canada, Aviation civile. Cela permettra des vols d'essai de EHang 216 au Québec, Canada.

Partenaire stratégique de fabrication d'EHang, y compris les composites, pour le EHang 216 est le fabricant aérospatial FACC AG (Ried im Innkreis, Autriche). Ni EHang ni FACC n'étaient disposés à partager des informations sur les matériaux composites ou le traitement avec CW pour cette histoire, mais FACC a indiqué qu'elle travaillera avec EHang pour optimiser les avions en cours de développement et aider à développer des plans pour la production en série. FACC contribuera également à la certification, aux services de maintenance après-vente et à la recherche et au développement.

Emploi Aviation

L'un des programmes AAM les plus en vue appartient à Joby Aviation, qui développe un hélicoptère piloté eVTOL encore sans nom pour le transport en taxi aérien d'un maximum de quatre passagers. L'engin Joby est remarquable en ce qu'il comporte six inclinaison rotors. Deux rotors sont montés sur chaque aile de sur-fuselage, et il y en a deux montés sur la queue. L'engin repose sur un train d'atterrissage à trois roues, a une autonomie de 240 kilomètres et une vitesse maximale de 320 kilomètres par heure.

Joby a un partenariat commercial pluriannuel avec le service de covoiturage aérien Uber Elevate, mais dit qu'il envisage également de lancer son propre service de covoiturage. Dans tous les cas, l'entreprise vise 2023 pour l'entrée en service.

Joby ne partagerait pas les matériaux composites et ne traiterait pas les informations sur son avion avec CW pour cette histoire, mais il est bien connu que Joby a développé d'importantes opérations de fabrication de composites dans et à proximité de son usine de Santa Cruz. John Geriguis, développement avancé chez Joby, a déclaré lors d'une présentation au CAMX 2020 que les objectifs d'industrialisation de Joby sont similaires à ceux décrits par Pollack d'Uber, mais définis comme ce que l'entreprise veut éviter dans ses opérations de fabrication de composites :peu ou pas de déchets, pas de matériaux expiration, aucune limite de matériel, aucun problème de ressources humaines, aucune dépendance à l'égard de variables humaines, aucune inspection humaine et aucune réparation après la construction complète. Geriguis a également noté que bien que Joby utilise actuellement des systèmes de résine thermodurcissable, il existe une opportunité d'intégration de composites thermoplastiques dans les futures générations d'avions.

Lilium

La société allemande Lilium développe le Lilium Jet , un taxi aérien eVTOL à voilure fixe piloté pouvant accueillir jusqu'à quatre passagers. Malgré "Jet" dans le nom, le Lilium Jet est alimenté par 36 ventilateurs inclinables montés sur le bord d'attaque de chaque aile et la dérive horizontale. Il est conçu pour le service interurbain et a une autonomie de 300 kilomètres et une vitesse maximale de 300 kilomètres par heure. Lilium a testé en vol le Lilium Jet , qui peut être visionnée dans une vidéo publiée sur le site de Lilium en octobre 2019. Lilium a annoncé en juillet un contrat d'approvisionnement en fibre de carbone avec Toray (Tokyo, Japon). Dans l'annonce, Lilium a déclaré que Toray fournirait de la fibre de carbone directement à Lilium initialement pour une utilisation dans la production de démonstrateurs technologiques supplémentaires. Lorsque le Lilium Jet entre dans le prototypage et la production, Toray livrera de la fibre de carbone aux fournisseurs qui fabriqueront des pièces composites pour Lilium.

Yves Yemsi, responsable du programme chez Lilium, a déclaré que les composites en fibre de carbone seront utilisés dans toutes les structures primaires du Lilium Jet, y compris le fuselage, les ailes et les volets. Retour d'information et informations promises par Lilium ; n'a pas été livré.

Pipistrel

Pipistrel, qui développe le Nuuva V300, est quelque peu aberrant. eVTOL autonome, non pas pour les passagers mais pour les applications de fret aérien et de logistique aérienne. Il utilise huit rotors de levage et un rotor de poussée et a une charge utile maximale de 460 kilogrammes. La cargaison est stockée dans le fuselage, accessible depuis le côté ou la section avant. Pipistrel est en train de produire le premier Nuuva V300 prototype, mais la société prend déjà des commandes de production et prévoit d'en fabriquer « plusieurs centaines » par an.

Pipistrel affirme avoir plus de 25 ans d'expérience dans la fabrication d'aérostructures composites et se concentrer sur l'échange de pièces, la réparabilité sur le terrain et les processus de durcissement rapide pour le Nuuva V300 . La société utilise uniquement des préimprégnés à base d'époxy, traités principalement par stratification manuelle et durcissement à température ambiante, avec un durcissement occasionnel à l'autoclave pour les petites pièces. Pipistrel dit qu'il prévoit d'utiliser largement l'automatisation hors autoclave, basée sur le préimprégné lorsque l'avion entrera en production.

Volocopter

L'engin développé par Volocopter, appelé VoloCity , est un hélicoptère autonome eVTOL avec des sièges pour deux passagers. VoloCity , qui utilise des patins au lieu d'un train d'atterrissage à roues, est propulsé par 18 rotors de levage, a une charge utile maximale de 200 kilogrammes, une vitesse maximale de 110 kilomètres par heure et une autonomie de 35 kilomètres. VoloCity Les rotors de sont disposés sur une jante structurelle ancrée au sommet du fuselage, avec 12 rotors situés à égale distance sur la circonférence de la jante et six autres sur un plus petit diamètre à l'intérieur de la jante. Chaque rotor a un diamètre de 2,3 mètres; le diamètre total de la jante est de 11,3 mètres. Volocopter prend des réservations maintenant pour VoloCity , qu'elle espère entrer en service d'ici 2023.

Volocopter dit qu'il applique des composites à l'ensemble de VoloCity cellule, avions de rotor et sièges. Des prototypes et des engins de démonstration sont fabriqués par un partenaire fabricant de composites sans nom utilisant de la fibre de carbone et de la fibre de verre par voie humide. Le type de résine n'a pas été identifié, mais il s'agit probablement d'époxy. Dans un communiqué, Volocopter a déclaré avoir sélectionné une combinaison fibre/résine qualifiée car, "en fonction des contraintes de temps et des objectifs, il était important d'utiliser un matériau qualifié qui correspondait à nos besoins et à notre calendrier de production". Quand VoloCity entre dans la production à plein régime, Volocopter dit qu'il s'attend à passer à un préimprégné hors autoclave, dont la fabrication est assurée par des « fabricants internationaux ».

Combien de VoloCity craft Volocopter s'attend à produire chaque année est inconnu, mais les déclarations de la société en réponse aux demandes d'informations pour cette histoire suggèrent "des milliers", ajoutant que, "Ce qui est certain, c'est que nous cherchons à atteindre des taux de production plus proches de ceux des constructeurs automobiles que celles des avionneurs actuellement. »

Wise

Wisk, une coentreprise de Boeing (Seattle, Washington, États-Unis) et Kitty Hawk (Palo Alto, Californie, États-Unis), développe le Cora , un taxi aérien eVTOL autonome à voilure fixe pouvant accueillir deux passagers. Cora est propulsé par 12 rotors de levage - trois situés à l'avant et à l'arrière de chaque aile - et un rotor de poussée situé à l'extrémité arrière du fuselage devant la section de queue. L'avion repose sur un train d'atterrissage à trois roues. Cora a une portée maximale de 40 kilomètres et une vitesse maximale de 160 kilomètres par heure.

Wisk dit que toutes les structures primaires sur Cora sont fabriqués en interne avec des composites utilisant une combinaison exclusive de résine et de fibres. Dans un communiqué, Wisk a déclaré que des matériaux qualifiés avaient été choisis car "il est généralement plus facile de commencer la conception à partir d'une solution déjà éprouvée". Le processus de fabrication est un drapage manuel guidé par laser avec consolidation hors autoclave sous sac sous vide. Les structures finies sont évaluées avec des tests de charge limite, une thermographie et une inspection par ultrasons. À mesure que la production augmente, la société prévoit d'intégrer des technologies d'automatisation pour atteindre les «taux de production actuellement envisagés pour les eVTOL». Wisk dit également qu'il s'attend à maintenir la fabrication en interne lorsque Cora entre dans la production à plein régime, avec des sous-traitants fournissant une production supplémentaire en fonction des contraintes de capacité.

Tableau 1 :fabricants d'UAM, aéronefs

Fabricant/artisanat

Propulsion

Contrôle

Capacité

Max. gamme

Max. vitesse

ALIA de Beta Technologies

4 rotors de levage, 1 rotor de poussée

1 pilote

5 passagers

400 km

274 km/h

EHang EHang 216

16 rotors (8 paires)

Autonome

2 passagers ou 220 kg

35 km

130 km/h

Joby (sans nom)

36 ventilateurs basculants gainés

1 pilote

4 passagers

300 km

300 km/h

Pipistrel Nuuva V300

8 rotors de levage, 1 rotor de poussée

Autonome

460 kg (cargo)

300 km

220 km/h

Volocopter VoloCity

18 rotors

Autonome

2 passagers ou 200 kg

35 km

110 km/h

Wisk Cora

12 rotors de levage, 1 rotor de poussée

Autonome

2 passagers ou 180 kg

40 km

160 km/h

Résine

- Les avantages de la conception d'avions composites dans des avions de toutes tailles

- Fabrication de composites :la fabrication de matériaux composites

- Conception pour la fabrication automatisée de composites d'aérostructures de faible volume

- UAMMI, Impossible Objects fabrique des pièces composites pour l'U.S. Air Force

- Tuyau composite thermoplastique en plein essor en haute mer

- La première section de fuselage composite pour le premier jet commercial composite

- Au service du monde des composites en Israël et aux États-Unis

- Le marché des composants aérospatiaux et des composants aéronautiques de précision

- La vraie valeur de l'air comprimé