Choisir le capteur de maintenance prédictive le plus adapté

La surveillance basée sur l'état (CbM) implique la surveillance des machines ou des actifs à l'aide de capteurs pour mesurer l'état de santé actuel. La maintenance prédictive (PdM) implique une combinaison de techniques telles que le CbM, l'apprentissage automatique et l'analyse pour prédire les défaillances à venir des machines ou des actifs. Lors de la surveillance de la santé d'une machine, il est extrêmement important de sélectionner les capteurs les plus appropriés pour garantir que les défauts peuvent être détectés, diagnostiqués et même prédits. De nombreux capteurs sont actuellement utilisés pour détecter et détecter les défauts, dans les machines tournantes et leurs charges, dans le but final d'éviter les temps d'arrêt imprévus. Le classement de chaque capteur est difficile car les techniques PdM sont appliquées à une multitude de machines tournantes (moteurs, engrenages, pompes et turbines) et de machines non tournantes (vannes, disjoncteurs et câbles).

De nombreux moteurs industriels sont conçus pour fonctionner jusqu'à 20 ans dans des applications de production continue telles que les usines de transformation chimique et alimentaire et les installations de production d'électricité, mais certains moteurs n'atteignent pas leur durée de vie prévue. 1 Cela peut être dû à un fonctionnement insuffisant du moteur, à des programmes de maintenance insuffisants, à un manque d'investissement dans les systèmes PdM ou à l'absence d'un système PdM en place. PdM permet aux équipes de maintenance de planifier les réparations et d'éviter les temps d'arrêt imprévus. La prédiction précoce des défauts de la machine via PdM peut également aider les ingénieurs de maintenance à identifier et à réparer les moteurs qui fonctionnent de manière inefficace, ce qui permet d'augmenter les performances, la productivité, la disponibilité des actifs et la durée de vie.

La meilleure stratégie PdM est celle qui utilise efficacement autant de techniques et de capteurs que possible pour détecter les défauts à un stade précoce et avec un degré de confiance élevé, il n'y a donc pas de solution à capteur unique. Cet article cherche à clarifier pourquoi les capteurs de maintenance prédictive sont essentiels à la détection précoce des défauts dans les applications PdM, ainsi que leurs forces et leurs faiblesses.

Chronologie des pannes système

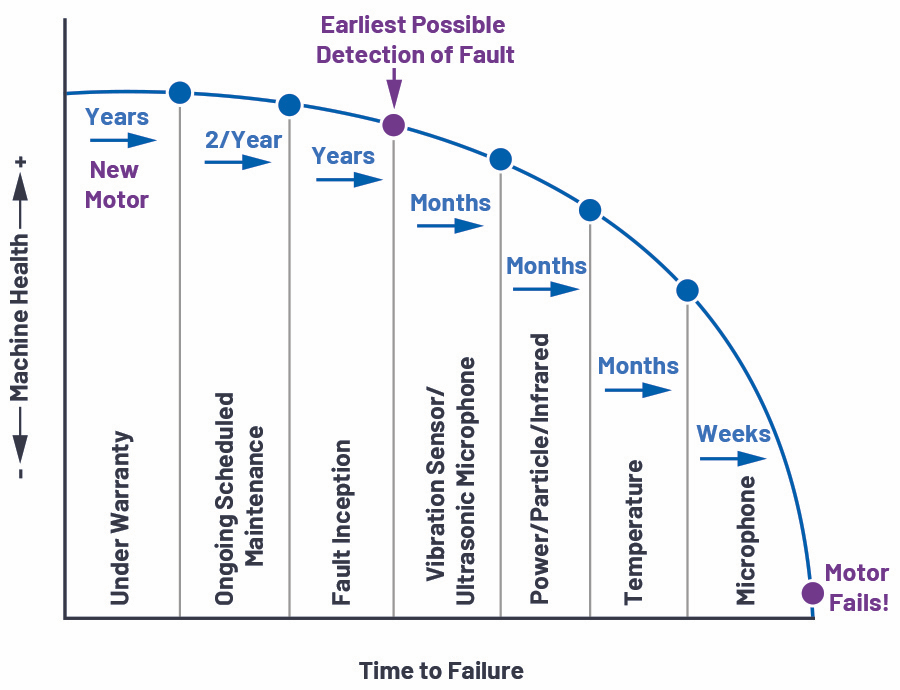

La figure 1 montre une chronologie simulée des événements depuis l'installation d'un nouveau moteur jusqu'à la panne du moteur, ainsi que le type de capteur de maintenance prédictive recommandé. Lorsqu'un nouveau moteur est installé, il est sous garantie. Après plusieurs années, la garantie expirera et c'est à ce stade qu'un régime d'inspection manuelle plus fréquente sera mis en place.

Figure 1 :Santé de la machine en fonction du temps. (Source :Appareils analogiques)

Si un défaut survient entre ces contrôles de maintenance programmés, il existe un risque d'indisponibilité imprévue. Ce qui devient vital dans ce cas, c'est d'avoir le bon capteur de maintenance prédictive pour détecter les défauts potentiels le plus tôt possible et, pour cette raison, cet article se concentrera sur les capteurs vibratoires et acoustiques. L'analyse des vibrations est généralement perçue comme le meilleur point de départ pour la PdM. 2

Capteurs de maintenance prédictive

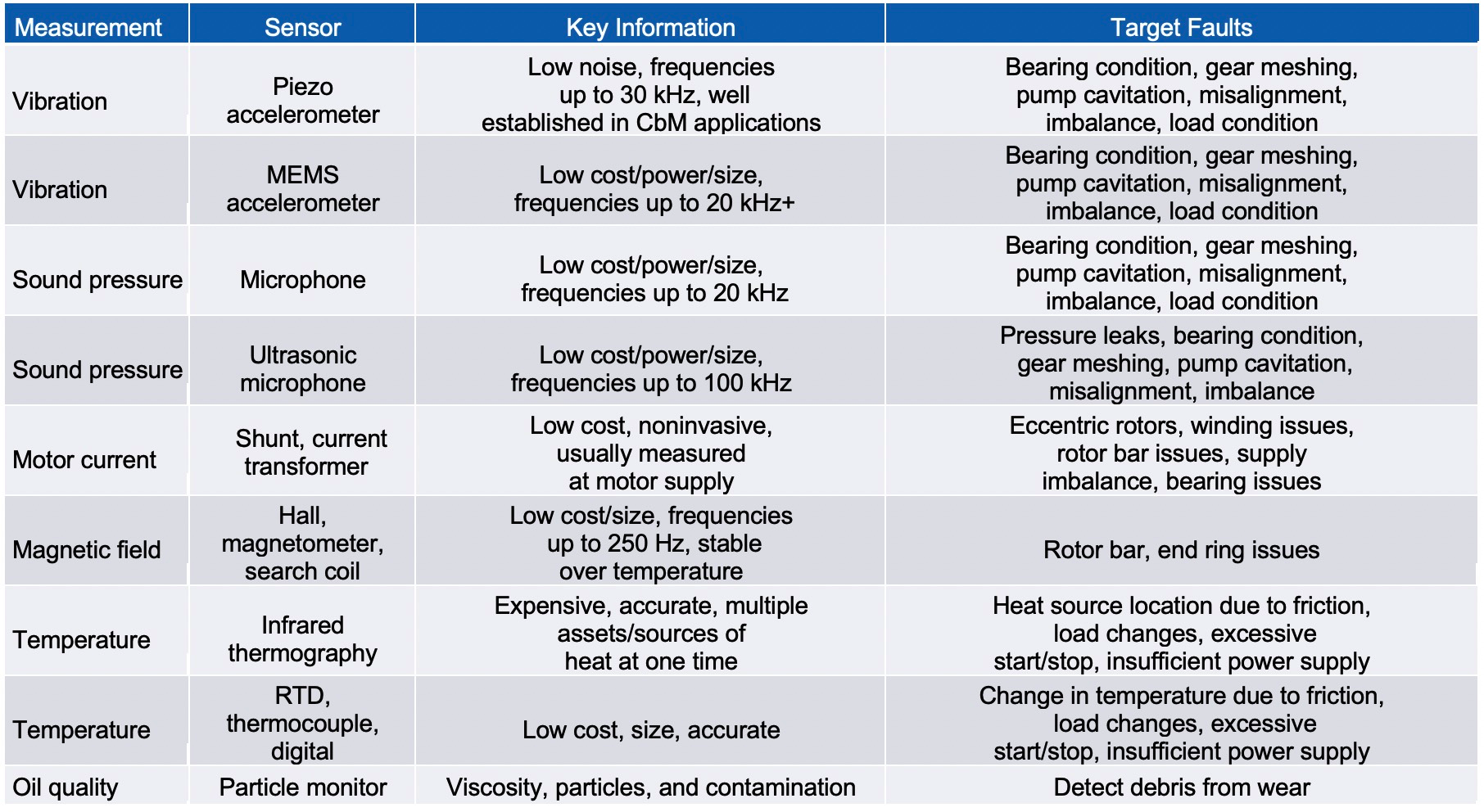

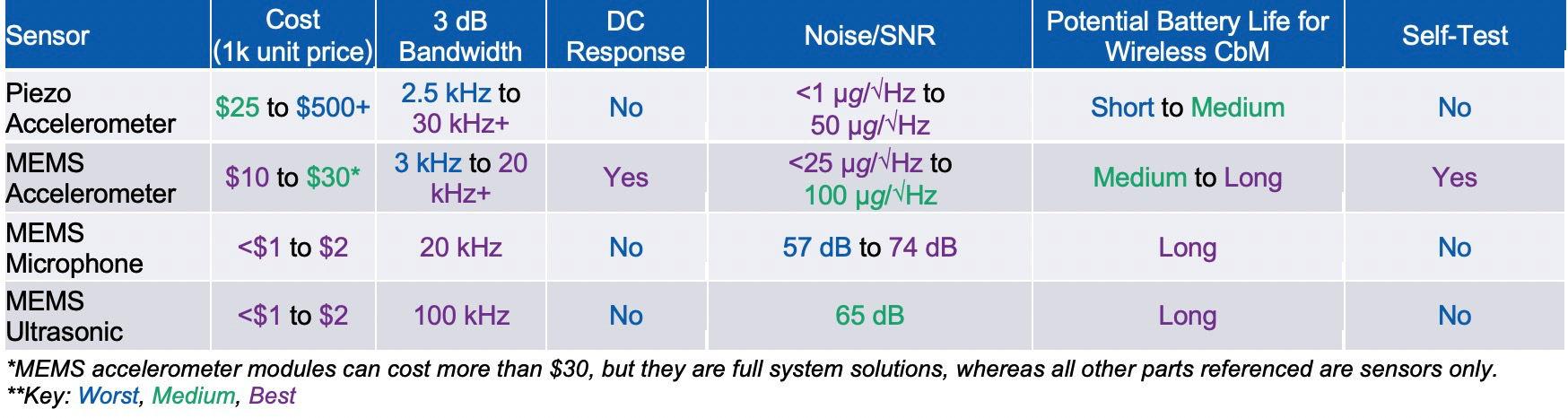

Certains capteurs peuvent détecter certains défauts, tels que les dommages aux roulements, beaucoup plus tôt que d'autres, comme le montre la figure 1. Dans cette section, les capteurs les plus couramment utilisés pour détecter les défauts le plus tôt possible sont discutés, à savoir les accéléromètres et les microphones. Le tableau 1 présente une liste des spécifications des capteurs et certains des défauts qu'ils peuvent détecter. La plupart des systèmes PdM n'utiliseront que certains de ces capteurs, il est donc impératif de s'assurer que les défauts critiques potentiels sont bien compris ainsi que les capteurs les mieux adaptés pour les détecter.

Table 1. Capteurs populaires utilisés pour CbM (Source :Périphériques analogiques) cliquez pour agrandir l'image

Considérations relatives aux défauts du capteur et du système

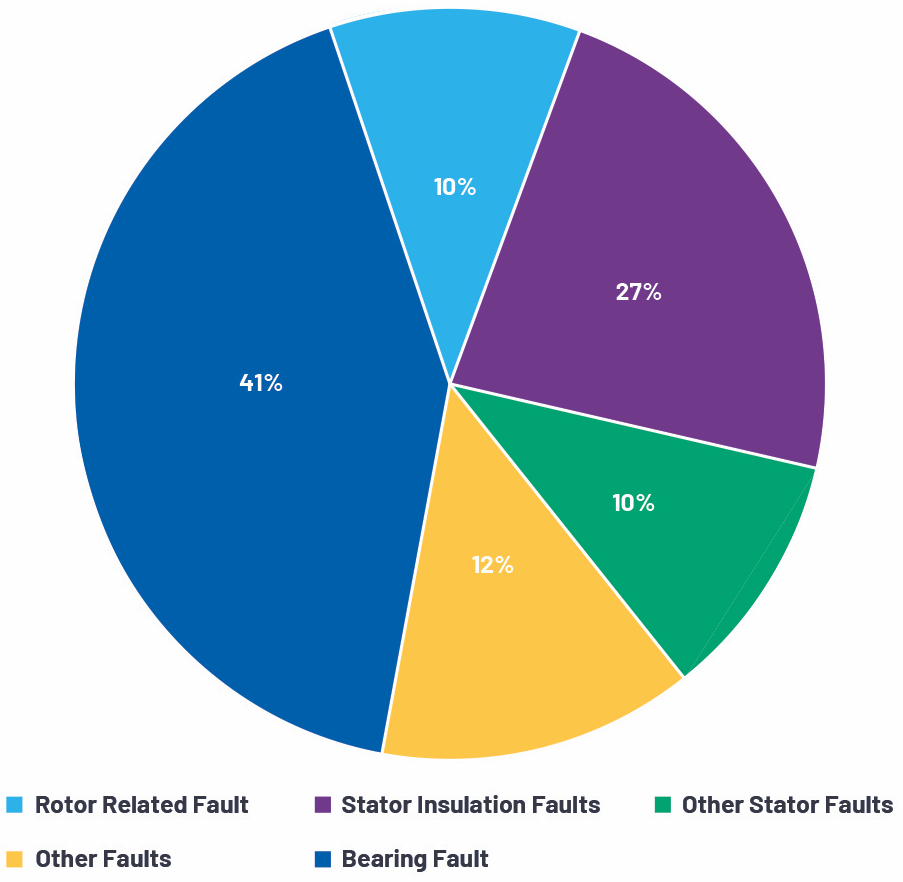

Plus de 90 % des machines tournantes dans les applications industrielles et commerciales utilisent des roulements à billes. 3 La répartition des composants défectueux d'un moteur est illustrée à la figure 2, où il est clair que, lors de la sélection d'un capteur PdM, il est important de se concentrer sur la surveillance des roulements. Afin de détecter, diagnostiquer et prédire les défauts potentiels, un capteur de vibrations doit avoir des capacités à faible bruit et à large bande passante.

Figure 2. Pourcentage d'occurrences de pannes de composants de moteur.

4

(Source :Appareils analogiques)

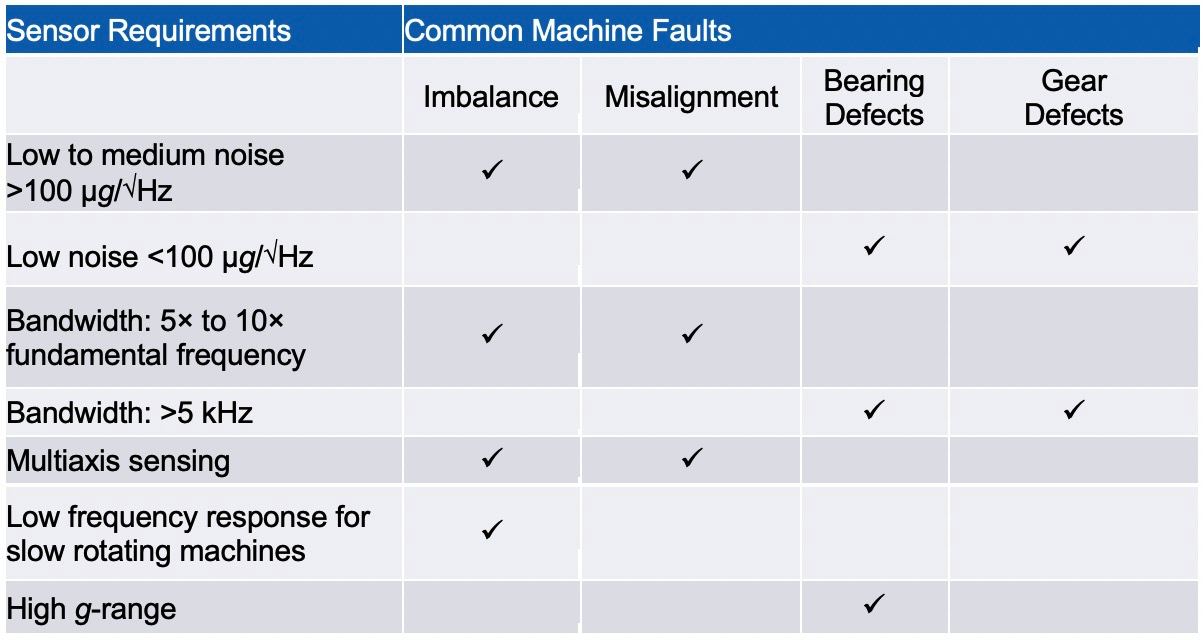

Le tableau 2 montre certains des défauts les plus courants associés aux machines tournantes et certaines exigences correspondantes en matière de capteurs de vibrations pour une utilisation dans les applications PdM. Afin de détecter les défauts le plus tôt possible, les systèmes PdM nécessitent généralement des capteurs hautes performances. Le niveau de performance du capteur de maintenance prédictive utilisé sur un actif est corrélé à l'importance pour les actifs de pouvoir fonctionner en permanence de manière fiable dans le processus global et non au détriment de l'actif lui-même.

Tableau 2. Bref aperçu des défauts de la machine et du capteur de vibrations Considérations (Source :Appareils analogiques) cliquez pour agrandir l'image

La quantité d'énergie dans la vibration ou le mouvement (crête, crête à crête et valeur efficace) d'un moteur nous permet de déterminer si la machine est déséquilibrée ou mal alignée, entre autres. 5 Certains défauts, tels que les défauts des roulements ou des engrenages, ne sont pas aussi évidents, surtout au début, et ne peuvent être identifiés ou prédits par une augmentation des vibrations seule. Ces défauts nécessitent généralement un capteur de vibration de maintenance prédictive haute performance à faible bruit (<100 µg /√Hz) et une large bande passante (>5 kHz) associées à une chaîne de signaux, un traitement, des émetteurs-récepteurs et un post-traitement hautes performances.

Capteurs de vibrations, soniques et ultrasons pour PdM

Les microphones du système microélectromécanique (MEMS) contiennent un élément MEMS sur un PCB, généralement contenu dans un boîtier métallique avec un port inférieur ou supérieur pour permettre aux ondes de pression acoustique à l'intérieur. Les microphones MEMS offrent des moyens peu coûteux, de petite taille et efficaces de détecter les défauts de la machine tels que l'état des roulements, l'engrènement des engrenages, la cavitation de la pompe, le désalignement et le déséquilibre. Cela fait des microphones MEMS un choix idéal pour les applications alimentées par batterie. Ils peuvent être situés à des distances importantes de la source de bruit et sont non invasifs. Lorsque plusieurs ressources sont en fonctionnement, les performances basées sur le microphone peuvent souffrir en raison de la quantité de bruit audible provenant d'autres machines ou de facteurs environnementaux tels que la saleté ou l'humidité, accédant au port du microphone.

La plupart des fiches techniques des microphones MEMS répertorient encore des applications relativement bénignes telles que les terminaux mobiles, les ordinateurs portables, les appareils de jeu et les caméras, etc. Certaines fiches techniques des microphones MEMS mentionnent la détection des vibrations ou la PdM comme applications potentielles, mais elles mentionnent également que les capteurs sensibles aux chocs une mauvaise manipulation peut causer des dommages permanents à la pièce. D'autres fiches techniques des microphones MEMS indiquent une capacité de survie aux chocs mécaniques allant jusqu'à 10 000 g . Il y a encore un manque de clarté quant à savoir si certains de ces capteurs sont adaptés à un fonctionnement dans des environnements d'exploitation très difficiles en présence d'événements de choc potentiels.

L'analyse par microphone à ultrasons MEMS permet de surveiller la santé motrice dans des actifs complexes, en présence d'un bruit audible accru, car elle écoute les sons du spectre non audible (20 kHz à 100 kHz) où il y a beaucoup moins de bruit. Les longueurs d'onde des signaux audibles à basse fréquence vont généralement d'environ 1,7 cm à 17 m de long. Les longueurs d'onde des signaux haute fréquence vont d'environ 0,3 cm à 1,6 cm de long. Lorsque la fréquence de la longueur d'onde augmente, l'énergie augmente, rendant les ultrasons plus directifs. Ceci est extrêmement utile lorsque vous essayez de localiser une défaillance dans un roulement ou un boîtier.

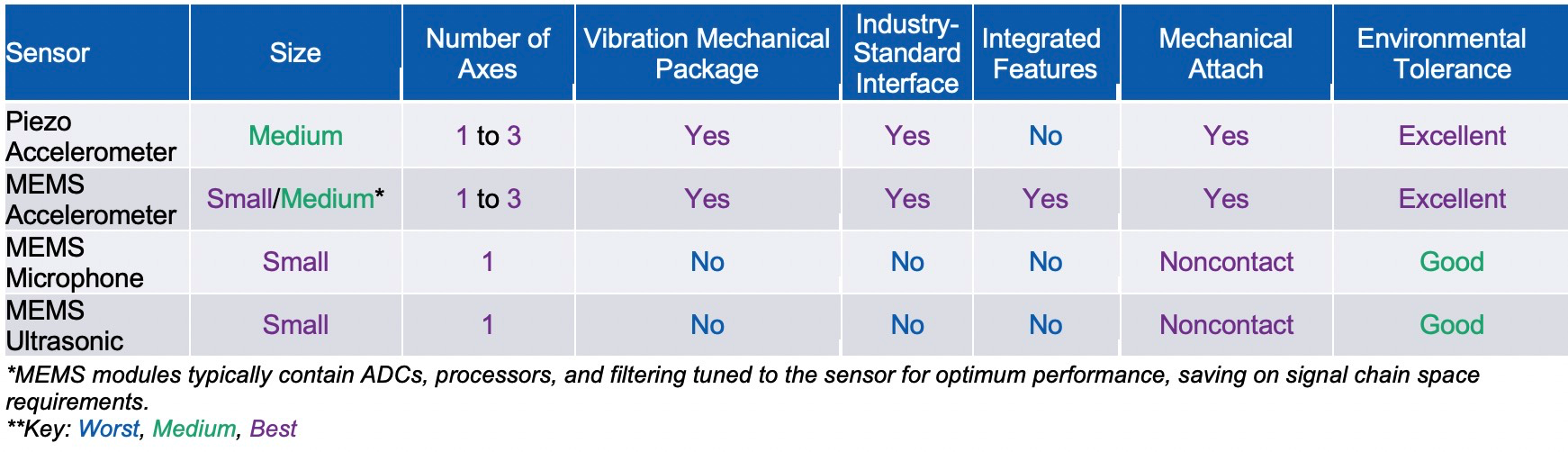

Les accéléromètres sont les capteurs de vibrations les plus couramment utilisés et l'analyse des vibrations est la technique PdM la plus couramment utilisée, principalement utilisée sur les grands équipements rotatifs tels que les turbines, les pompes, les moteurs et les boîtes de vitesses. Les tableaux 3 et 4 présentent certaines des spécifications clés à prendre en compte lors de la sélection de capteurs de vibration et acoustiques MEMS hautes performances par rapport au capteur de vibration piézo de référence. Les données de chaque colonne sont représentatives de la variation min/max au sein de cette catégorie et ne correspondent pas aux colonnes adjacentes.

L'industrie CbM devrait connaître une croissance significative au cours des cinq prochaines années, les installations sans fil représentant une part importante de cette croissance. 6 Les accéléromètres piézo sont moins adaptés aux systèmes CbM sans fil en raison d'une combinaison de taille, de manque de fonctionnalités intégrées et de consommation d'énergie, mais des solutions existent avec une consommation typique comprise entre 0,2 mA et 0,5 mA. Les accéléromètres et microphones MEMS sont parfaitement adaptés aux systèmes PdM alimentés par batterie en raison de leur petite taille, de leur faible consommation et de leurs performances élevées.

Tous les capteurs ont des bandes passantes appropriées et un faible bruit, mais les accéléromètres MEMS sont les seuls capteurs qui peuvent offrir une réponse jusqu'au courant continu, utile pour la détection de déséquilibre à des vitesses de rotation très faibles et la détection d'inclinaison. Les accéléromètres MEMS ont également une fonction d'auto-test où le capteur peut être vérifié pour être 100% fonctionnel. Cela pourrait s'avérer utile dans les installations critiques pour la sécurité où le respect des normes du système est facilité par la possibilité de vérifier si un capteur est toujours fonctionnel.

Il est possible de sceller complètement hermétiquement les accéléromètres MEMS dans des boîtiers en céramique et les accéléromètres piézo dans des boîtiers mécaniques pour une utilisation dans des environnements difficiles et sales. Le tableau 4 se concentre sur les performances physiques, mécaniques et environnementales des capteurs. C'est là que les principales différences peuvent être observées entre chaque capteur, telles que l'intégration, la tolérance aux environnements difficiles, les performances mécaniques et la fixation à une machine rotative ou à un support.

Tableau 3. Spécifications de performances du capteur de maintenance prédictive (Source :Périphériques analogiques) cliquez pour agrandir l'image

Tableau 4. Spécifications mécaniques du capteur de maintenance prédictive (Source :Périphériques analogiques) cliquez pour agrandir l'image

La détection des données de vibration sur trois axes offre plus d'informations de diagnostic et peut conduire à une meilleure détection des défauts. Bien que cela ne soit pas nécessaire dans chaque installation PdM, il s'agit d'un avantage distinct offert par les accéléromètres piézo et MEMS en termes de qualité des données, de câblage et d'économie d'espace.

Les microphones MEMS ont montré une distorsion allant jusqu'à –8 dB lorsqu'ils sont exposés à une humidité accrue pendant des périodes prolongées. 7 Bien qu'il ne s'agisse pas d'une faiblesse distincte, il convient de déterminer si votre application PdM existe dans un environnement difficile avec une humidité élevée. Dans de tels cas, les microphones à condensateur à électret (ECM) ont montré des avantages par rapport aux microphones MEMS. Les autres conditions environnementales pouvant affecter les microphones sont le vent, la pression atmosphérique, les champs électromagnétiques et les chocs mécaniques. 8

Dans les environnements bénins, les microphones MEMS offrent d'excellentes performances dans les applications PdM. Actuellement, il y a un manque d'informations disponibles sur le montage de microphones MEMS dans des environnements d'exploitation difficiles avec des vibrations excessives, de la saleté ou de l'humidité. Les vibrations peuvent affecter les performances des microphones MEMS, et c'est un domaine qui doit être pris en considération; cependant, ils ont une sensibilité aux vibrations inférieure à celle des ECM. 9 Si une solution PdM sans fil utilisait un microphone MEMS, le boîtier de montage aurait besoin d'un trou ou d'un port pour permettre au signal acoustique d'atteindre le capteur, ajoutant une complexité supplémentaire à la conception et rendant potentiellement d'autres appareils électroniques sensibles à la saleté ou à l'humidité.

Les récents progrès de la technologie des accéléromètres capacitifs MEMS ont permis de mettre en œuvre des solutions CbM sans fil de petite taille, à faible coût et à faible consommation sur des actifs moins prioritaires, permettant ainsi des informations de diagnostic supplémentaires sur la gestion des installations et le maintien de la disponibilité critique du système. Ces avancées ont également rapproché les accéléromètres MEMS des performances piézoélectriques pour une utilisation dans des systèmes CbM câblés plus traditionnels. Avec un bruit aussi faible et une large bande passante, couplés à des connexions standard (ICP et IEPE), les accéléromètres piézo sont le capteur de référence utilisé dans la mesure des vibrations depuis des décennies. Les accéléromètres MEMS ont été adaptés pour s'interfacer avec les modules standard IEPE, comme le montre la figure 3. Le circuit de conversion est basé sur une conception de référence Circuits from the Lab®. Le circuit a été conçu sur un PCB spécial qui a été caractérisé pour fonctionner sur de larges bandes passantes et est prêt à être conçu dans un module mécanique à un stade ultérieur.

Figure 3. Accéléromètre MEMS, référence IEPE, conception PCB permettant le retrofit de la famille ADXL100x d'accéléromètres CbM dans les modules mécaniques IEPE. Remarque :Analog Devices ne produit pas de modules mécaniques IEPE. (Source :Appareils analogiques)

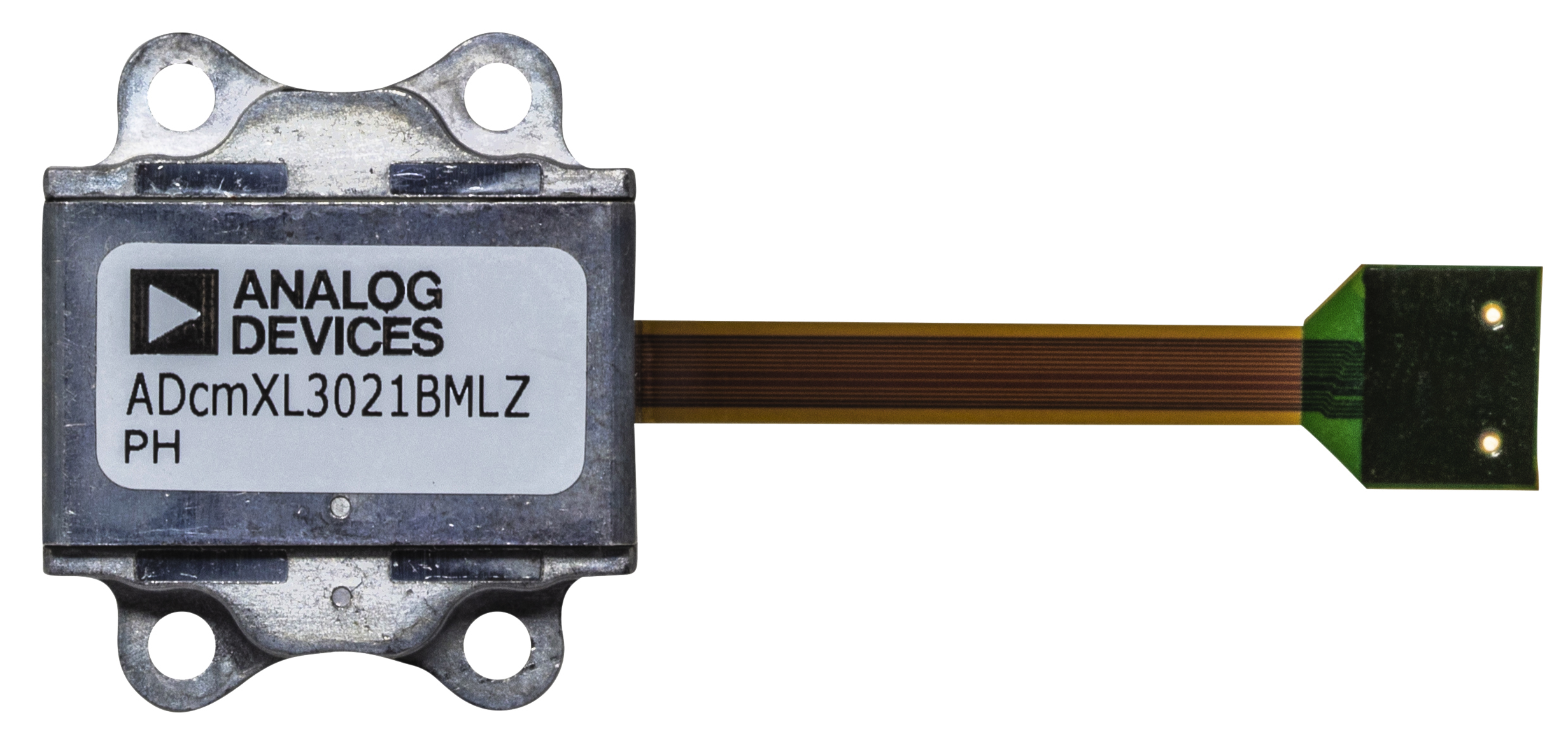

Les modules PdM dédiés, comme l'ADcmXL3021 d'Analog Devices, offrent une approche intégrée de la conception de capteurs. Par exemple, le dispositif illustré à la figure 4 contient trois accéléromètres MEMS à axe unique, trois CAN, un processeur, une mémoire et des algorithmes, le tout dans un module mécanique avec une résonance supérieure à 50 kHz. Cela met en évidence la capacité des accéléromètres MEMS à intégrer l'intelligence au nœud du capteur, garantissant que le capteur est associé à la meilleure chaîne de signal et de traitement pour obtenir les meilleures performances possibles. Ce module peut effectuer des FFT, déclencher diverses alarmes de domaine temporel ou de domaine fréquentiel et générer des statistiques de domaine temporel vitales pour les algorithmes ou les outils d'apprentissage automatique afin de prédire les défaillances.

Figure 4. Module MEMS CbM à trois axes avec CAN, processeur, FFT et statistiques intégrés, ainsi qu'un ensemble mécanique avec une fréquence de résonance supérieure à 50 kHz. (Source :Appareils analogiques)

Lorsqu'il s'agit de choisir le capteur de vibrations le plus adapté à votre solution PdM, le véritable défi réside dans l'association des capteurs pour répondre aux modes de défaillance potentiels les plus probables de vos actifs. Les microphones MEMS ne se sont pas encore avérés suffisamment robustes pour détecter de manière fiable tous les modes de défaillance basés sur les vibrations dans les environnements les plus difficiles, alors que la norme de l'industrie pour la détection des vibrations, les accéléromètres, a été mise en œuvre avec succès et exécutée de manière fiable pendant des décennies. Les microphones à ultrasons MEMS ont montré des performances prometteuses dans la détection des défauts de roulement plus tôt que les accéléromètres, et cette relation symbiotique potentielle pourrait fournir la meilleure solution PdM pour les besoins d'analyse des vibrations de votre équipement à l'avenir.

Bien qu'il soit difficile de recommander un seul capteur de vibration pour une utilisation dans un système PdM, les accéléromètres ont une histoire réussie et continuent d'évoluer et de s'améliorer. Des fabricants comme Analog Devices proposent une gamme d'accéléromètres MEMS à usage général, à faible consommation, à faible bruit, à haute stabilité et à g élevé. , ainsi que des modules de nœud périphérique intelligents pour répondre aux différentes exigences des applications.

Références

1 Leslie Langnau. « Les capteurs vous aident à tirer le meilleur parti de vos moteurs. » Conception de machines, septembre 2000.

2 Bram Corne, Bram Vervisch, Colin Debruyne, Jos Knockaert et Jan Desmet. « Comparer MCSA avec l'analyse des vibrations afin de détecter les défauts de roulement - Une étude de cas. » 2015 IEEE International Electric Machines and Drives Conference (IEMDC), IEEE, mai 2015.

3 Brian P. Graney et Ken Starry. « Analyse des roulements à éléments roulants ». Évaluation des matériaux , Vol. 70, n° 1, The American Society for Nondestructive Testing, Inc., janvier 2012.

4 Pratyay Konar, R. Bandyopadhyay et Paramita Chattopadhyay. « Détection des défauts de roulement du moteur à induction à l'aide de réseaux d'ondelettes et de neurones. » Actes de la 4e Conférence internationale indienne sur l'intelligence artificielle , IICAI 2009, Tumkur, Karnataka, Inde, décembre 2009.

5 Pete Sopcik et Dara O'Sullivan. « Comment les performances des capteurs permettent des solutions de surveillance basées sur les conditions », Dialogue analogique , Vol. 53, juin 2019.

6 Marché de la surveillance des moteurs par offre (matériel, logiciel), processus de surveillance ( En ligne, Portable), Déploiement, Industrie (Pétrole et gaz, Production d'électricité, Métaux et Mines, Eau et eaux usées, Automobile) et Région—Prévisions mondiales jusqu'en 2023 . Recherche et marchés, février 2019.

7 Pradeep Lall, Amrit Abrol et David Locker. « Effets d'une exposition prolongée à la température et à l'humidité sur la fiabilité et les performances du microphone MEMS. » Conférence et exposition techniques internationales ASME 2017 sur l'emballage et l'intégration des microsystèmes électroniques et photoniques, septembre 2017.

8 Marcel Janda, Ondrej Vitek et Vitezslav Hajek. Moteurs à induction :Modélisation et Contrôle . InTech, novembre 2012.

9 Muhammad Ali Shah, Ibrar Ali Shah, Duck-Gyu Lee et Shin Hur. « Approches de conception des microphones MEMS pour des performances améliorées ». Journal des capteurs , Vol. 1er mars 2019.

Embarqué

- La valeur en temps réel de la maintenance prédictive

- Principes de base des capteurs magnétiques numériques

- Mise en œuvre de la maintenance prédictive à l'aide de la maintenance préventive

- Comprendre les avantages de la maintenance prédictive

- Explication de la maintenance prédictive

- Relancer un programme de maintenance prédictif mort

- Maintenance prédictive :une industrie de 28 milliards de dollars en devenir

- Exploration du parcours de maintenance prédictive

- L'avenir de la maintenance dans le secteur de l'entreposage et de la logistique