La société d'énergie éolienne s'attaque à la racine du problème du verglas

Avec une brise constante, une éolienne - d'une hauteur de 262 pieds - fait tourner majestueusement ses trois puissantes pales, générant suffisamment d'électricité propre et renouvelable pour alimenter 750 foyers pendant 24 heures. Lorsque la brise se transforme en un vent moteur combiné à de la glace, de la pluie verglaçante, de la neige et même du brouillard verglaçant, l'anémomètre de la turbine, qui mesure la vitesse et la force du vent, peut geler et entraîner des temps d'arrêt coûteux pour les sociétés d'énergie éolienne telles que Clipper Windpower.

À propos de Clipper Windpower

Basée à Carpinteria, en Californie, Clipper Windpower est une entreprise à croissance rapide engagée dans la technologie de l'énergie éolienne, la fabrication d'éoliennes et le développement de projets éoliens. Clipper emploie plus de 850 personnes aux États-Unis, au Danemark et au Royaume-Uni. Au cœur de ses opérations de fabrication se trouve une usine de fabrication et d'assemblage certifiée ISO 9001 qui a commencé ses activités à Cedar Rapids, Iowa, en mars 2006.

Se tourner vers la qualité pour améliorer la disponibilité des turbines

Alors que les premières éoliennes de Clipper ont été mises en service dans le nord-ouest de l'Iowa, l'ouest de l'Illinois et l'ouest de New York près de Buffalo, l'hiver 2007-2008 a frappé fort et rapidement, avec des pluies verglaçantes et du brouillard provoquant la défaillance des anémomètres. Alors que les tours continuaient de fonctionner, sans les anémomètres, il n'y avait aucune indication sur la direction dans laquelle déplacer les pales de 153 pieds pour exploiter le vent le plus efficacement possible. Clipper a d'abord essayé de résoudre le problème par des mises à niveau logicielles, mais bientôt des anémomètres supplémentaires ont commencé à geler, aggravant le problème et affectant la disponibilité de la turbine.

Sans solution rapide disponible et avec un nombre croissant d'anémomètres impactés chaque jour, Clipper a lancé une analyse des causes profondes (RCA), partie intégrante du processus de résolution de problèmes Six Sigma définir, mesurer, analyser, améliorer et contrôler (DMAIC). L'approche DMAIC rigoureuse définit les étapes suivies par une équipe, en commençant par l'identification du problème et en terminant par la mise en œuvre d'une solution durable. Pour évaluer les projets RCA potentiels, Mike Trueg, responsable de l'assurance qualité/amélioration continue sur le terrain à l'usine de Cedar Rapids de Clipper, utilise une matrice qui mesure l'impact de la sécurité, de la qualité et de la disponibilité des turbines.

« Pour ce projet, la notation a satisfait aux critères en raison de l'impact important sur la disponibilité des turbines », a déclaré Trueg, membre senior de l'ASQ.

Un projet RCA a été affrété pour résoudre les problèmes d'anémomètre liés à la météo. L'objectif du projet était d'identifier la cause première des pannes d'anémomètre qui entraînaient des temps d'arrêt et diminuaient la disponibilité des turbines. Une équipe de projet a été chargée de créer un plan d'action et de mettre en œuvre des actions correctives d'ici le début de la prochaine saison d'hiver.

Suivre l'approche DMAIC

La sélection des membres de l'équipe pour ce projet RCA a été quelque peu difficile, se souvient Ellen Sennett, qui a été co-responsable du projet.

"Nous avons commencé avec des personnes qui avaient de l'expérience avec les problèmes électriques, car cela semblait être le problème", a déclaré Sennett, un employé de Clipper pendant deux ans.

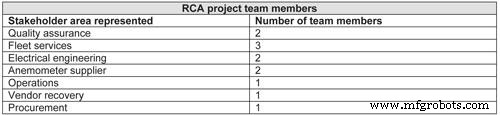

Au total, sept parties prenantes étaient représentées dans l'équipe d'amélioration, comme le montre le tableau de la figure 1.

Figure 1

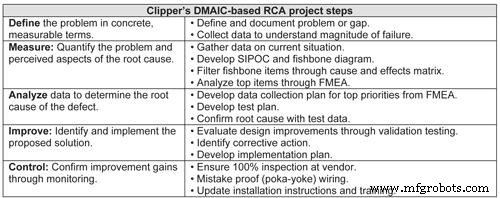

Tous les membres de l'équipe n'ont pas participé à toutes les étapes du projet ; par exemple, les représentants des fournisseurs se sont joints à nous une fois la cause première identifiée. L'équipe a suivi les étapes décrites dans la figure 2.

Figure 2

Définition du problème

Peu de temps après les premières pannes liées aux conditions météorologiques, l'entreprise a commencé à collecter des données chaque fois que des intempéries mettaient une turbine hors ligne. Cette première collecte de données a conduit à la charte du projet RCA.

Mesurer pour quantifier le problème

Les données recueillies ont indiqué que, bien que les conditions météorologiques hivernales aient été sévères, les précipitations et les températures étaient conformes aux spécifications du fournisseur pour l'anémomètre. L'équipe RCA a développé une matrice fournisseur-entrées-processus-sorties-client (SIPOC) pour quantifier le problème et tous les aspects perçus de la cause première. Pour identifier les causes profondes possibles des pannes d'équipement, ils ont également réalisé un diagramme en arête de poisson, qui a généré 45 éléments pour une étude plus approfondie. Ensuite, les membres de l'équipe RCA ont saisi les causes potentielles dans une matrice de causes et d'effets pour se concentrer sur les coupables les plus probables. L'outil matriciel a permis à l'équipe de réduire les causes potentielles à neuf éléments pour une analyse des modes de défaillance et des effets (AMDEC).

Analyser les données pour déterminer la cause première

La prochaine étape pour Sennett et son équipe consistait à développer un plan de collecte de données couvrant les causes potentielles avec les numéros de priorité de risque les plus élevés de l'AMDEC. Dans l'ensemble, les données ont été collectées à partir de tests effectués sur 13 causes potentielles FMEA - allant d'une mauvaise formation sur les instructions de travail pour le câblage des circuits de chauffage aux problèmes de chauffage du capuchon du transducteur sur l'anémomètre.

Après la collecte des données et les tests de l'anémomètre, l'équipe RCA a conclu que la conception du fournisseur du circuit de chauffage ne répondait pas aux spécifications annoncées. Cette panne a conduit à un circuit de chauffage insuffisant pour l'application de Clipper et, par conséquent, a causé des pannes liées aux conditions météorologiques des éoliennes de l'entreprise.

Sennett se souvient que faire reconnaître au fournisseur des anémomètres que son produit ne fonctionnait pas sur le terrain comme promis était un véritable défi. Finalement, les données du terrain et le projet RCA ont convaincu le fournisseur. Avec le recul, Sennett pense que son équipe aurait peut-être pu impliquer le fournisseur dans le projet un peu plus tôt.

"Il aurait été avantageux que le fournisseur passe en revue les étapes DMAIC avec nous et découvre la cause première, au lieu de nous la trouver et de lui dire qu'il avait un problème", a-t-elle déclaré.

Identifier et mettre en œuvre une solution

Avec la cause première en main, l'équipe a commencé à évaluer les améliorations apportées aux circuits de chauffage de l'anémomètre grâce à une série de tests de validation simulés par les conditions météorologiques hivernales.

Trueg rapporte qu'ayant 405 unités à remplacer, l'analyse des données était vitale :« C'est pourquoi nous avons créé notre propre environnement hivernal avec une éolienne et un brumisateur pour vérifier notre solution. Nous ne voulions pas corriger tous ces sites et devoir recommencer. »

Conformément à la norme militaire 810F section 521.2 pour le givrage/la pluie verglaçante, l'équipe Clipper a dirigé trois séries de tests en laboratoire pour analyser les performances de trois prototypes d'un anémomètre amélioré. Le premier nouveau prototype a été immédiatement rejeté car les conditions hivernales simulées ont créé une accumulation de glace, ce qui a rapidement causé la défaillance de l'anémomètre. Un deuxième prototype a également échoué avant qu'une troisième version ne résiste enfin aux conditions météorologiques extrêmes du laboratoire.

Une fois les tests terminés, l'équipe a créé un plan d'action. L'objectif du plan était de remplacer tous les anémomètres de chacune des 405 turbines du pays par la nouvelle version d'ici le 30 mars 2010.

Contrôler pour confirmer l'amélioration

En plus des améliorations du circuit de chauffage basées sur les tests en laboratoire, plusieurs autres contrôles ont été introduits :

- Le fournisseur effectue une inspection à 100 % du produit via un test de combustion de trois jours du système de chauffage de l'unité. Cela élimine l'expédition de tout produit défectueux.

- Tous les anémomètres sont testés avec une unité de contrôle de turbine dans l'usine de fabrication pour valider la fonctionnalité.

- La nouvelle conception de l'anémomètre intègre également un connecteur qui ne peut se fixer que dans un sens à la boîte de jonction, éliminant ainsi le câblage incorrect sur le terrain.

- Le câblage est codé par couleur pour les opérateurs qui installent les connecteurs.

Le nouveau design résiste à Mère Nature

Alors que les tests sur le terrain ont commencé à la fin de l'hiver 2008-2009, Clipper a réalisé l'importance de reporter les tests à l'hiver 2009-2010 pour confirmer l'efficacité de son plan d'amélioration. Une fois de plus, Mère Nature a coopéré en lançant son sac plein d'astuces hivernales, alors que des vents de 40 à 50 mph, un demi-pouce de glace, 4 à 8 pouces de neige et des températures de moins-15 degrés et moins ont été signalés à divers parcs éoliens.

Malgré ces conditions, Clipper n'a enregistré que deux problèmes d'anémomètre liés aux conditions météorologiques, pour un taux d'échec de 1,6 %. Clipper a rapidement découvert que les deux échecs étaient causés par un problème d'équipe d'assemblage du fournisseur et n'étaient pas directement liés aux améliorations générées par le projet RCA. Une fois les améliorations et le contrôle vérifiés, le projet RCA a été officiellement clôturé.

L'équipe RCA a tenu les clients des turbines informés tout au long du processus DMAIC avec des présentations sur les étapes de remédiation pour réduire les défaillances liées aux conditions météorologiques. Les membres de l'équipe ont parcouru l'ensemble du processus DMAIC avec les principaux clients et expliqué comment la cause première a été déterminée, ainsi que les plans pour mettre en œuvre des mesures correctives. Sennett a ajouté que de nombreux clients de Clipper sont familiers avec les outils Six Sigma, donc le processus RCA est le type de résolution de problèmes qu'ils aiment voir.

« Ce processus contribue à la satisfaction des clients, car (les clients) savent que nous prenons le temps de trouver la cause première et que nous utilisons des personnes formées pour effectuer [l'action corrective] de la bonne manière la première fois », a déclaré Sennett.

Les clients externes ne sont pas les seuls à bénéficier de ce projet RCA. Les employés du centre de répartition de surveillance à distance de Clipper, qui contrôle les turbines à partir de l'installation de Cedar Rapids, Iowa, ont constaté une diminution de la charge de travail car moins de turbines nécessitaient une attention en cas de mauvais temps.

Sennett pense que ce projet RCA et d'autres qui ont suivi aident les employés de Clipper à réfléchir de manière plus proactive et à résoudre les problèmes avant qu'ils ne deviennent des problèmes à l'échelle de la flotte.

"Notre objectif est de devenir plus préventif et d'examiner les choses avant qu'elles ne commencent à échouer, et avec les processus Six Sigma, vous pouvez faire un meilleur travail de conception des défauts au début avant la mise en œuvre", a noté Sennett.

Construire une culture de la qualité

Trueg et Sennett attribuent tous deux à ce projet RCA le mérite d'avoir ouvert les yeux sur des problèmes clés tels que les tests internes et l'élargissement de la base de fournisseurs de l'entreprise. À la suite de ce projet d'amélioration, Clipper a créé un plan pour introduire de nouveaux fournisseurs afin d'éviter les problèmes potentiels causés par l'approvisionnement unique.

"Nous avons également développé des tests ici sur le site de fabrication, donc si nous avons des problèmes de qualité, nous pouvons tester avant d'envoyer quelque chose sur le terrain qui pourrait provoquer des pannes ou créer le besoin d'une pièce de rechange", a déclaré Trueg.

Sennett a déclaré que même si certains membres de l'équipe étaient initialement sceptiques quant au processus DMAIC, ils ont rapidement compris l'importance de prendre le temps pour chaque étape, reconnaissant que sans le processus structuré, les gens ont tendance à collecter des données inutiles sans rapport avec le problème. Pour plusieurs membres de l'équipe, travailler sur ce projet a suscité l'intérêt d'en savoir plus sur l'amélioration des processus et les a incités à demander une formation supplémentaire et la possibilité d'obtenir la certification ceinture verte Six Sigma.

Trueg est étonné du changement au sein du personnel de Clipper une fois qu'il fait partie d'une équipe RCA :« Les attitudes et l'accent mis sur la résolution de problèmes avec les données font partie intégrante de la culture de Clipper. »

Pour plus d'informations :

- Sennett et Trueg recommandent les livres suivants pour guider vos activités d'amélioration des processus :The Lean Six Sigma Pocket Toolbook de Michael L. George, David Rowlands, Mark Price et John Maxey, et Statistics for the Utterly Confused de Lloyd Jaisingh.

- Visitez le centre de connaissances à l'adresse www.asq.org/knowledgecenter pour trouver des ressources supplémentaires sur l'analyse des causes profondes et Six Sigma.

À propos de l'auteur

Janet Jacobsen est une rédactrice indépendante spécialisée dans les sujets liés à la qualité et à la conformité. Diplômée de l'Université Drake, elle réside à Cedar Rapids, Iowa. L'article a été mis à disposition par l'American Society for Quality (ASQ, www.asq.org).

Entretien et réparation d'équipement

- La puissance d'une vision claire et concise

- Les dangers et les pièges de l'analyse des causes profondes

- Worthington Industries :La poursuite et le pouvoir de zéro

- Société saoudienne d'électricité pour améliorer la fiabilité de la centrale électrique

- Timken va acquérir les roulements QM et la transmission de puissance

- La puissance d'une vision claire et concise pour améliorer les résultats de M&R

- Toyota élue entreprise de l'année par la chambre de commerce de Columbus

- 6 astuces pour prolonger la durée de vie de votre alimentation

- Énergie éolienne