MTTR expliqué

MTTR est une métrique utilisée par les services de maintenance pour mesurer le temps moyen nécessaire pour déterminer la cause et réparer l'équipement défaillant.

Qu'est-ce que le MTTR ?

Chaque fois que vous voyez l'expression "temps moyen jusqu'à", cela signifie que vous regardez le temps moyen entre deux événements. Le temps moyen de réparation (MTTR) est une métrique utilisée par les services de maintenance pour mesurer le temps moyen nécessaire pour déterminer la cause et réparer l'équipement défaillant. Il donne un aperçu de la rapidité avec laquelle l'équipe de maintenance peut réagir et réparer les pannes imprévues. Il est important de se rappeler que le calcul du MTTR prend en compte la période de temps entre le début de l'incident et le moment où l'équipement ou le système retourne en production. Cela comprend :

- Notification des techniciens de maintenance

- Diagnostiquer le problème

- Résolution du problème

- Remontage, alignement et validation des équipements

- Réinitialisation, test et démarrage de l'équipement ou du système pour la production

La formule MTTR ne prend pas en compte le délai de livraison des pièces de rechange et n'est pas destinée à être utilisée pour les tâches de maintenance planifiées ou les arrêts.

Le MTTR, en ce qui concerne la maintenance, est une bonne base pour déterminer comment augmenter l'efficacité et limiter les temps d'arrêt imprévus, ce qui permet d'économiser de l'argent sur le résultat net. Il met également en évidence les raisons pour lesquelles les réparations peuvent prendre plus de temps que d'habitude, ce qui, une fois résolu, peut permettre à l'équipement critique de fonctionner rapidement, de minimiser les commandes manquées et d'augmenter le service client. Dans un souci d'efficacité, l'analyse MTTR donne un aperçu de la façon dont votre équipe achète l'équipement, planifie la maintenance et gère les tâches de maintenance.

Même si le MTTR est considéré comme une maintenance réactive, le suivi du MTTR vous donne un aperçu de l'efficacité et de l'efficience de votre programme et de vos tâches de maintenance préventive. Par exemple, un équipement dont le temps de réparation est long peut avoir des causes profondes sous-jacentes qui contribuent à la panne. MTTR peut vous aider à commencer à rechercher la cause première des défaillances et à vous mettre sur la voie d'une solution. Par exemple, si vous remarquez une augmentation du MTTR dans un actif particulier, cela peut être dû au fait que les tâches de maintenance préventive ne sont pas standardisées. Un technicien peut recevoir un ordre de travail lui disant de lubrifier une certaine pièce, mais il peut ne pas indiquer quel lubrifiant utiliser ou combien, ce qui entraîne d'autres pannes d'équipement.

L'analyse MTTR est également utile lorsqu'il s'agit de prendre des décisions sur la réparation ou le remplacement d'un actif. Si une pièce d'équipement prend plus de temps à réparer à mesure qu'elle vieillit, il peut être plus économique de la remplacer. L'historique MTTR peut également être utilisé pour aider à prévoir les coûts du cycle de vie des nouveaux équipements ou systèmes.

Temps moyen de réparation par rapport au temps moyen de récupération

Vous entendrez souvent le « R » dans MTTR utilisé de manière interchangeable avec « réparation » et « récupération ». La différence entre les deux termes est que lorsque vous parlez de temps moyen de récupération, vous incluez non seulement le temps de réparation, mais ce que nous avons mentionné ci-dessus - le temps de réparation plus la période de test et le temps nécessaire pour revenir à un fonctionnement normal. De nombreuses personnes définissent le MTTR en regroupant les deux, comme nous l'avons fait ci-dessus. Le seul moment où vous aurez besoin de faire la distinction entre les deux est dans le contexte des contrats de maintenance ou des accords de niveau de service (SLA). De cette façon, les gens savent exactement ce qu'ils doivent mesurer.

Calcul du MTTR

Comme nous l'avons évoqué précédemment, la formule MTTR correspond au temps total de maintenance non planifié divisé par le nombre total de réparations (défaillances). Le MTTR est le plus souvent représenté en heures. Gardez à l'esprit que MTTR suppose que les tâches sont effectuées de manière séquentielle et par du personnel de maintenance qualifié.

Un exemple simple de MTTR pourrait ressembler à ceci :si vous avez une pompe qui tombe en panne quatre fois en une journée de travail et que vous passez une heure à réparer chacun de ces cas de défaillance, votre MTTR serait de 15 minutes (60 minutes / 4 =15 minutes) .

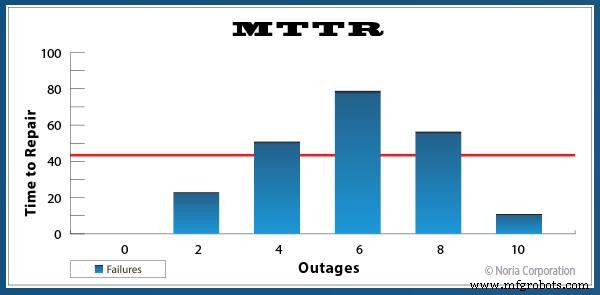

Un autre exemple pourrait impliquer un actif qui subit 10 pannes sur une période de 90 jours. Les temps d'arrêt (du moment de la détection au moment où l'actif est remis en production) sont de 24, 51, 79, 56 et 12 minutes. Le MTTR pour cette période de 90 jours est de 44 minutes. Il s'agit du délai moyen entre la détection du problème et la récupération de l'actif.

Il y a deux hypothèses à garder à l'esprit lors du calcul du MTTR :

- En règle générale, la gravité de chaque panne varie. Ainsi, alors que certaines pannes nécessitent des jours pour être réparées, d'autres peuvent ne prendre que quelques minutes. Par conséquent, le MTTR vous donne une moyenne de ce à quoi vous attendre.

- Il est important que chaque cas de défaillance soit traité par un personnel de maintenance compétent et correctement formé qui suive des procédures standardisées. Cela garantit des résultats fiables.

Il a été dit que certaines des meilleures équipes de maintenance au monde ont un MTTR de moins de cinq heures, mais il est presque impossible de comparer le MTTR de votre installation avec les métriques d'un autre en raison du nombre de variables. Le MTTR dépend de plusieurs facteurs tels que le type d'actif que vous analysez, son âge, sa criticité, la formation de l'équipe de maintenance, etc.

MTTR vs MTBF :quelle est la différence ?

Lorsqu'il s'agit de systèmes ou d'équipements pouvant être réparés, le MTTR et le MTBF sont deux mesures souvent analysées et comparées lors de l'examen des défaillances pouvant entraîner des temps d'arrêt coûteux. Alors, quelle est la différence entre les deux ? Le temps moyen entre les pannes (MTBF) est une prédiction du temps entre les pannes innées d'une machine pendant les heures de fonctionnement normales ou combien de temps une pièce d'équipement fonctionne sans interruption. Il est calculé en prenant le temps total d'exécution d'un actif (temps de disponibilité) et en le divisant par le nombre de pannes survenues au cours de cette même période.

L'analyse MTBF aide les services de maintenance à élaborer des stratégies pour réduire le temps entre les pannes. Ensemble, MTBF et MTTR déterminent la disponibilité. Pour calculer la disponibilité d'un système avec ces deux mesures, utilisez la formule suivante :

Considérez le scénario suivant :Votre système est censé fonctionner pendant 40 heures, mais il n'a pas fonctionné pendant 28 de ces heures. Il n'est disponible que depuis 14 heures, et un total de cinq échecs se sont produits. En utilisant notre formule de disponibilité, nous allons d'abord calculer le MTBF en prenant 40-28 / 5 =34,4. Ensuite, nous allons calculer le MTTR en prenant 28/5 =5,6. Donc, pour calculer la disponibilité, notre formule ressemblerait à ceci :

Comment améliorer le MTTR

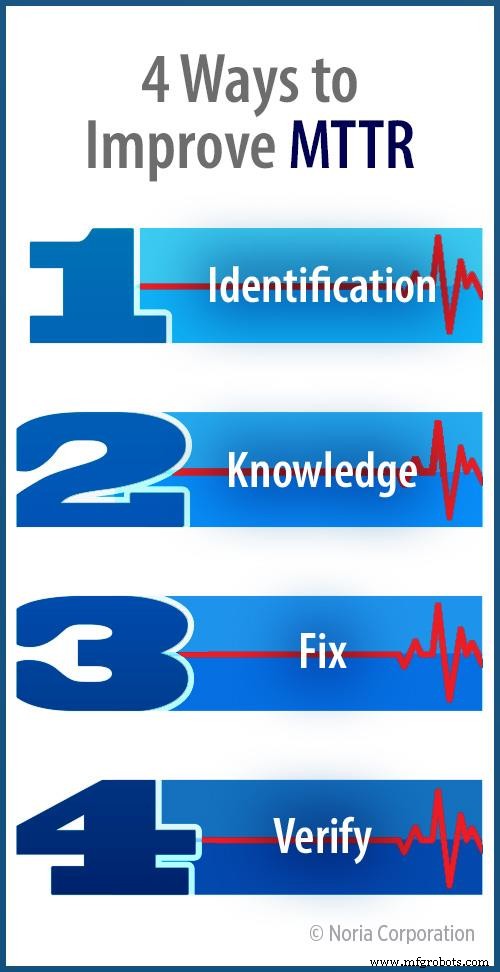

Le MTTR est considéré comme un indicateur de performance clé (KPI). Par conséquent, les équipes de maintenance doivent toujours s'efforcer de l'améliorer. Les avantages de la réduction du MTTR sont assez évidents :moins de temps d'arrêt signifie une production stable, des clients satisfaits et des coûts de maintenance réduits. Alors, quelles mesures pouvez-vous prendre pour aider à améliorer le MTTR de votre organisation ? Le meilleur endroit pour commencer est de comprendre les quatre étapes du MTTR et de prendre des mesures pour réduire chacune d'entre elles.

- Identification - la période de temps entre le moment où la panne se produit et le moment où un technicien prend conscience du problème. Des éléments tels que les capteurs sans fil et les systèmes d'alerte sont d'excellents moyens de raccourcir la période d'identification du MTTR.

- Connaissance - la période de temps après que la panne a été identifiée mais avant le début des réparations. Déterminer ou diagnostiquer le problème est généralement la partie la plus longue du MTTR.

- Correction - la période de temps qu'il faut pour résoudre le problème en question. Réduire le temps nécessaire pour résoudre un problème peut être accompli en standardisant les procédures pour guider les techniciens bien formés qui sont chargés de résoudre le problème.

- Vérifier - la période de temps nécessaire pour s'assurer que le correctif appliqué fonctionne réellement. Un système de surveillance en temps réel est un outil utile pour collecter rapidement des données et des rapports pour montrer que le correctif fonctionne.

Le diagnostic de la cause de l'échec est l'aspect le plus chronophage du MTTR. En fait, 80 % du MTTR est consacré à la détermination de la cause de la défaillance de l'actif ou du système. La documentation, la gestion et la tenue d'un grand livre de machines contenant des éléments tels que les calendriers de maintenance, les composants réparés/remplacés et l'historique des systèmes de surveillance des équipements seront essentielles pour être en mesure de réduire rapidement les causes possibles de défaillance. Dans un scénario d'échec, un temps critique est perdu lorsque des appels téléphoniques sont passés, des réunions sont convoquées et des diagnostics incorrects se produisent, entraînant des correctifs qui échouent.

Dans le même scénario de défaillance, disposer d'une documentation appropriée et d'un historique des actifs vous permet d'examiner rapidement tous les facteurs de causalité pouvant avoir contribué à la défaillance. La direction peut consulter le calendrier de maintenance pour voir si la machine a été régulièrement entretenue, voir quand la machine a eu un composant réparé ou remplacé pour la dernière fois, et vérifier pour voir où cette machine particulière a eu des problèmes dans le passé.

Formation et procédures

Des procédures écrites détaillées doivent être mises à la disposition de tout le personnel de maintenance et suivies précisément pour atténuer le risque d'essais et d'erreurs lorsqu'il s'agit d'effectuer des réparations. Les procédures fournissent aux techniciens une séquence structurée d'actions qui aident à minimiser le temps nécessaire pour résoudre un problème.

Toute la documentation et la planification préalable dans le monde n'aideront pas à réduire votre MTTR si vos techniciens ne sont pas correctement formés avec les bonnes compétences nécessaires pour réparer votre équipement. Mettre en place des exercices de formation continue et les partager avec l'équipe est vital. Discuter des matrices de récurrence et introduire des leçons à un point sont d'excellents moyens de le faire.

- Cours à point unique sont de courtes leçons visuelles sur un seul point. Ils sont destinés à améliorer les connaissances et les compétences spécifiques à l'emploi en montrant des problèmes spécifiques et comment les résoudre. Les leçons en un point peuvent traiter de la sécurité, des connaissances de base, des améliorations ou des problèmes. Pour aider à réduire le MTTR, des leçons en un point peuvent être utilisées pour travailler sur des scénarios de panne réels, soit au fur et à mesure qu'ils se produisent (le plus efficace) ou dans un essai simulé.

- Matrices de récurrence suivre les pannes hebdomadaires, quand une analyse de panne est terminée et quand des contre-mesures sont appliquées. S'assurer que votre équipe comprend les tendances de panne affichées dans une matrice de récurrence l'aide à apprendre comment déterminer si une panne a été forcée ou est due à une détérioration naturelle.

Pièces de rechange

Même si la formule MTTR ne prend généralement pas en compte le délai de livraison des pièces de rechange, il est important de reconnaître comment la disponibilité des pièces de rechange affecte le MTTR. Dans sa thèse, Une approche structurée pour la réduction du temps moyen de réparation du haut fourneau D, ArcelorMittal, Afrique du Sud, Vanderbijlpark , Alex Thulani Madonsela discute des facteurs humains contribuant au MTTR; l'un d'eux étant des pièces de rechange. « La disponibilité en temps voulu des pièces de rechange affecte la durée des tâches de maintenance », explique-t-il. « Sans un support approprié de l'équipement lorsque cela est nécessaire, l'exécution de la maintenance devient difficile pour le personnel de maintenance. Le manque de pièces de rechange et de savoir où les trouver affecte négativement le MTTR lorsque la maintenance doit être effectuée. » Madonsela détaille ensuite une approche pour aider à minimiser le MTTR en ayant un inventaire organisé de pièces de rechange.

- Compiler une structure d'emplacement fonctionnel : Cette étape consiste à compiler une liste des équipements de l'usine en fonction de leur emplacement ou de l'endroit où une tâche de maintenance serait effectuée selon la hiérarchie.

- Compiler l'inventaire des équipements : Sur la base de la conception de l'usine, dresser un inventaire des équipements.

- Développer une norme de nommage et de codage : Ceci est important pour que les techniciens de maintenance puissent localiser et maintenir le stock. Cela garantit que les bonnes pièces de rechange sont commandées et stockées correctement à chaque fois. Cela garantit également l'efficacité, car les techniciens de maintenance connaîtront l'emplacement exact des pièces de rechange.

- Effectuer des évaluations de criticité des pièces de rechange : Chaque pièce de rechange disponible doit être évaluée en fonction de sa criticité pour soutenir la stratégie de maintenance de chaque pièce d'équipement.

- Finaliser l'inventaire : Une fois les étapes précédentes terminées, une liste d'inventaire finalisée doit être mise à disposition et être facilement accessible par tous.

- Développer une norme de stockage : Mettez en œuvre les recommandations du fabricant d'équipement d'origine (OEM) pour chaque pièce de rechange afin de garantir que la qualité des pièces ne se détériore pas.

- Assurance qualité : Assurez-vous que les éléments stockés comme « facilement disponibles » répondent aux normes appropriées. Pour ceux qui n'ont pas été contrôlés, rangez-les dans une zone de stockage séparée. Toute pièce de rechange renvoyée dans la zone de stockage doit être vérifiée pour en vérifier la qualité.

- Audits : L'audit garantit que votre système fonctionne correctement et ajoute de la valeur. L'équipe d'audit peut être composée du responsable du stockage/de l'entrepôt, du superviseur de la maintenance et des planificateurs.

Technologie

La meilleure chance pour une organisation de réduire son MTTR est peut-être de mettre en œuvre des technologies de surveillance modernes. La surveillance sur site ou à distance effectuée via un smartphone ou une tablette vous donne un aperçu 24h/24 et 7j/7 des performances de votre système. Ces données en temps réel peuvent être utilisées pour suivre des mesures telles que le MTTR et permettre aux ingénieurs d'usine de concevoir des plans de maintenance préventive et de planifier les pannes à l'avance.

Les systèmes de gestion de la maintenance informatisés (GMAO) modernes vous aident à suivre facilement des données telles que les heures de travail consacrées à la maintenance, le nombre de pannes et le temps de fonctionnement, qui sont utilisés pour surveiller les statistiques de panne de haut niveau. La GMAO peut même calculer automatiquement le MTTR et le MTBF pour vous. Vous avez peut-être entendu parler de l'Internet des objets (IoT) - l'interconnexion des appareils de tous les jours à Internet. Il envahit déjà le monde de la consommation sous la forme de maisons intelligentes, car vous pouvez désormais contrôler vos unités de chauffage et de climatisation, vos lumières et vos serrures depuis votre smartphone. Mais cela s'insinue aussi dans le monde industriel.

L'Internet des objets industriel (IIoT) introduit l'automatisation, l'analyse de données en temps réel et la prise de décision intelligente dans le monde de la fabrication. La technologie machine-to-machine est combinée à l'IIoT pour offrir une analyse des données en temps réel. Cela permet, par exemple, de suivre les données de défaillance en temps réel lorsque l'équipement tombe en panne et de collecter, d'agréger et d'analyser automatiquement les données avant d'envoyer une action recommandée aux techniciens. Les données de panne, comme l'état de fonctionnement de l'actif avant que la panne ne se produise, et les données de réparation historiques de votre GMAO peuvent être utilisées pour diriger les réparations. En d'autres termes, l'IIoT peut réduire considérablement la phase de diagnostic évoquée précédemment, la partie du MTTR qui prend le plus de temps.

Entretien et réparation d'équipement

- Outils de surveillance AWS expliqués

- Explication du transformateur RF

- Explication de la technologie actuelle de suivi des ressources

- Explication de la maintenance prédictive

- Donner un sens aux mesures de maintenance :temps moyen de réparation

- L'analyse prédictive expliquée

- Techniques de fabrication de métal expliquées

- Les PCB à noyau métallique expliqués

- Systèmes de refroidissement de processus expliqués