Analyse des problèmes d'usinage EDM

Câble cassé

- Mauvais état de sortie

Diminuez la valeur de P. Si la valeur de P est abaissée et que le fil est toujours rompu, envisagez de réduire la valeur de I jusqu'à ce que le fil ne soit plus continu. Cette opération réduira l'efficacité du traitement. Si le fil se casse fréquemment, veuillez vous référer à ce qui suit pour trouver la cause première de la rupture du fil.

- L'état de rinçage n'est pas bon. Par exemple, les buses supérieure et inférieure ne peuvent pas être utilisées pour le traitement du placage ou, lors du traitement à l'air libre, la rupture du fil se situe généralement dans la zone de traitement.

Abaissez la valeur P et vérifiez si les buses de pulvérisation supérieure et inférieure sont endommagées. S'il est endommagé, veuillez le remplacer à temps.

- Le bloc conducteur est très usé ou trop sale, et le fil cassé est généralement situé près du bloc conducteur.

Faites pivoter ou remplacez le bloc conducteur et nettoyez-le.

- La partie du fil guide est trop sale, provoquant un grattage du fil, généralement le fil cassé se trouve près de la partie du fil guide.

Nettoyez les pièces du fil guide.

- Trop de tensions

Réduisez la tension du fil FW dans les paramètres, en particulier lors de la coupe conique.

- Il y a un problème avec la qualité du fil d'électrode et du matériau de la pièce.

Remplacez le fil d'électrode, réduisez les valeurs P et I, jusqu'à ce que le fil soit continu.

- La chute de soie dans le seau de chute de soie déborde et entre en contact avec la machine-outil ou la surface inférieure, provoquant un court-circuit. Habituellement, la soie se casse juste après le début du traitement.

Remettez les déchets de soie débordants dans le seau de déchets de soie et nettoyez le seau de déchets de soie à temps.

- Fil cassé au niveau de la roue réceptrice

Vérifiez le rapport de pression du fil de la roue réceptrice, la valeur standard est de 1:1,5 ~ 1,6.

- Eau de refroidissement insuffisante pour le bloc conducteur, généralement le fil cassé est situé près du bloc conducteur

Vérifiez le circuit d'eau de refroidissement.

- La conductivité de l'eau déionisée est trop élevée, généralement le fil cassé se trouve dans la zone de traitement

Vérifier la conductivité de l'eau. Si elle est hors tolérance, remplacez la résine à temps.

- La qualité de l'eau déminéralisée est médiocre et le fil cassé se trouve généralement dans la zone de traitement.

Si l'eau dans le réservoir d'eau présente une turbidité ou une odeur particulière, ou s'il y a un problème avec l'eau pure ajoutée à la machine, le réservoir d'eau doit être nettoyé à temps et le noyau de papier filtre doit être remplacé.

- Le fil est cassé, il y a des déchets de fil incrustés dans la roue de guidage en céramique de la tête inférieure ou le roulement de la roue de guidage ne fonctionne pas de manière flexible.

Nettoyez, réajustez et installez la roue de guidage en céramique et remplacez le roulement de la roue de guidage si nécessaire.

- Le balancier tremble trop et le fil n'est pas transporté en douceur.

Corrigez la vitesse du fil et utilisez un tensiomètre pour corriger la tension du fil.

Faible Usinage S faire pipi

- Non traité selon le processus standard, les buses supérieure et inférieure sont à plus de 0,1 mm de la pièce

Traitement du placage autant que possible.

- Le fichier de processus créé est incorrect.

Saisissez correctement les exigences de traitement pertinentes et générez des documents de processus raisonnables.

- Modifiez les paramètres de traitement, surtout si les valeurs P et I sont trop réduites, la vitesse de traitement sera fortement réduite.

Il est nécessaire de modifier raisonnablement les paramètres du processus de décharge.

- L'état de rinçage n'est pas assez bon pour atteindre la pression de rinçage standard.

Si le traitement du placage n'est effectivement pas possible, la vitesse de traitement doit être correctement comprise.

- La déformation de la pièce entraîne un état de décharge instable pendant l'usinage, en particulier le rognage.

Organisez raisonnablement le processus pour contrôler la déformation du matériau.

- Si ACO (Automatic Process Optimization) est sélectionné dans les paramètres, l'efficacité du traitement sera réduite en cas de traitement instable.

En cas de coupe stable, la fonction ACO peut être annulée.

- Pour les pièces avec de nombreux coins, l'utilisation de paramètres de haute précision peut obtenir une plus grande précision, mais cela réduira l'efficacité.

Réduire correctement la valeur STR de la stratégie de coin peut augmenter la vitesse de traitement.

- Traitement en mode 30, la stabilité de décharge n'est pas bonne, la vitesse est lente

Modifier le paramètre UHP pour augmenter de 2 valeurs.

- La vitesse de coupe est lente.

Le volume de traitement relatif de chaque coupe peut être modifié pour être plus petit. Si vous souhaitez augmenter la vitesse de coupe, vous pouvez réduire le décalage de la coupe principale de 0,005 mm à 0,01 mm.

- L'efficacité de coupe principale est inférieure à celle d'avant.

Entretenir la machine outil dans le temps.

Soie M arches O n T il S surface

- Il y a un problème avec la qualité du fil d'électrode.

Il est recommandé d'utiliser des consommables d'origine.

- Le matériau de la pièce est problématique ou le matériau contient des impuretés.

Remplacez le matériau de la pièce.

- La libération d'une contrainte interne locale dans le tissu interne de la pièce entraînera l'apparition de marques de fil dans des positions individuelles de la pièce.

Optimisez la technologie de traitement pour réduire les contraintes internes et la déformation du matériau.

- La température du fluide de travail est trop élevée ou la température change trop.

Un réfrigérateur doit être utilisé pour contrôler la température du liquide et assurer une température ambiante appropriée.

- L'environnement externe de la machine-outil est rude et les vibrations sont importantes.

Améliorer l'environnement externe de la machine-outil.

- Le bloc conducteur est très usé.

Faites pivoter ou remplacez le bloc conducteur.

- Eau de refroidissement insuffisante pour les blocs conducteurs supérieur et inférieur.

Nettoyez les pièces concernées.

- Le fil guide est trop sale.

Maintenir la section du fil guide.

- Le fluide de travail est trop sale.

Nettoyez le réservoir de liquide et le réservoir d'eau et remplacez le fluide de travail.

- Observez si l'état de décharge est stable et s'il y a un phénomène de recul de court-circuit pendant la coupe.

S'il y a un court-circuit dans le réglage, la valeur UHP peut être augmentée de 1 à 2.

- Si le courant et la tension de décharge sont normaux lors de la coupe, mais que la vitesse est très faible.

Le décalage relatif peut être réduit.

- L'état de rinçage n'est pas bon et il ne peut pas atteindre la pression de rinçage et la forme de jet standard.

Vérifiez si les buses supérieure et inférieure sont endommagées. S'ils sont endommagés, ils doivent être remplacés à temps.

- La tension de la soie est instable.

Étalonnez la vitesse et la tension du fil.

La surface n'est pas polie

- Le décalage relatif est trop petit.

Augmentez le décalage relatif de manière appropriée.

- La déformation du matériau de la pièce entraîne une vitesse de coupe inégale lors de la coupe.

Organisez raisonnablement le processus pour réduire la déformation du matériau.

- La qualité du fil d'électrode est mauvaise. Il est recommandé d'utiliser des consommables d'origine.

- Le fil guide est trop sale.

Maintenir la section du fil guide.

- Le bloc conducteur est fortement usé. Faites pivoter ou remplacez le bloc conducteur.

- Mauvaise sélection des paramètres de processus.

Saisissez correctement les exigences de traitement pertinentes et générez des documents de processus raisonnables.

- L'état de rinçage n'est pas bon et il ne peut pas atteindre la pression de rinçage et la forme de jet standard.

Vérifiez si les buses supérieure et inférieure sont endommagées. S'ils sont endommagés, ils doivent être remplacés à temps.

Grand C couper S forme E erreur

- Lorsque vous coupez des coins, le décalage du fil d'électrode entraînera l'affaissement des coins.

Pour les pièces avec des exigences de précision de coin élevées, les paramètres avec des stratégies de coin doivent être sélectionnés.

- Afin de réduire la déformation lors du traitement de pièces plus grandes, la technologie de traitement peut être améliorée :

(A) Dé :

Effectuez deux coupes principales, augmentez d'abord la quantité de compensation de la coupe principale de 0,1 mm à 0,2 mm sur un côté pour la première coupe principale, laissez la contrainte se relâcher, puis utilisez le décalage standard pour la deuxième coupe principale.

(B) Poinçon :

1) Deux séjours temporaires ou plus doivent être réservés et le traitement ouvert est utilisé lors de la programmation.

2) Organisez une position de départ et une position d'appui raisonnables. Essayez de percer des trous et évitez de couper directement depuis l'extérieur du matériau.

- Le fil n'est pas vertical.

Effectuez à nouveau l'étalonnage du fil.

- L'environnement externe de la machine-outil est rude et les vibrations sont importantes.

Améliorer l'environnement externe de la machine-outil.

- La qualité du fil d'électrode et du matériau de la pièce.

Il est recommandé d'utiliser des consommables et des matériaux d'origine sans problèmes de qualité.

- La distance entre la position de serrage de la pièce et les buses supérieure et inférieure est trop grande.

Ajustez la méthode de serrage.

- La vitesse ou la tension du fil est instable.

Réglez ou calibrez la vitesse et la tension du fil.

- Les conditions de rinçage ont considérablement changé, provoquant de fortes vibrations du fil.

Vérifiez les buses de pulvérisation supérieure et inférieure. Si les buses de pulvérisation sont endommagées, elles doivent être remplacées à temps.

- Si l'axe de la machine-outil et les bras supérieur et inférieur entrent en collision, entraînant une modification de la précision mécanique.

Si l'arbre ou les bras supérieur et inférieur entrent en collision, entraînant une précision anormale, veuillez contacter le personnel de service pour les réparations à temps.

Pièce C oncave ou B formant

- Concavité au milieu de la pièce :vous pouvez réduire la valeur Ssoll des principaux paramètres de coupe et de coupe, augmenter la vitesse et la tension du fil, augmenter la vitesse de coupe à vitesse constante de la dernière coupe et augmenter le décalage relatif entre la coupe 1 et la coupe principale.

- Le renflement au milieu de la pièce :à l'opposé de la méthode de traitement du centre concave de la pièce.

Les deux extrémités du corps droit sont différentes

- La qualité du fil d'électrode est mauvaise.

Il est recommandé d'utiliser des consommables d'origine.

- Optimisez les paramètres.

1) Augmentez la vitesse du fil et augmentez légèrement la tension du fil.

2) Réglez le paramètre CCON.

3) Lors de la programmation, ajoutez une compensation de conicité dans le programme.

Marque de fil sur le tranchant de la matrice

- Adoptez la méthode de découpe d'arc dans l'arc.

Lors de la programmation, la méthode de découpe d'arc dans l'arc est adoptée et la taille de l'arc est de 0,5 mm.

- Adoptez la méthode de séparation des points de découpe dans la découpe.

Lors de la programmation, réglez chaque point d'entrée sur une position différente pour éviter d'entrer et de sortir du même point.

Processus de fabrication

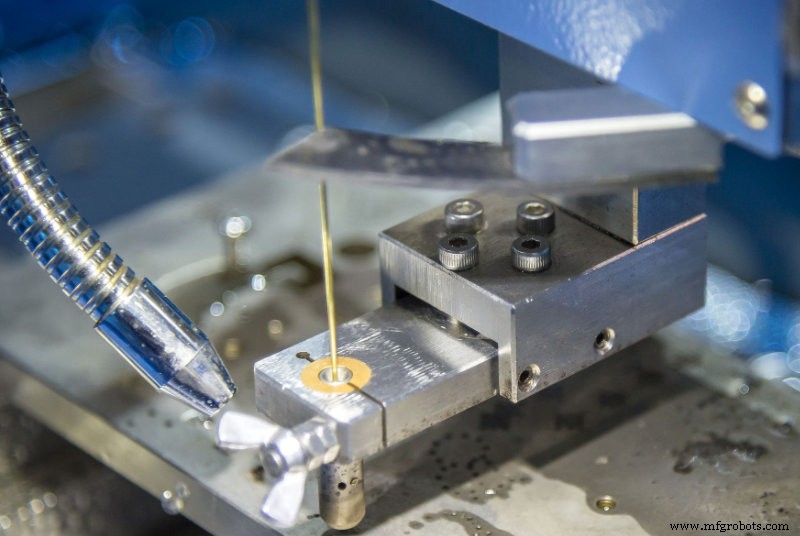

- Tout ce que vous devez savoir sur l'usinage par électroérosion à fil

- Foire aux questions sur l'usinage par électroérosion à fil : 2e partie

- Foire aux questions sur l'usinage par électroérosion à fil :partie 1

- Électroérosion par enfonçage vs électroérosion à fil :principales différences et applications

- Initiation à la coupe au fil

- Qu'est-ce qu'une coupe de fil CNC ?

- La fraise EDM mythique

- Machine d'électroérosion à fil ultime à Taiwan

- Qu'est-ce que la fabrication EDM ?