Qu'est-ce qu'un système de portail ? Combien de types et comment concevoir?

Dans le moulage au sable, le système de coulée de métal est extrêmement crucial car sa disposition affecte la qualité de la coulée et réduit le gaspillage de métal sur le système de coulée. Dans cet article, VIC vous donnera un aperçu détaillé du système de déclenchement dans le processus de coulée.

Qu'est-ce que le système de déclenchement lors du casting ?

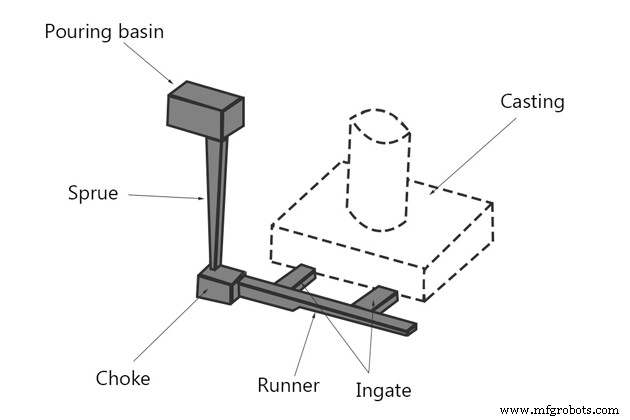

Dans la fonderie de métaux, le système d'obturation en coulée est un système de coulée de métal qui conduit le métal en fusion dans la cavité du moule. Le métal s'écoule du bassin de coulée dans la carotte et passe à travers le canal et les portes avant d'entrer dans la cavité du moule.

La conception d'un système de porte nécessite une attention particulière en fonction de la technologie, des matériaux et des moulages.

Ce système détermine le débit de métal vers la cavité du moule.

Si le débit est trop rapide, il y a un risque de corrosion tandis que si la vitesse est trop lente, cela peut provoquer un refroidissement du métal avant de remplir la chambre, ce qui affecte directement la qualité de la coulée.

La forme et la taille du système de porte en coulée sont correctement disposées lors de la fabrication du moule. Si le système de porte n'est pas conçu correctement, il peut entraîner de graves défauts de coulée.

Contactez-moi pour obtenir de l'aide :https://sites.google.com/view/hrv-job/

Fonctions du système de porte dans le moulage au sable

Le système de déclenchement en casting est conçu pour servir les 4 objectifs principaux suivants ::

- Remplissez la cavité du moule avec suffisamment de métal dans les plus brefs délais sans avoir à augmenter la température du métal.

- Le métal s'écoule en douceur, minimisant les turbulences qui provoquent le piégeage de l'air lors de la coulée.

- Le système de déclenchement définit la plage de température appropriée de sorte que pendant le processus de refroidissement du métal, un retrait se produise dans le système de déclenchement, et non dans les pièces moulées.

- Combiné avec un système d'élimination des impuretés métalliques.

Exigences de conception du système de porte

Un système de déclenchement bien conçu en coulée doit satisfaire aux exigences suivantes :

- Bon contrôle du flux de métal. Pas d'impact, pas d'éclaboussures, continuité fluide et stable.

- Ne transportez pas de laitier, d'impuretés et de gaz dans la cavité du moule.

- Remplit rapidement la cavité du moule, ne réduit pas la dilution du métal.

- Contrôle de la température dans la cavité du moule pour refroidir le métal de manière stable.

- Capable d'ajouter du métal et de ne pas gaspiller beaucoup de métal.

- Facile à démonter après la solidification du moulage.

- Rendement de coulée économique et maximal.

Si le système de déclenchement n'est pas conçu correctement, les erreurs suivantes peuvent se produire :

- Métaux oxydants.

- Corrosif pour les moisissures.

- Provoquer un rétrécissement des objets dans le moule.

- Faites pénétrer le métal dans la paroi du moule.

- Cool casting inégal.

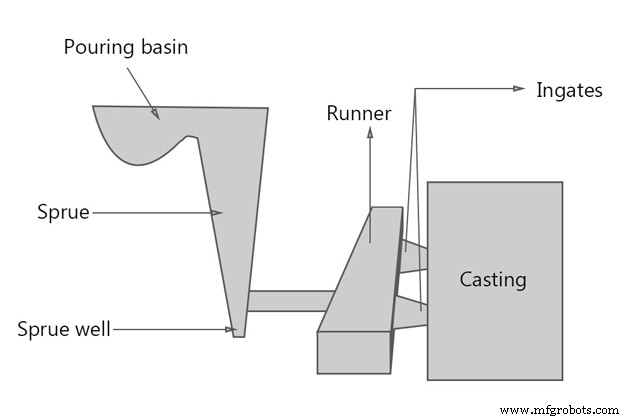

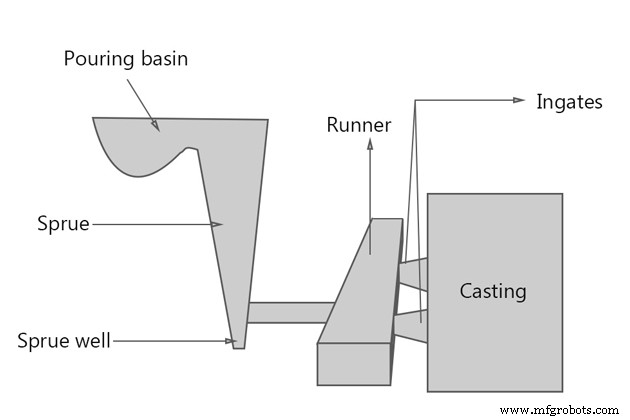

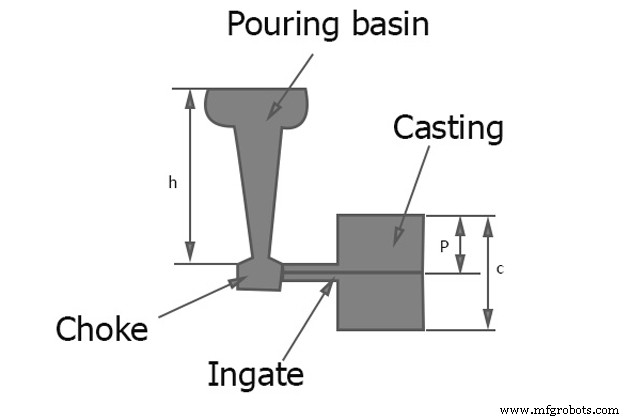

Schéma du système de porte

Le système de porte en coulée de sable comprend :

1. Bassin verseur ou gobelet verseur

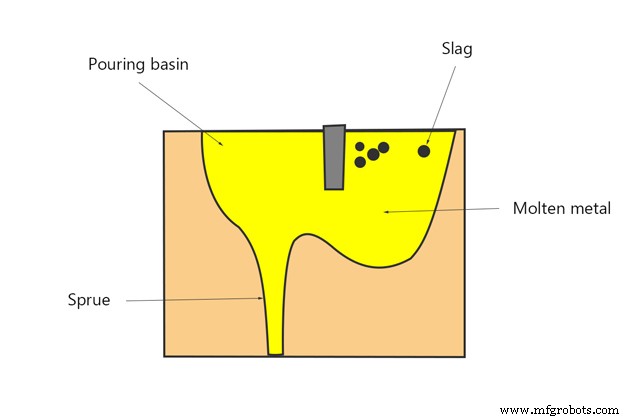

Le bassin de coulée est l'entrée en forme d'entonnoir, située au-dessus du système, où le métal est versé des louches dans le moule .

Le bassin de coulée aide à réguler le débit de métal liquide et réduit la turbulence à l'entrée de la carotte, et aide à séparer les sédiments et les scories avant d'entrer dans la carotte.

2. Sprue

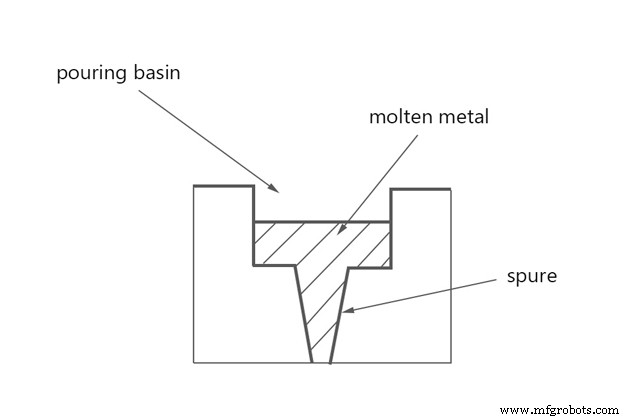

La coulée de carotte est un passage vertical du bassin versant vers le bas du canal et des portes. Le métal liquide qui descend la cheminée verticale perd de la pression mais augmente sa vitesse sous l'effet de la gravité.

La section de la carotte peut être circulaire, carrée ou rectangulaire (de préférence circulaire ). Sprue est conçu pour se rétrécir pour éviter l'aspiration d'air . La plus grande extrémité au-dessus pour le ramassage du métal, tandis que la plus petite extrémité se connecte au rail.

Le pied de la carotte est tourné à angle droit par rapport au coureur pour empêcher la chute libre du métal liquide, connu sous le nom de puits de carotte.

3. Portail croisé ou coureur

Le canal de coulée est un canal horizontal reliant le puits de coulée aux vannes. Le métal liquide s'écoulera de la carotte au canal d'alimentation et remplira la cavité du moule de manière appropriée. Runner a pour effet de ralentir la vitesse du métal liquide lorsqu'il est en chute libre dans une carotte à grande vitesse.

Le canal doit être rempli de métal en fusion pour éviter les scories de pénétrer dans la cavité et d'assurer un débit constant.

4. Ingate (ou portail)

Ingate est la fin du chemin et où commence la cavité du moule. Il dirige le métal liquide qui s'écoule du canal d'alimentation dans la cavité du moule. Selon les caractéristiques de la coulée, il existe un nombre différent d'ingates.

Il existe deux types de portails :le grand portail et le petit portail. La petite porte est utilisée pour ralentir la coulée solide, tandis que la grande porte sert à jeûner la coulée solide.

La porte ne doit pas avoir d'arêtes vives car elles peuvent se fissurer pendant le coulage afin que le sable puisse être pris dans le métal fondu dans la cavité du moule.

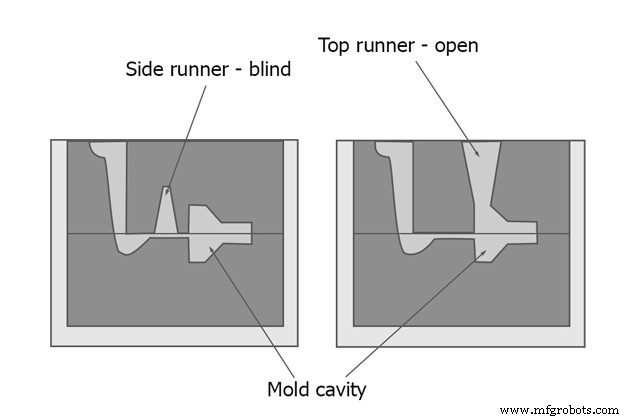

Types de portails en coulée :

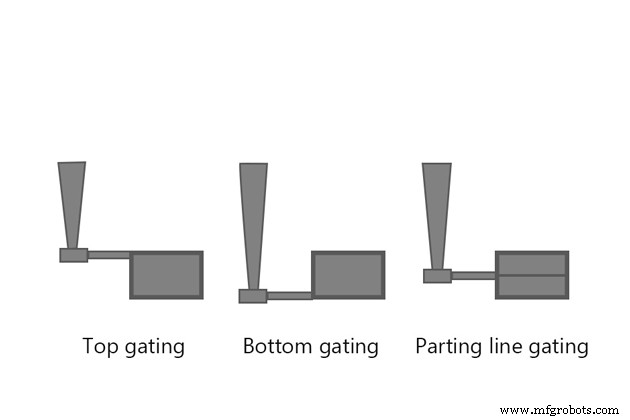

Gate est divisé en 3 catégories :

- Porte supérieure :la porte est dans la partie du moule de chape.

Les inconvénients de la porte supérieure sont une turbulence élevée du flux de métal et une surface de coulée médiocre.

- Porte inférieure :la porte est dans la partie du moule de traînée. Dans la porte inférieure, le métal liquide remplit la partie inférieure de la cavité du moule et augmente progressivement dans la paroi du moule.

La porte du bas a l'avantage de moins de chaos et d'érosion par le sable que la porte du haut.

L'inconvénient de la porte inférieure est que le flux de métal peut être obstrué en raison de la solidification avant que le moule ne soit plein. La plage de température générée par la grille inférieure est difficile d'atteindre la norme causant une solidification inégale.

- Porte latérale de la ligne de séparation :est la porte située le long de la ligne de séparation. Le compartiment sous la ligne de séparation est rempli de métal liquide par la porte supérieure, tandis que le compartiment au-dessus de la ligne de séparation est rempli de la porte inférieure. Ce type de porte résout les inconvénients des deux types ci-dessus.

Types de système de déclenchement

Il existe deux types de systèmes de déclenchement :Système de déclenchement sous pression et Système de déclenchement non pressurisé . Choisir le bon système de coulée avec le bon rapport de surface définira la qualité de la coulée.

1. Système de déclenchement sous pression

Le système d'injection sous pression est un système d'injection dont la surface de section transversale diminue progressivement vers la cavité du moule (plus petite que la zone la plus étroite du canal de coulée). La zone d'entrée est minimisée pour exercer une pression sur le système. Aux portes, le débit de métal liquide est presque égal.

La carotte est toujours pleine de métal créant une contre-pression, ce qui réduit l'aspiration d'air.

Ici, le métal qui tourne toujours à grande vitesse devient plus chaotique et il est facile de créer des courants de Foucault dans les portes conduisant à l'érosion.

Ce système donne une priorité particulière au moulage par injection avec des matériaux en fonte.

2. Système de déclenchement non pressurisé

Le système de porte sans pression est un système de porte dont la surface totale des portes augmente progressivement vers la cavité du moule (plus grande que la zone de descente la plus étroite). Le flux de métal liquide aux portes est différent.

Rapport de déclenchement

Le rapport de déclenchement est le rapport entre la surface de section transversale de la tige de coulée et la surface de section transversale totale des glissières sur la surface de section transversale totale des ingates.

La formule du rapport de déclenchement est As :Ar :Ag.

Avec le système de déclenchement sous pression, le rapport de déclenchement est généralement de 1 :2 :1 ou 1 :0,75 :0,5. Ce système est appelé "Gate control system ” parce que les ingates contrôlent le flux du métal .

Avec le système de déclenchement non pressurisé, le rapport de déclenchement est généralement de 1 : 2 : 2 ou 1 : 3 : 3 ou 1 : 1 : 3. Ce système est appelé « Système de commande de starter ” parce que le choke contrôle le flux du métal .

Tableau du rapport de déclenchement pour divers matériaux :

| Matériaux | Rapport de déclenchement |

| Aluminium | 1:2:1 1:1.2:2 1:2:4 1:3:3 1:4:4 1:6:6 |

| Bronze d'aluminium | 1:2.88:4.8 |

| Laiton | 1:1:1 1:2:3 1.6:1.3:1 |

| Cuivre | |

| Fere ductile | 1.15:1.1:1 1.25:1.13:1 1.33:2.67:1 |

Le principe hydraulique utilisé dans les systèmes de vannes

Nombre de Reynolds

C'est le nombre qui permet de prédire les types de flux avec différents flux de liquide. La nature du flux dans le système de vanne peut être établie en calculant le nombre de Reynolds :

Re = ρuL/µ = uL/vRe :Numéro de Reynold

ρ :densité du fluide (kg/m3)

u :vitesse d'écoulement (m/s)

L :dimension linéaire caractéristique (m)

µ :viscosité dynamique des fluides (Pa.s)

v :viscosité cinématique des fluides (m2/s)

- Si Re> 2000, le débit est stable.

- Si Re <2000, le flux est chaotique.

Si l'écoulement est turbulent, les grains de sable dans le moule seront expulsés du moule et le système de porte entrant dans la cavité du moule provoque des problèmes tels que la contamination du moulage, l'aspiration d'air dans le moule et l'érosion de la paroi du moule.

Équation de Bernoulli

Les métaux liquides traversent différents canaux dans le moule selon le théorème de Bernoulli selon lequel la charge totale reste constante à n'importe quelle section.

h :hauteur de chute potentielle (m)

p :pression (Pa)

V :vitesse du métal en fusion (m/s)

w :poids spécifique du liquide (N/m2)

g =9,8 (m/s)

ρ :densité du fluide (kg/m3)

Le système de vanne doit être conçu de manière à ce que le métal liquide soit toujours plein. Toutes les coupes transversales et les changements de direction doivent éviter les angles vifs et profitez des coins arrondis .

Comment concevoir un système de porte

Pour concevoir le système de coulée, le concepteur doit respecter les exigences de conception comme indiqué ci-dessus. Voici les formules à calculer pour concevoir un système de gating adapté.

Cliquez ici pour le détail.

1. Calculer le temps de coulée

Le temps de coulée est le moment où le métal remplit la cavité du moule. Plus le temps de coulée est long, plus la température de coulée est élevée et le remplissage du moule n'est pas garanti. Plus le temps de coulée est court, plus l'écoulement chaotique du métal dans le moule entraîne une érosion de la matrice et un retrait excessif.

Le temps de versement doit être optimisé en fonction de ces facteurs :

- Matériaux de moulage

- La complexité du casting

- Taille du casting

- Épaisseur de coupe

La formule pour calculer le temps de versement optimal :

- Avec un matériau en fonte grise d'un poids inférieur à 450 kg :

t=K(1.41+T/14.59)√WK =fluidité du fer (pouces) / 40

K :facteur de fluidité

T :épaisseur moyenne de la section (mm)

W :masse de coulée (kg)

- Avec un matériau en fonte grise d'un poids supérieur à 450 kg :

t=K(1.236+T/16.65)∛W- Avec moulage d'acier :

t=(2.4335-0.3953logW)√W- Avec fonte ductile :

t=K₁√WK₁=2,08 pour les sections plus minces.

K₁=2,67 pour des profilés de 10 à 25 mm d'épaisseur.

K₁=2,97 pour les profilés lourds.

- Avec des moulages en alliage de cuivre :

t=K₂∛W- Les pièces moulées aux parois minces et aux formes complexes pèsent jusqu'à 450 kg :

t=K₃∛W'W’ :masse de la coulée avec vannes et risers (kg)

| Épaisseur (mm) | K₃ |

| 1,5 – 2,5 | 1.62 |

| 2,5 – 3,5 | 1.68 |

| 3.5 – 8.0 | 1.85 |

| 8.0 – 15.0 | 2.20 |

- Le poids de lancer varie de 450 kg à 1 000 kg :

t=K₄∛(W'T)| Épaisseur (mm) | K₄ |

| <10 | 1.00 |

| 10 – 20 | 1.35 |

| 20 – 40 | 1,50 |

| > 40 | 1.70 |

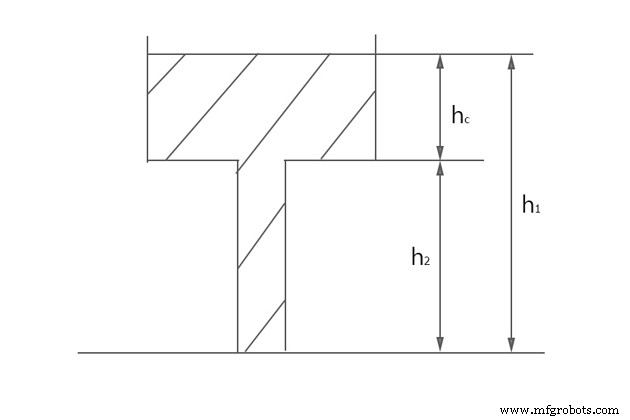

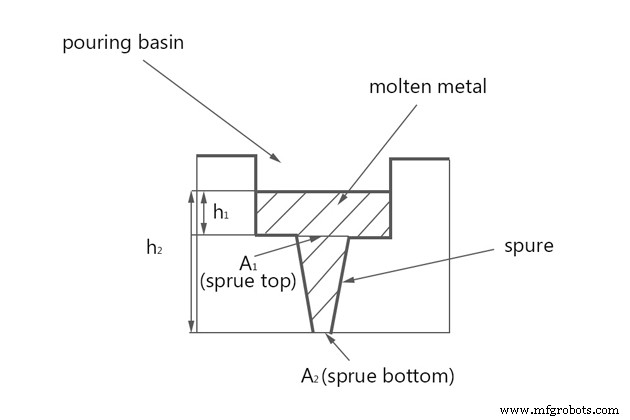

2. Conception Sprue

La conception idéale de la carotte est que le grand sommet se termine et se rétrécit vers le bas comme une parabole. Cependant, pour une production plus facile, il est recommandé d'utiliser un cylindre conique . Le niveau de gradation minimum est de 5 %.

La section circulaire de sortie de carotte est conçue en fonction de la surface de la zone d'étranglement et du rapport de déclenchement. Cela permet de réduire les perturbations et les pertes de chaleur .

La formule de calcul de la carotte :

A₁/A₂=√h₂/√h₁h1 et h2 :tête de pression statique métallique sur la cheminée supérieure et la cheminée inférieure.

A1 et A2 :l'aire de la section respective.

Conception du puits de coulée :Une conception raisonnable du puits de coulée consiste à faire un cylindre de deux fois le diamètre de la sortie de coulée et de deux fois la profondeur du canal d'alimentation. Un filet placé entre le puits et le rail aidera le métal à se diriger perpendiculairement en douceur .

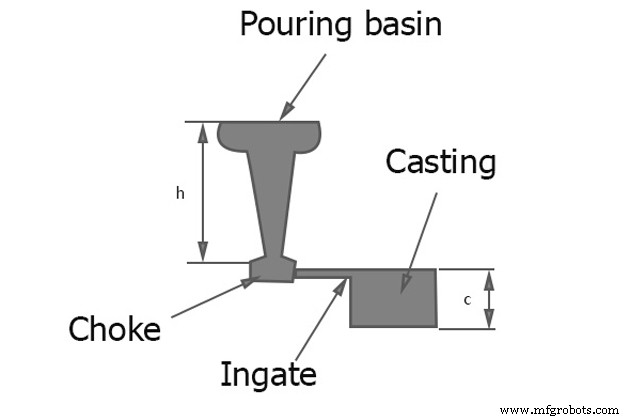

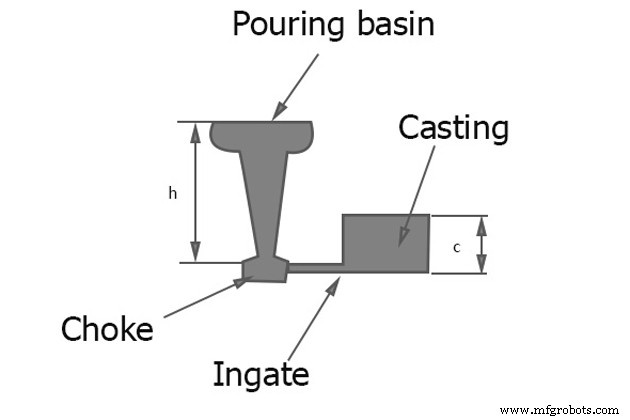

3. Inductance de conception

Le starter est une zone de contrôle placée dans le puits de coulée pour contrôler le flux de métal liquide s'écoulant dans la cavité du moule pour que le moule soit rempli dans le temps de coulage calculé.

La zone d'étranglement joue un rôle important dans les systèmes de porte car la zone permet au métal de passer à travers à un débit constant et constant. Le starter a le plus petit rapport du système de déclenchement par rapport aux autres parties et la section transversale est la plus petite dans la zone de contrôle.

Formule pour calculer la zone d'étranglement :

A=W/(dtC√(2gH))A :zone d'étranglement (mm)

t :temps de coulée (s)

d :masse volumique du métal en fusion (kg/mm3)

Al :d =2500

Cu, Fe, Ni, Co :d =7000

C :efficacité du système de blocage utilisé (=0,8)

W :poids de lancer, y compris les feeders et les canaux de déclenchement (kg)

g =9,8 m/s2

H :hauteur de carotte (mm), calculez H par :

- Avec porte supérieure :H =h

- Avec grille inférieure :H =h – c/2

- Avec porte de séparation :H =h – P²/2c

4. Coureur de conception

La section transversale totale de la glissière doit être supérieure à la sortie de la cheminée pour réduire la vitesse du flux de métal de la carotte aux ingates.

Le rapport prioritaire entre la sortie de la cheminée et la section transversale du canal est de 1 :2. Des proportions plus importantes peuvent entraîner une séparation du flux et une aspiration d'air.

S'il y a plusieurs entrées, la section transversale du patin après chaque passage à travers l'entrée doit diminuer progressivement par une surface égale à celle de la porte pour assurer un débit régulier.

5. Ingate de conception

L'entrée doit être plus grande que la sortie de la carotte pour accélérer le métal en dessous de la limite.

- Ingate doit avoir une section transversale plus petite pour faciliter l'ébarbage.

- Le rapport du volume sur la surface de refroidissement doit être inférieur au rapport de la pièce connectée pour éviter les points chauds locaux.

- La surface de la section transversale de l'ingate doit être proportionnelle à la taille de la zone de coulée connectée. Plus la zone de coulée est grande, plus le débit requis est important, ce qui entraîne une entrée plus grande.

6. Design Riser (ou chargeur, en-tête)

La colonne montante est une cavité de métal en fusion dans un moule, prête à fournir du métal à la cavité du moule pour compenser le rétrécissement lorsque le métal refroidit. Il est placé dans la position de solidification finale de la pièce moulée et reste à l'état liquide le plus longtemps. La colonne montante est également l'endroit où les gaz générés à l'intérieur du moule sont libérés pendant le processus de coulée.

Conception optimale de la colonne montante :

- Taille de la contremarche :Le rapport volume/surface du riser doit être supérieur à celui de la coulée pour maintenir un état liquide. Si cette condition ne peut être remplie, le métal doit être maintenu liquide par chauffage externe ou par l'utilisation d'un matériau exothermique dans la colonne montante.

- Position de la contremarche :la distance des contremarches doit être correctement calculée en fonction de la distance d'alimentation en métal des contremarches.

- Forme de contremarche :la forme recommandée pour la colonne montante est cylindrique car globulaire est censée être la meilleure mais est difficile à lancer. Le bas de la contremarche doit être hémisphérique pour augmenter le rapport volume/surface.

Comment vérifier l'efficacité de la conception des portes ?

La conception du système de porte est testée à l'aide des techniques suivantes :

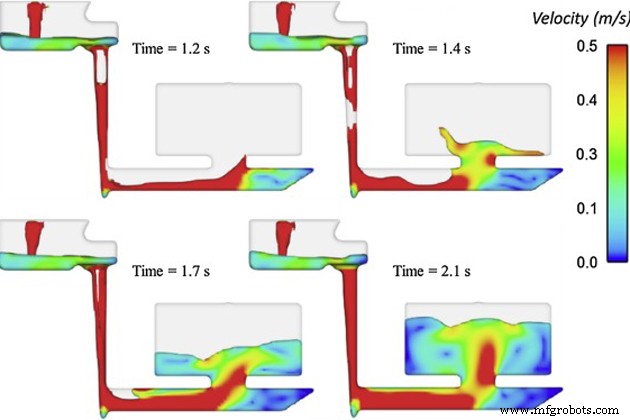

- Eau dans un moule transparent :le remplissage du moule est enregistré par la caméra à rayons X à grande vitesse et le défaut peut être observé.

- Radiographie à grande vitesse :le remplissage du moule est enregistré par la caméra à rayons X à grande vitesse et le défaut peut être observé.

- Ouvrir le moule :une partie du moule de chape sur la cavité du moule est coupée et le flux de métal liquide qui remplit la cavité du moule est retourné par la caméra.

- Capteur de fil de contact :les fils sont placés dans différentes parties du moule, lorsque la ligne métallique touche le fil sera enregistré avec un enregistreur multicanal.

- Eau dans un moule transparent :L'ajout de gouttelettes d'huile ou de colorants facilitera l'enregistrement des vitesses dans différentes zones.

VIC est l'un des principaux fabricants de fonderie d'aluminium et de fonte. Nous nous concentrons sur la fabrication de kettlebells de haute qualité. Si vous avez des questions ou avez besoin d'une coopération en fonderie de fonderie, n'hésitez pas à nous contacter par e-mail :[email protected]

En savoir plus :

Comment calculer le retrait de coulée d'aluminium

Comment améliorer la finition de surface de l'aluminium

Comment les kettlebells sont-ils fabriqués par moulage au sable ?

Références :

- Ingénierie du moulage et du soudage par Dr.Ahmed Salad Abou Taleb

- https://en.wikipedia.org/wiki/Reynolds_number

- https://en.wikipedia.org/wiki/Bernoulli%27s_principle

- http://www.ijrerd.com/

Processus de fabrication

- Conception du système de portes | Coulée | Sciences de la fabrication

- Qu'est-ce que l'impression 3D ? - Types et comment ça marche

- Qu'est-ce que le soudage à l'arc ? - Types et comment ça marche

- Qu'est-ce que la soudure ? - Types et comment souder

- Qu'est-ce que le brasage et comment braser le métal ?

- Qu'est-ce que le forgeage ? - Définition, processus et types

- Qu'est-ce qu'un marteau perforateur ? - Types, conception et fonctionnement

- Qu'est-ce que la tôle? - Définition, types et utilisations

- Qu'est-ce que la coulée de métal ? - Définition, types et processus