Bases de la pneumatique et des systèmes pneumatiques

Bases de la pneumatique et des systèmes pneumatiques

La pneumatique joue depuis longtemps un rôle important en tant que technologie dans l'exécution des travaux mécaniques. Il est également utilisé dans le développement de solutions d'automatisation. Les systèmes pneumatiques sont similaires aux systèmes hydrauliques, mais dans ces systèmes, l'air comprimé est utilisé à la place du fluide hydraulique.

Un système pneumatique est un système qui utilise de l'air comprimé pour transmettre et contrôler l'énergie. Les systèmes pneumatiques sont largement utilisés dans diverses industries. La plupart des systèmes pneumatiques dépendent d'un apport constant d'air comprimé pour les faire fonctionner. Celui-ci est assuré par un compresseur d'air. Le compresseur aspire l'air de l'atmosphère et le stocke dans un réservoir à haute pression appelé récepteur. Cet air comprimé est ensuite fourni au système par une série de tuyaux et de vannes.

Le mot « Pneuma » signifie air. La pneumatique consiste à utiliser de l'air comprimé pour effectuer le travail. L'air comprimé est l'air de l'atmosphère qui est réduit en volume par compression augmentant ainsi sa pression. Il est utilisé comme fluide de travail normalement à une pression de 6 kg/mm² à 8 kg/mm². Pour l'utilisation de systèmes pneumatiques, une force maximale jusqu'à 50 kN peut être développée. L'actionnement des commandes peut être manuel, pneumatique ou électrique. L'air comprimé est principalement utilisé pour effectuer des travaux en agissant sur un piston ou une palette. Cette énergie est utilisée dans de nombreux domaines de l'industrie sidérurgique.

Avantages des systèmes pneumatiques

Les systèmes pneumatiques sont largement utilisés dans différentes industries pour la conduite de machines automatiques. Les systèmes pneumatiques présentent de nombreux avantages.

- Haute efficacité - Il y a un apport illimité d'air dans l'atmosphère pour produire de l'air comprimé. Il y a aussi la possibilité d'un stockage facile dans de grands volumes. L'utilisation de l'air comprimé n'est pas limitée par la distance, car il peut facilement être transporté par des tuyaux. Après utilisation, l'air comprimé peut être libéré directement dans l'atmosphère sans nécessiter de traitement.

- Durabilité et fiabilité élevées - Les composants du système pneumatique sont extrêmement durables et ne peuvent pas être facilement endommagés. Par rapport aux composants électromoteurs, les composants pneumatiques sont plus durables et plus fiables.

- Conception simple - Les conceptions des composants du système pneumatique sont relativement simples. Ils sont donc plus adaptés à une utilisation dans des systèmes de contrôle automatique simples. Il existe un choix de mouvement tel qu'un mouvement linéaire ou un mouvement de rotation angulaire avec des vitesses de fonctionnement simples et variables en continu.

- Grande adaptabilité aux environnements difficiles :par rapport aux éléments d'autres systèmes, l'air comprimé est moins affecté par les températures élevées, la poussière, les environnements corrosifs, etc. Il est donc plus adapté aux environnements difficiles.

- Aspects de sécurité - Les systèmes pneumatiques sont plus sûrs que les systèmes électromoteurs car ils peuvent fonctionner dans un environnement inflammable sans provoquer d'incendie ou d'explosion. En dehors de cela, la surcharge du système pneumatique ne conduit qu'au glissement ou à l'arrêt du fonctionnement. Contrairement aux composants du système électromoteur, les composants du système pneumatique ne brûlent pas et ne surchauffent pas lorsqu'ils sont surchargés.

- Sélection facile de la vitesse et de la pression - Les vitesses de mouvement rectiligne et oscillant des systèmes pneumatiques sont faciles à régler et soumises à peu de limitations. La pression et le volume de l'air comprimé peuvent être facilement ajustés par un régulateur de pression.

- Respectueux de l'environnement - Le fonctionnement des systèmes pneumatiques ne produit pas de polluants. Les systèmes pneumatiques sont respectueux de l'environnement et avec un traitement d'air d'échappement approprié, ils peuvent être installés selon les normes des salles blanches. Par conséquent, les systèmes pneumatiques peuvent fonctionner dans des environnements exigeant un haut niveau de propreté. Un exemple est les lignes de production de circuits intégrés.

- Économique - Comme les composants du système pneumatique ne sont pas chers, les coûts des systèmes pneumatiques sont assez bas. De plus, comme les systèmes pneumatiques sont très durables, le coût de maintenance est nettement inférieur à celui des autres systèmes.

Limites des systèmes pneumatiques

Bien que les systèmes pneumatiques possèdent de nombreux avantages, ils sont également soumis à plusieurs limitations. Ces limitations sont indiquées ci-dessous.

- Précision relativement faible - Comme les systèmes pneumatiques sont alimentés par la force fournie par l'air comprimé, leur fonctionnement est soumis au volume d'air comprimé. Étant donné que le volume d'air peut changer lorsqu'il est comprimé ou chauffé, l'alimentation en air du système peut ne pas être précise, ce qui entraîne une diminution de la précision globale du système.

- Faible charge – Comme les cylindres utilisés dans les systèmes pneumatiques ne sont pas très grands, un système pneumatique ne peut pas entraîner de charges trop lourdes.

- Traitement requis avant utilisation - L'air comprimé doit être traité avant utilisation pour garantir l'absence de vapeur d'eau ou de poussière. Sinon, les pièces mobiles des composants pneumatiques pourraient s'user rapidement en raison du frottement.

- Vitesse de déplacement inégale – Comme l'air peut facilement être comprimé, les vitesses de déplacement des pistons sont relativement inégales.

- Bruit – Le bruit est généralement produit lorsque l'air comprimé est libéré des composants pneumatiques.

Composants de systèmes pneumatiques

Les vérins pneumatiques, les actionneurs rotatifs et les moteurs pneumatiques fournissent la force et le mouvement pour la plupart des systèmes pneumatiques, pour le maintien, le déplacement, la formation et le traitement des matériaux. Pour faire fonctionner et contrôler ces actionneurs, d'autres composants pneumatiques sont nécessaires tels que des unités de service d'air pour la préparation de l'air comprimé et des vannes pour le contrôle de la pression, du débit et du sens de déplacement des actionneurs. Un système pneumatique de base se compose des deux sections principales suivantes.

- Système de production, de transport et de distribution d'air comprimé

- Système de consommation d'air comprimé

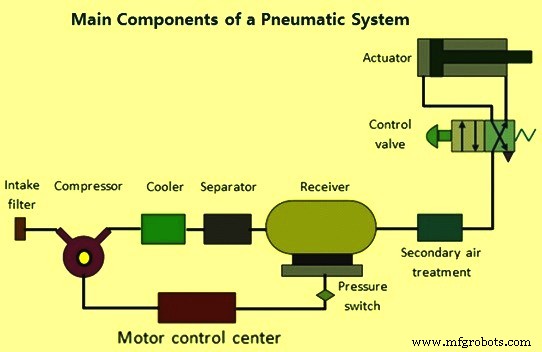

Les principaux composants du système de production, de transport et de distribution d'air comprimé se composent d'un compresseur d'air, d'un moteur électrique et d'un centre de commande de moteur, d'un pressostat, d'un clapet anti-retour, d'un réservoir de stockage, d'un manomètre, d'une purge automatique, d'un sécheur d'air, de filtres, d'un lubrificateur d'air, de canalisations , et différents types de vannes. Les principaux composants du système de consommation d'air comprennent le filtre d'admission, le compresseur, la vanne de prélèvement d'air, la purge automatique, l'unité de service d'air, la vanne directionnelle, les actionneurs et les régulateurs de vitesse. Les composants de base du système pneumatique sont illustrés à la figure 1.

Fig 1 Principaux composants du système pneumatique

Le filtre d'admission, également appelé filtre à air, est utilisé pour filtrer les contaminants de l'air.

Le compresseur d'air convertit l'énergie mécanique d'un moteur électrique ou à combustion en l'énergie potentielle de l'air comprimé. Il existe plusieurs types de compresseurs qui sont utilisés dans les systèmes d'air comprimé. Les compresseurs utilisés pour la génération d'air comprimé sont sélectionnés en fonction de la pression de refoulement maximale souhaitée et du débit d'air requis. Les types de compresseurs dans les systèmes d'air comprimé sont (i) des compresseurs à piston ou alternatifs, (ii) des compresseurs rotatifs, ( iii) les compresseurs centrifuges et (iv) les compresseurs à flux axial. Les compresseurs alternatifs sont (i) un compresseur à piston à un ou deux étages et (ii) un compresseur à membrane. Les compresseurs rotatifs sont (i) un compresseur à palettes coulissantes et (ii) un compresseur à vis.

Le moteur électrique transforme l'énergie électrique en énergie mécanique. Il est utilisé pour entraîner le compresseur d'air.

L'air comprimé provenant du compresseur est stocké dans le réservoir d'air. Le but du récepteur d'air est de lisser le flux pulsé du compresseur. Il aide également l'air à se refroidir et à condenser l'humidité présente. Le réservoir d'air doit être suffisamment grand pour contenir tout l'air fourni par le compresseur. La pression dans le récepteur est maintenue supérieure à la pression de fonctionnement du système pour compenser la perte de pression dans les tuyaux. De plus, la grande surface du récepteur aide à dissiper la chaleur de l'air comprimé.

Pour un fonctionnement satisfaisant du système pneumatique, l'air comprimé doit être nettoyé et séché. L'air atmosphérique est contaminé par la poussière, la fumée et est humide. Ces particules peuvent provoquer l'usure des composants du système et la présence d'humidité peut provoquer de la corrosion. Il est donc indispensable de traiter l'air pour se débarrasser de ces impuretés. De plus, pendant l'opération de compression, la température de l'air augmente. Par conséquent, le refroidisseur est utilisé pour réduire la température de l'air comprimé. La vapeur d'eau ou l'humidité de l'air est séparée de l'air à l'aide d'un séparateur ou d'un sécheur d'air.

Le traitement de l'air peut être divisé en trois étapes. Dans la première étape, les particules de grande taille sont empêchées d'entrer dans le compresseur d'air par un filtre d'admission. L'air sortant du compresseur peut être humide et peut être à haute température. L'air comprimé du compresseur est traité dans la deuxième étape. Dans cette étape, la température de l'air comprimé est abaissée à l'aide d'un refroidisseur et l'air est séché à l'aide d'un sécheur.

Le système de séchage à l'air peut être de type adsorption, de type absorption, de type réfrigération ou de type utilisant des membranes semi-perméables. Un filtre en ligne est également fourni pour éliminer toutes les particules contaminantes présentes. Ce traitement est appelé traitement primaire de l'air. Dans la troisième étape qui est le processus de traitement de l'air secondaire, un filtrage supplémentaire est effectué.

La lubrification des pièces mobiles du cylindre et des vannes est très essentielle dans le système pneumatique. À cette fin, des lubrificateurs à air comprimé sont utilisés avant les équipements pneumatiques. Le lubrificateur introduit un fin brouillard d'huile dans l'air comprimé. Cela aide à la lubrification des composants mobiles du système auquel l'air comprimé est appliqué. La bonne qualité d'huile de lubrification a généralement une viscosité cinématique d'environ 20 à 50 centistokes.

Les vannes de régulation sont utilisées pour réguler, contrôler et surveiller le contrôle de la direction du débit, de la pression, etc. La fonction principale de la vanne de régulation est de maintenir une pression constante en aval dans la conduite d'air, quelle que soit la variation de la pression en amont. En raison de la vitesse élevée du flux d'air comprimé, il existe une chute de pression dépendante du débit entre le réservoir et la charge (application). Par conséquent, la pression dans le récepteur est toujours maintenue supérieure à la pression du système. Au site d'application, la pression est régulée pour la maintenir constante. Il existe trois façons de contrôler les pressions locales qui sont indiquées ci-dessous.

- Dans la première méthode, la charge évacue l'air dans l'atmosphère en continu. Le régulateur de pression limite le débit d'air vers la charge, contrôlant ainsi la pression d'air. Dans ce type de régulation de pression, un certain débit minimum est requis pour faire fonctionner le régulateur. Si la charge est de type cul-de-sac qui n'aspire pas d'air, la pression dans le récepteur augmente jusqu'à la pression du collecteur. Ces types de régulateurs sont appelés "régulateurs sans décharge", car l'air doit traverser la charge.

- Dans le second type, la charge est une charge sans issue. Cependant, le régulateur évacue l'air dans l'atmosphère pour réduire la pression. Ce type de régulateur est appelé "régulateur de décharge".

- Le troisième type de régulateur a une très grande charge. Par conséquent, son besoin en volume d'air est très élevé et ne peut être satisfait en utilisant un simple régulateur. Dans de tels cas, une boucle de contrôle comprenant un transducteur de pression, un contrôleur et une vanne d'aération est utilisée. En raison d'une charge importante, la pression du système peut dépasser sa valeur critique. Il est détecté par un transducteur. Ensuite, le signal est traité par le contrôleur qui dirige la vanne à ouvrir pour évacuer l'air. Cette technique est également utilisée lorsqu'il est difficile de monter la vanne de régulation de pression à proximité du point où la régulation de pression est nécessaire.

Les vérins pneumatiques et les moteurs sont les actionneurs utilisés pour obtenir les mouvements requis des éléments mécaniques du système pneumatique. Les actionneurs sont des dispositifs de sortie qui convertissent l'énergie de l'air comprimé en le type d'action ou de mouvement requis. En général, les systèmes pneumatiques sont utilisés pour les opérations de préhension et/ou de déplacement dans diverses industries. Ces opérations sont réalisées à l'aide d'actionneurs. Les actionneurs peuvent être classés en trois types qui sont (i) les actionneurs linéaires qui convertissent l'énergie pneumatique en mouvement linéaire, (ii) les actionneurs rotatifs qui convertissent l'énergie pneumatique en mouvement rotatif et (iii) les actionneurs pour faire fonctionner les vannes de régulation de débit - ceux-ci sont utilisés pour contrôler le débit et la pression de fluides tels que des gaz, de la vapeur ou des liquides. La construction des actionneurs linéaires hydrauliques et pneumatiques est similaire. Cependant, ils diffèrent par leurs plages de pression de fonctionnement. La pression typique des vérins hydrauliques est d'environ 100 kg/mm² et celle des vérins pneumatiques est d'environ 10 kg/mm².

Distribution d'air comprimé

Une bonne distribution de l'air comprimé est très importante pour obtenir de bonnes performances. Certaines exigences importantes qui doivent être assurées sont les suivantes.

- Disposition de la tuyauterie (boucle ouverte ou fermée) avec un nombre approprié de vannes de vidange aux coins diagonalement opposés

- La conception de la tuyauterie comporte des paramètres importants tels que le diamètre du tuyau pour un débit donné, la chute de pression, le nombre et le type de raccord et la pression absolue

- Pente du collecteur horizontal principal du compresseur qui est normalement de 1:20

- Enlevez les branches du haut des en-têtes horizontaux en U ou à 45 degrés

- Fourniture d'accumulateur avec robinet de vidange au bas de tous les collecteurs verticaux

- Unité de service d'air connectée à angle droit aux collecteurs verticaux

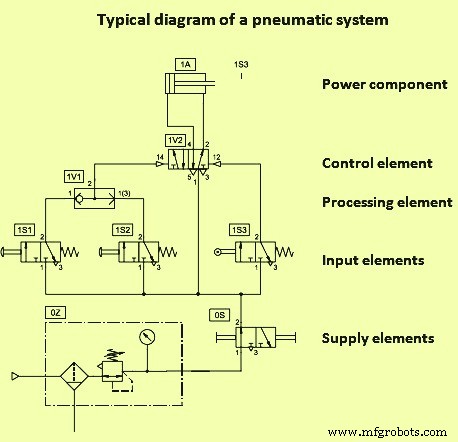

Tous les principaux composants pneumatiques peuvent être représentés par de simples symboles pneumatiques. Chaque symbole indique uniquement la fonction du composant qu'il représente, mais pas sa structure. Les symboles pneumatiques peuvent être combinés pour former des schémas pneumatiques. Un schéma pneumatique décrit les relations entre chaque composant pneumatique, c'est-à-dire la conception du système. Un schéma typique d'un système pneumatique est illustré à la Fig 2.

Fig 2 Schéma typique d'un système pneumatique

Lors de l'analyse ou de la conception d'un circuit pneumatique, les quatre considérations importantes suivantes doivent être prises en compte

- Sécurité de fonctionnement

- Performance des fonctions souhaitées

- Efficacité de fonctionnement

- Coûts

Application de systèmes pneumatiques

Il existe plusieurs applications pour les systèmes pneumatiques. Certains d'entre eux sont les presses pneumatiques, les perceuses pneumatiques, le fonctionnement des vannes du système pour l'air, l'eau ou les produits chimiques, le déchargement des trémies et des bacs, les machines-outils, les pilonneuses pneumatiques, le levage et le déplacement d'objets, la peinture au pistolet, le maintien dans les gabarits et les fixations, le maintien pour brasage ou soudage, opérations de formage, rivetage, fonctionnement d'équipements de procédé, etc.

Processus de fabrication

- Rôle du cloud computing dans l'armée et la défense

- Notions de base sur les adhésifs anaérobies et les freins filets

- Capacités et avantages des technologies et systèmes d'inspection robotique

- 3 raisons pour lesquelles un système de convoyeur pneumatique est supérieur

- Systèmes embarqués et intégration de systèmes

- Propreté IS Systèmes de nettoyage et de lavage de pièces iFP

- Systèmes SCADA et industrie 4.0

- Barres conductrices et systèmes de grue

- Quelles sont les bases des systèmes hydrauliques ?