Réfrigérateur

Contexte

Avant le développement des techniques de réfrigération artificielle au cours des années 1800, les gens utilisaient une variété de moyens pour refroidir et conserver les aliments. Pendant des siècles, la glace a servi de réfrigérant principal. Ironiquement, les anciens Indiens et Égyptiens ont été les pionniers d'une technique de fabrication de glace qui a servi de base conceptuelle aux premiers réfrigérateurs « modernes » développés au cours du XIXe siècle :l'évaporation. L'évaporation relativement rapide d'un liquide crée un volume de gaz en expansion. À mesure que la vapeur d'eau augmente, son énergie cinétique augmente considérablement, en partie parce que la vapeur chaude puise de l'énergie dans son environnement, qui est refroidi par ce processus. Les Indiens et les Égyptiens ont profité de ce phénomène en plaçant de larges bols peu profonds remplis d'eau à l'extérieur pendant les nuits fraîches. Alors qu'une partie de l'eau s'évaporait rapidement, l'eau restante s'est refroidie, formant de la glace. Avec cette méthode, il était possible de créer de gros morceaux de glace qui pouvaient ensuite être utilisés pour refroidir les aliments.

Utilisant un moyen plus primitif de se procurer de la glace, les anciens Chinois la transportaient simplement des montagnes pour refroidir leur nourriture; plus tard, les Grecs et les Romains ont adopté cette pratique. Pour préserver la glace elle-même, les gens la stockaient dans des fosses ou des grottes isolées avec de la paille et du bois, ce qui leur permettait de maintenir un approvisionnement en glace pendant des mois. Dans les pays industrialisés, la glace a été la principale méthode de refroidissement des aliments jusqu'au XIXe siècle, lorsque les gens ont inséré des blocs de glace dans des armoires isolées à côté des aliments qu'ils souhaitaient conserver. Même aujourd'hui, dans de nombreux pays en développement, la glace reste le seul réfrigérant disponible.

La première tentative connue de développement d'un réfrigérateur artificiel a eu lieu en Écosse à l'Université de Glasgow. Là, en 1748, William Cullen a relancé l'ancienne pratique indo-égyptienne de congeler du liquide par évaporation, bien qu'il ait accéléré le processus en faisant bouillir de l'éther éthylique dans un vide partiel (l'éthyle s'évapore plus rapidement que l'eau). Cullen a tenté cela simplement à titre expérimental, tout comme l'Américain Oliver Evans, qui a conçu un autre réfrigérateur en 1805. La machine d'Evans, basée sur un cycle fermé d'éther comprimé, a représenté le premier effort pour utiliser de la vapeur simple au lieu de vaporiser un liquide. Alors qu'Evans n'a jamais développé sa machine au-delà du stade de prototype, en 1844, un médecin américain du nom de John Gorrie a en fait construit une machine très similaire pour fournir de la glace à l'hôpital dans lequel il travaillait. L'air comprimé de la machine de Gorrie qui a ensuite été refroidi avec de l'eau. L'air refroidi était ensuite acheminé dans un cylindre de moteur et, au fur et à mesure qu'il se dilatait, sa température diminuait suffisamment pour que de la glace puisse être fabriquée.

En 1856, un autre Américain, Alexander Twinning, a commencé à vendre une machine de réfrigération basée sur le même principe de compression de vapeur, et peu de temps après, l'Australien James Harrison a élargi la conception américaine (destinée à être utilisée dans les maisons individuelles) pour le conditionnement de la viande et de la bière. industries de fabrication. Trois ans plus tard, Ferdinand Carré a affiné le concept de base de tous ces réfrigérateurs en introduisant l'ammoniac comme liquide de refroidissement. L'ammoniac représentait une avancée car il se dilate plus rapidement que l'eau et peut donc absorber plus de chaleur de son environnement. Carré a également apporté d'autres innovations. Son réfrigérateur fonctionnait au moyen d'un cycle dans lequel une vapeur de réfrigérant (ammoniac) était absorbée dans un liquide (un mélange d'ammoniac et d'eau) qui était ensuite chauffé. La chaleur a causé le réfrigérant  L'armoire extérieure et la porte, en tôle, sont soudées ou agrafées ensemble. Alors que certains fabricants utilisent également de la tôle pour l'armoire intérieure, certains fabricants et certains modèles utilisent du plastique pour les doublures intérieures. Les doublures en plastique sont fabriquées par formage sous vide. Dans ce processus, un morceau de plastique épais légèrement plus grand que la pièce finie a ses bords extérieurs serrés et est ensuite chauffé. Le plastique chaud est ensuite tiré par le vide dans un moule et refroidi. Après rognage, la pièce résultante est prête à être assemblée. se vaporiser, créant ainsi un effet de refroidissement (après s'être vaporisé, le réfrigérant a été condensé de sorte qu'il puisse à nouveau être absorbé dans le liquide, en répétant le cycle). La machine de Carre s'est non seulement très bien vendue, mais elle a également inauguré la réfrigération moderne en améliorant le concept de compression d'Evans et en ajoutant un réfrigérant plus sophistiqué. Ces composants restent la base de la plupart des réfrigérateurs utilisés aujourd'hui.

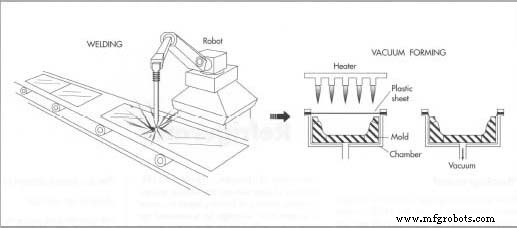

L'armoire extérieure et la porte, en tôle, sont soudées ou agrafées ensemble. Alors que certains fabricants utilisent également de la tôle pour l'armoire intérieure, certains fabricants et certains modèles utilisent du plastique pour les doublures intérieures. Les doublures en plastique sont fabriquées par formage sous vide. Dans ce processus, un morceau de plastique épais légèrement plus grand que la pièce finie a ses bords extérieurs serrés et est ensuite chauffé. Le plastique chaud est ensuite tiré par le vide dans un moule et refroidi. Après rognage, la pièce résultante est prête à être assemblée. se vaporiser, créant ainsi un effet de refroidissement (après s'être vaporisé, le réfrigérant a été condensé de sorte qu'il puisse à nouveau être absorbé dans le liquide, en répétant le cycle). La machine de Carre s'est non seulement très bien vendue, mais elle a également inauguré la réfrigération moderne en améliorant le concept de compression d'Evans et en ajoutant un réfrigérant plus sophistiqué. Ces composants restent la base de la plupart des réfrigérateurs utilisés aujourd'hui.

L'ammoniac lui-même posait cependant plusieurs problèmes. Bien qu'il ait servi de liquide de refroidissement très efficace, il était à la fois odorant et toxique lorsqu'il fuyait, et il a rapidement disparu de la réfrigération après que des alternatives synthétiques ont été développées au cours des années 1920. Le plus connu d'entre eux, breveté par Du Pont sous le nom de fréon, a été créé en modifiant chimiquement la molécule de méthane, en substituant deux atomes de chlore et deux atomes de fluor à ses quatre atomes d'hydrogène. Le gaz résultant (techniquement, le dichlorofluorométhane) a été salué parce que son faible point d'ébullition, sa tension superficielle et sa viscosité en faisaient un réfrigérant idéal et apparemment sans problème. Plus tard, dans les années 1970, les scientifiques ont réalisé que le fréon posait ses propres problèmes liés à l'environnement (voir la section « Préoccupations environnementales » ci-dessous) et ont commencé à rechercher de nouveaux agents à utiliser dans la réfrigération.

Matières premières

Les réfrigérateurs se composent aujourd'hui de plusieurs éléments de base :l'armoire et la porte extérieures, l'armoire ou la doublure intérieure, l'isolant inséré entre les deux, le système de refroidissement, le réfrigérant et les appareils. L'armoire et la porte sont en tôle d'aluminium ou d'acier parfois prépeinte. Le métal est généralement acheté dans une bobine qui est soit introduite directement dans le processus de fabrication, soit coupée sur mesure et alimentée feuille par feuille. L'armoire intérieure est en tôle, comme l'armoire extérieure, ou en plastique. L'isolant qui comble l'espace entre les armoires intérieures et extérieures se compose de fibre de verre ou de polyfoam. Les composants du système de refroidissement (compresseur, condenseur, serpentins, ailettes) sont en aluminium, en cuivre ou en alliage. Le tube est généralement en cuivre, en raison de la ductilité de ce métal, sa capacité à se plier sans se casser. Le fréon reste le réfrigérant le plus couramment utilisé, et presque tous les grands accessoires intérieurs (revêtements de portes et d'armoires) sont fabriqués à partir de plastique formé sous vide; les petits accessoires (compartiments à beurre, plateaux à œufs, bacs à salade) sont achetés sous forme de petits flans en plastique ou en morceaux préformés.

Conception

Le réfrigérateur contemporain est basé sur deux lois fondamentales de la physique :premièrement, que la chaleur circule des matériaux les plus chauds vers les matériaux les plus froids et jamais l'inverse; deux, que la diminution de la pression d'un gaz diminue également sa température. Bien que des améliorations aient été apportées depuis que Carré a introduit son modèle à la fin du XIXe siècle, ces principes de base sont toujours visibles dans les réfrigérateurs d'aujourd'hui.

Un réfrigérateur fonctionne en supprimant la chaleur de l'air dans ses compartiments intérieurs et en la relayant dans l'air extérieur. À partir de l'évaporateur, le fréon est chauffé et commence à tirer de la chaleur de l'air à l'intérieur du réfrigérateur. Après avoir absorbé cette chaleur, le fréon est ensuite acheminé vers le condenseur par le compresseur. Dans cet ensemble de serpentins en cuivre (généralement montés à l'arrière ou au bas du réfrigérateur), le fréon revient à l'état liquide, transférant sa chaleur dans l'air extérieur. Après refroidissement, le fréon retourne à l'évaporateur, où le cycle recommence.

Un réfrigérateur fonctionne en supprimant la chaleur de l'air dans ses compartiments intérieurs et en la relayant dans l'air extérieur. À partir de l'évaporateur, le fréon est chauffé et commence à tirer de la chaleur de l'air à l'intérieur du réfrigérateur. Après avoir absorbé cette chaleur, le fréon est ensuite acheminé vers le condenseur par le compresseur. Dans cet ensemble de serpentins en cuivre (généralement montés à l'arrière ou au bas du réfrigérateur), le fréon revient à l'état liquide, transférant sa chaleur dans l'air extérieur. Après refroidissement, le fréon retourne à l'évaporateur, où le cycle recommence.

Les réfrigérateurs fonctionnent en retirant la chaleur de l'air à l'intérieur de leurs compartiments intérieurs et en transmettant cette chaleur à l'air extérieur. Le fluide caloporteur (fréon) effectue ce transfert lors de son passage dans un circuit, passant de l'évaporateur au condenseur. À partir de l'évaporateur, qui se trouve à l'intérieur d'une armoire isolée, le fréon est chauffé. Parce qu'il a été mis à bouillir, le fréon tire la chaleur de l'air dans le réfrigérateur. Après avoir absorbé cette chaleur, le fréon est alors acheminé vers le condenseur. Dans cet ensemble de serpentins en cuivre (généralement montés à l'arrière ou au bas du réfrigérateur), le fréon se condense - revient à l'état liquide - transférant sa chaleur dans l'air extérieur. Après refroidissement, le fréon retourne ensuite à l'évaporateur, où il est à nouveau chauffé et commence à absorber la chaleur des aliments stockés dans le réfrigérateur. Parfois, pour augmenter leur surface (et ainsi faciliter le transfert thermique), l'évaporateur et le condenseur sont équipés d'ailettes métalliques.

Pour le dégivrage, une bobine est enroulée autour du congélateur. Lorsque la minuterie atteint le dégivrage, le réfrigérant passe à travers ce serpentin alors qu'il est chaud pour augmenter la température et faire fondre la glace. La bobine est généralement placée loin de toute machine à glaçons pour empêcher les glaçons de fondre et de geler ensemble.

Le processus de fabrication

Armoire extérieure et porte

- 1 Les pièces de tôle sont soit soudées soit agrafées ensemble. Le clinchage est un processus ressemblant étroitement à l'agrafage en ce sens que les deux pièces sont serties ensemble sous pression, bien qu'aucune pièce supplémentaire telle que des agrafes ne soit ajoutée. Si la partie de l'armoire doit être visible, elle sera soudée et meulée pour apparaître comme une seule pièce. Le degré d'automatisation du processus de soudage dépend de l'entreprise et du nombre de réfrigérateurs produits.

- 2 Si la tôle n'a pas été achetée sous forme prélaquée, elle est maintenant peinte. Certains fabricants utilisent un équipement de pulvérisation pour appliquer une couche uniforme de peinture sur le métal. D'autres trempent les pièces dans un mélange peinture/solvant avant de les chauffer pour cuire la peinture sur la surface.

Armoire intérieure

- 3 L'armoire intérieure est parfois en tôle très similaire à l'enveloppe extérieure. Toutes les coutures sont calfeutrées pour améliorer l'isolation et l'apparence. Certains fabricants et certains modèles utilisent du plastique pour les doublures intérieures ; par exemple, la porte intérieure est presque exclusivement en plastique aujourd'hui. Les doublures en plastique sont formées sous vide. Dans ce processus, un morceau de plastique épais légèrement plus grand que la pièce finie a ses bords extérieurs serrés et est ensuite chauffé. Le plastique chaud est ensuite tiré par le vide dans un moule et refroidi. Après rognage, la pièce résultante est prête à être assemblée.

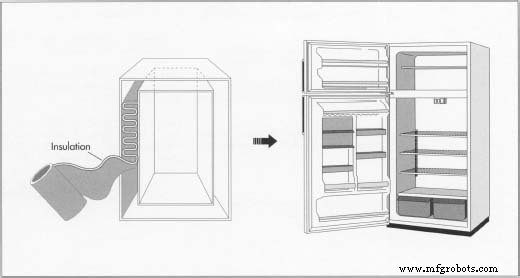

- 4 L'armoire intérieure est insérée dans l'armoire extérieure et les deux sont encliquetées ensemble avant que les fixations ne soient insérées. Certains tubes et fils sont passés à travers l'espace entre les deux avant qu'il ne soit rempli d'isolant. Un dispositif de distribution (parfois actionné par un robot, parfois un long « pistolet » manuel) insère de la mousse entre les parois. Lorsqu'elle est chauffée dans un four, cette mousse se dilate pour ajouter de la rigidité et de l'isolation à l'armoire. Un processus similaire est utilisé pour les portes.

Système de refroidissement

- 5 Les éléments de réfrigération sont fixés à l'armoire à l'aide de vis et de clips. Les tubes sont soudés ensemble et un revêtement protecteur est pulvérisé sur les joints. L'ordre de cet assemblage varie selon les fabricants et les modèles. Le tube de cuivre à partir duquel les serpentins (condenseurs et évaporateurs) ont été coupés, pliés et soudés séparément est ensuite fixé au réfrigérateur en tant qu'unité.

- 6 Le joint sur la porte du réfrigérateur est créé au moyen de joints chargés d'aimants qui sont fixés aux portes avec des vis. Les poignées et les charnières sont également vissées sur la porte avant que ses charnières ne soient vissées sur le meuble. Certains ajustements sont autorisés pour le bon fonctionnement de la porte.

Test et ajout d'accessoires

- 7 À partir de maintenant, la plupart des fabricants mélangent les tests et la fabrication. L'unité est testée contre les fuites avec de l'azote (un gaz sûr qui représente environ 79 pour cent de l'air) ; s'il réussit, il est chargé de réfrigérant et soumis à d'autres tests. Ensuite, les accessoires (étagères, bacs à légumes, bacs à glaçons, etc.) sont ajoutés et scotchés pour l'expédition. L'unité reçoit un dernier aspect, puis est emballée pour l'expédition.

Contrôle qualité

Comme mentionné ci-dessus, tous les sous-ensembles de tubes qui contiendront du réfrigérant sont testés sous pression avec de l'azote, ce qui révélera les défauts du tube et de la soudure qui le relie. L'ensemble de l'unité est également testé contre les fuites avant d'être chargé en fréon. Une fois chargée, l'unité est testée dans son ensemble pour s'assurer qu'elle est capable d'atteindre les températures de conception, y compris celles nécessaires pendant le cycle de dégivrage. L'unité fonctionne avec des capteurs à l'intérieur qui déterminent les changements de température au fil du temps. Parfois, les pressions de réfrigérant sont également mesurées. L'unité est ensuite soumise à un test de reniflement final par une machine qui détecte le réfrigérant pour s'assurer qu'aucune fuite ne s'est développée pendant le test.

Par produits/Déchets

Les composants métalliques rejetés sont vendus à des entreprises de recyclage de métaux. Les composants en plastique sont broyés en petits morceaux et soit réutilisés comme matière première, soit renvoyés au fournisseur pour réutilisation. Si une unité est rejetée après avoir été chargée, le réfrigérant est vidangé par un équipement spécial et réutilisé.

Préoccupations environnementales

Au milieu des années 1970, les scientifiques ont commencé à comprendre qu'à mesure que les gaz du groupe des chlorofluorocarbures (CFC), qui comprend le fréon, remontent dans la stratosphère (la couche supérieure de l'atmosphère), ils se décomposent progressivement,  L'espace entre les armoires intérieure et extérieure est rempli de mousse isolante, généralement en polystyrène, qui peut être insérée manuellement ou automatiquement par un robot. Lorsqu'elle est chauffée dans un four, cette mousse se dilate pour ajouter de la rigidité et de l'isolation à l'armoire.

L'espace entre les armoires intérieure et extérieure est rempli de mousse isolante, généralement en polystyrène, qui peut être insérée manuellement ou automatiquement par un robot. Lorsqu'elle est chauffée dans un four, cette mousse se dilate pour ajouter de la rigidité et de l'isolation à l'armoire.

Parce que cet isolant libère des CFC, qui contribuent à la destruction de la couche d'ozone, les chercheurs recherchent des substituts. Le polystyrène peut être remplacé par le même type d'isolation sous vide que celui utilisé dans les bouteilles thermos, car l'isolation sous vide est plus efficace en termes d'espace et d'énergie. libérant ainsi des atomes de chlore. Le problème est que chaque atome de chlore peut détruire des dizaines de milliers de molécules d'ozone, l'ozone étant la forme triatomique de l'oxygène qui comprend une couche protectrice dans la stratosphère, absorbant une grande partie du rayonnement ultraviolet solaire qui nuirait à la vie animale s'il atteignait la surface de la terre. . Alors que les chercheurs se rendaient compte que les émissions de CFC exacerbaient le trou dans la couche d'ozone au-dessus du continent antarctique, la pression publique pour limiter les émissions s'est accentuée. En 1987, des représentants de pays du monde entier ont signé un accord, le Protocole de Montréal relatif à des substances qui appauvrissent la couche d'ozone, dans lequel ils ont accepté d'arrêter progressivement la production des produits chimiques connus pour appauvrir la couche d'ozone, y compris le fréon. Malheureusement, les chlorofluorocarbures sont également présents dans la mousse de polystyrène que certains fabricants utilisent comme isolant entre le boîtier externe et le revêtement intérieur de leurs réfrigérateurs. Ainsi, les efforts visant à réduire les émissions de CFC des réfrigérateurs se poursuivent actuellement sur deux fronts, alors que les fabricants tentent de trouver des alternatives au fréon de refroidissement et au polystyrène isolant.

Le futur

En ce qui concerne le fréon, plusieurs mesures intermédiaires ont été prises pour minimiser les émissions de CFC alors que les chercheurs tentent d'identifier des alternatives sûres pour les liquides de refroidissement. La conception des réfrigérateurs a été améliorée pour réduire la quantité de fréon nécessaire ; des systèmes de détection de fuites ont été installés; la maintenance a été limitée au personnel formé et autorisé ; et le réfrigérant est récupéré et recyclé dans la mesure du possible. De plus, des remplacements à long terme du fréon sont à l'étude. Jusqu'à présent, le plus prometteur d'entre eux est le HCFC-22, qui, bien qu'il s'agisse toujours d'un chlorofluorocarbure, contient un atome d'hydrogène supplémentaire qui réduit de 95 % la capacité d'appauvrissement de la couche d'ozone de la molécule. Bien que son coût (trois à cinq fois supérieur à celui du fréon) soit problématique, le HCFC-22 fait actuellement l'objet de tests pour déterminer sa toxicité.

L'isolation contenant des CFC peut être remplacée par le même type d'isolation sous vide que celle utilisée dans les bouteilles thermos. La recherche indique que l'isolation sous vide est plus efficace en termes d'espace et d'énergie, donc, à l'heure actuelle, il semble que les alternatives d'isolation deviendront viables bien avant les substituts au fréon.

Processus de fabrication