Rayonne

Contexte

Pendant des siècles, l'humanité s'est appuyée sur diverses plantes et animaux pour fournir les matières premières des tissus et des vêtements. Les vers à soie, les moutons, les castors, les buffles et même les feuilles de palmier ne sont que quelques-unes des ressources naturelles qui ont été utilisées pour répondre à ces besoins. Cependant, au cours du siècle dernier, les scientifiques se sont tournés vers la chimie et la technologie pour créer et améliorer de nombreux tissus que nous tenons maintenant pour acquis.

Il existe deux grandes catégories de fibres synthétiques :celles qui sont fabriquées à partir de produits naturels (fibres cellulosiques) et celles qui sont synthétisées uniquement à partir de composés chimiques (fibres polymères non cellulosiques). La rayonne est un matériau à base naturelle fabriqué à partir de la cellulose de pâte de bois ou de coton. Cette base naturelle lui confère de nombreuses caractéristiques - faible coût, diversité et confort - qui ont fait sa popularité et son succès. Aujourd'hui, la rayonne est considérée comme l'une des fibres synthétiques les plus polyvalentes et économiques disponibles. On l'a appelé "le premier cadeau du laboratoire au métier à tisser".

Dans les années 1860, l'industrie française de la soie était menacée par une maladie affectant le ver à soie. Louis Pasteur et le comte Hilaire de Chardonnet étudiaient ce problème dans l'espoir de sauver cette industrie vitale. Pendant cette crise, Chardonnet s'est intéressé à trouver un moyen de produire de la soie artificielle. En 1885, il a breveté le premier procédé réussi pour fabriquer une fibre utilisable à partir de la cellulose. Même si d'autres scientifiques ont par la suite développé des moyens plus rentables de fabriquer de la soie artificielle, le Chardonnet est toujours considéré comme le père de la rayonne.

Pendant les quarante années suivantes, ce matériau fut appelé artificiel ou imitation soie. En 1925, elle était devenue une industrie à part entière et a reçu le nom de rayonne par la Commission fédérale du commerce (FTC). Le terme rayonne à cette époque inclus toute fibre synthétique à base de cellulose. En 1952, cependant, la FTC a divisé les rayonnes en deux catégories :les fibres constituées de cellulose pure (rayonne) et celles constituées d'un composé de cellulose (acétate).

Dans les années 1950, la plus grande partie de la rayonne produite était utilisée dans des produits d'ameublement industriels et domestiques plutôt que dans des vêtements, car la rayonne ordinaire (également appelée rayonne viscose) les fibres étaient trop faibles par rapport aux autres fibres pour être utilisées dans les vêtements. Puis, en 1955, les fabricants ont commencé à produire un nouveau type de rayonne, la rayonne à module humide élevé (HWM), qui était un peu plus résistante et qui pouvait être utilisée avec succès dans les draps, les serviettes et les vêtements. L'avènement de la rayonne HWM (également appelée rayonne modifiée) est considéré comme le développement le plus important dans la production de rayonne depuis son invention dans les années 1880.

Aujourd'hui, la rayonne est l'un des tissus les plus utilisés dans notre société. Il est fabriqué dans des pays du monde entier. Il peut être mélangé à des tissus naturels ou artificiels, traité avec des améliorations et même conçu pour remplir diverses fonctions.

Matières premières

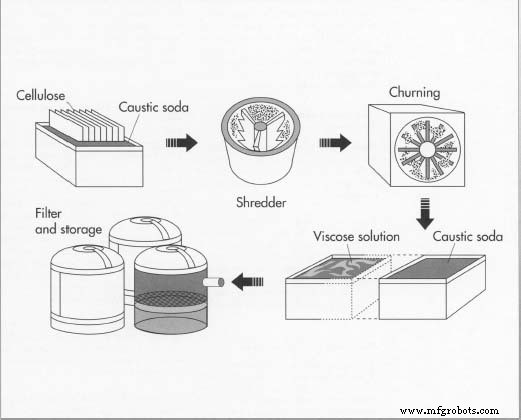

Quel que soit le processus de conception ou de fabrication, la matière première de base pour la fabrication de rayonne est la cellulose. Les principales sources de cellulose naturelle sont la pâte de bois (généralement de pin, d'épinette ou de pruche) et  Pour fabriquer de la rayonne, des feuilles de cellulose purifiée sont trempées dans de la soude caustique, séchées, réduites en miettes, puis vieillies dans des contenants métalliques pendant 2 à 3 jours. La température et l'humidité dans les conteneurs métalliques sont soigneusement contrôlées.

Pour fabriquer de la rayonne, des feuilles de cellulose purifiée sont trempées dans de la soude caustique, séchées, réduites en miettes, puis vieillies dans des contenants métalliques pendant 2 à 3 jours. La température et l'humidité dans les conteneurs métalliques sont soigneusement contrôlées.

Après vieillissement, les miettes sont combinées et barattées avec du disulfure de carbone liquide, qui transforme le mélange en miettes de couleur orange connues sous le nom de xanthate de cellulose de sodium. Le xanthate de cellulose est baigné dans de la soude caustique, ce qui donne une solution de viscose qui ressemble beaucoup au miel. linters de coton. Les linters de coton sont des fibres résiduelles qui s'accrochent aux graines de coton après le processus d'égrenage.

Au sens strict, la rayonne est une fibre manufacturée composée de cellulose régénérée. La définition légale inclut également les fibres manufacturées dans lesquelles les substituts n'ont pas remplacé plus de 15 pour cent des hydrogènes.

Bien que le processus de fabrication de base de toute la rayonne soit similaire, ce tissu peut être conçu pour remplir un large éventail de fonctions. Divers facteurs dans le processus de fabrication peuvent être modifiés pour produire une gamme de modèles. Les différences dans la matière première, les produits chimiques de traitement, le diamètre des fibres, les post-traitements et les rapports de mélange peuvent être manipulées pour produire une fibre personnalisée pour une application spécifique.

La rayonne ordinaire ou viscose est le type de rayonne le plus répandu, le plus polyvalent et le plus réussi. Il peut être mélangé avec des fibres synthétiques ou naturelles et transformé en tissus de poids et de textures variables. Il est également très absorbant, économique et confortable à porter.

La rayonne de viscose ordinaire présente certains inconvénients. Il n'est pas aussi résistant que la plupart des nouveaux tissus, ni aussi résistant que le coton naturel ou le lin. Cette faiblesse inhérente est exacerbée lorsqu'elle devient humide ou surexposée à la lumière. De plus, la rayonne ordinaire a tendance à rétrécir au lavage. La moisissure, l'acide et les températures élevées telles que le repassage peuvent également entraîner des dommages. Heureusement, ces inconvénients peuvent être compensés par des traitements chimiques et le mélange de rayonne avec d'autres fibres de caractéristiques de compensation.

La rayonne à module humide élevé est une fibre plus résistante que la rayonne ordinaire et, en fait, ses performances sont plus similaires à celles du coton qu'à celles de la rayonne ordinaire. Il a une meilleure récupération élastique que la rayonne ordinaire et les tissus qui en contiennent sont plus faciles à entretenir - ils peuvent être lavés en machine, tandis que les tissus contenant de la rayonne ordinaire doivent généralement être nettoyés à sec.

Le processus de fabrication

Bien qu'il existe de nombreuses variantes du processus de fabrication qui exploitent la polyvalence de la fibre, ce qui suit est une description de la procédure utilisée pour fabriquer de la rayonne ordinaire ou viscose.

Que l'on utilise de la pâte de bois ou des linters de coton, la matière première de base pour la fabrication de la rayonne doit être traitée afin d'extraire et de purifier la cellulose. Les feuilles résultantes de cellulose blanche purifiée sont ensuite traitées pour former des filaments de cellulose régénérée. À leur tour, ces filaments sont filés en fils et finalement transformés en le tissu souhaité.

Traitement de la cellulose purifiée

- 1 Des feuilles de cellulose purifiée sont trempées dans de l'hydroxyde de sodium (soude caustique), ce qui donne des feuilles de cellulose alcaline. Ces feuilles sont séchées, déchiquetées en miettes, puis vieillies dans des conteneurs métalliques pendant 2 à 3 jours. La température et l'humidité dans les conteneurs métalliques sont soigneusement contrôlées.

- 2 Après vieillissement, les miettes sont combinées et barattées avec du disulfure de carbone liquide, qui transforme le mélange en miettes de couleur orange connues sous le nom de xanthate de cellulose de sodium. Le xanthate de cellulose est baigné dans de la soude caustique, ce qui donne une solution de viscose qui ressemble beaucoup au miel. Tous les colorants ou délustrants dans la conception sont ensuite ajoutés. La solution sirupeuse est filtrée pour les impuretés et stockée dans des cuves pour vieillir, cette fois entre 4 et 5 jours.

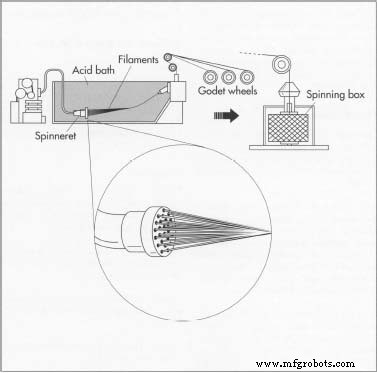

Production de filaments

- 3 La solution de viscose est ensuite transformée en chapelets de fibres. Cela se fait en forçant le liquide à travers une filière, qui fonctionne comme une pomme de douche, dans un bain d'acide. Si des fibres discontinues doivent être produites, une grande filière avec de grands trous est utilisée. Si la fibre de filament est produite, une filière avec des trous plus petits est utilisée. Dans le bain acide, l'acide coagule et solidifie les filaments, appelés désormais filaments de cellulose régénérée.

Tournage

- 4 Après avoir été baignés dans l'acide, les filaments sont prêts à être filés en fil. Selon le type de fil souhaité, plusieurs méthodes de filage peuvent être utilisées, notamment le filage en pot, le filage en bobine et le filage en continu. Dans Pot Spinning, les filaments sont d'abord étirés sous tension contrôlée sur une série de rouleaux de décalage appelés roues à godets. Cet étirement réduit le diamètre des filaments et les rend plus uniformes en taille, et il donne également aux filaments plus de résistance. Les filaments sont ensuite placés dans un cylindre à filage rapide appelé Topham Box, résultant en des ficelles en forme de gâteau qui collent aux côtés de la Topham Box. Les cordes sont ensuite lavées, blanchies, rincées, séchées et enroulées sur des cônes ou des bobines.

Le Spool Spinning est très similaire au Pot Spinning. Les filaments sont passés à travers des rouleaux et enroulés sur des bobines, où ils sont lavés, blanchis, rincés, séchés et enroulés à nouveau sur des bobines ou des cônes.

En filature continue, les filaments sont lavés, blanchis, séchés, tordus et enroulés en même temps qu'ils sont étirés sur des roues à godets.

- 5 Une fois que les fibres sont suffisamment durcies, elles sont prêtes pour les produits chimiques de post-traitement et les divers processus de tissage nécessaires pour produire le tissu. Le tissu résultant peut ensuite subir l'un des nombreux traitements de finition. Ceux-ci incluent le calendrier, pour contrôler la régularité ; résistance au feu; pré-rétrécissement; résistance à l'eau; et la résistance aux rides.

Rayonne à module humide élevé

Fabrication

Le processus de fabrication de la rayonne à module humide élevé est similaire à celui utilisé pour la fabrication de la rayonne ordinaire, à quelques exceptions près. Tout d'abord, à l'étape 1 ci-dessus, lorsque les feuilles de cellulose purifiées sont baignées dans une solution de soude caustique,  Une fois la solution de viscose sirupeuse préparée, elle est forcée à travers une filière dans un bain acide. Les cordes ou filaments résultants sont ensuite étirés sur des roues à godets pour les renforcer et placés dans une boîte Topham en rotation. Cette méthode produit des fils de rayonne ressemblant à des gâteaux, qui sont lavés, rincés et séchés avant d'être enroulés sur des bobines ou des cônes. une soude caustique plus faible est utilisée lors de la fabrication de rayonne HWM. Deuxièmement, ni les miettes alcalines (n° 1 ci-dessus) ni la solution de viscose (étape n° 2) ne sont vieillies dans le processus HWM. Troisièmement, lors de la fabrication de rayonne HWM, les filaments sont plus étirés que lors de la fabrication de rayonne ordinaire.

Une fois la solution de viscose sirupeuse préparée, elle est forcée à travers une filière dans un bain acide. Les cordes ou filaments résultants sont ensuite étirés sur des roues à godets pour les renforcer et placés dans une boîte Topham en rotation. Cette méthode produit des fils de rayonne ressemblant à des gâteaux, qui sont lavés, rincés et séchés avant d'être enroulés sur des bobines ou des cônes. une soude caustique plus faible est utilisée lors de la fabrication de rayonne HWM. Deuxièmement, ni les miettes alcalines (n° 1 ci-dessus) ni la solution de viscose (étape n° 2) ne sont vieillies dans le processus HWM. Troisièmement, lors de la fabrication de rayonne HWM, les filaments sont plus étirés que lors de la fabrication de rayonne ordinaire.

Contrôle qualité

Comme pour la plupart des procédés à orientation chimique, le contrôle de la qualité est crucial pour la réussite de la fabrication de rayonne. La composition chimique, le timing et la température sont des facteurs essentiels qui doivent être surveillés et contrôlés afin de produire le résultat souhaité.

Les pourcentages des différentes fibres utilisées dans un tissu mélangé doivent être contrôlés pour rester dans les limites légales de la Loi sur l'identification des fibres textiles. Cette loi définit légalement dix-sept groupes de fibres synthétiques. Six de ces dix-sept groupes sont fabriqués à partir de matériaux naturels. Ils comprennent la rayonne, l'acétate, la fibre de verre, les métaux, le caoutchouc et l'azion. Les onze tissus restants sont synthétisés uniquement à partir de composés chimiques. Ils sont en nylon, polyester, acrylique, modacrylique, oléfine, spandex, anidex, saran, vinal, vinyon et nytril.

Au sein de chaque groupe générique, il existe des noms de marque pour les fibres produites par différents fabricants. Les entreprises privées demandent souvent des brevets sur des caractéristiques uniques et, comme on pouvait s'y attendre, tentent de maintenir un contrôle juridique sur leurs concurrents.

Sous-produits

En tant que l'un des problèmes majeurs de l'industrie, les sous-produits chimiques de la rayonne ont reçu beaucoup d'attention en ces temps soucieux de l'environnement. La méthode de production la plus populaire, la méthode de la viscose, génère des émissions indésirables d'eau et d'air. Les émissions de zinc et de sulfure d'hydrogène sont particulièrement préoccupantes.

À l'heure actuelle, les producteurs essaient un certain nombre de techniques pour réduire la pollution. Certaines des techniques utilisées sont la récupération du zinc par échange d'ions, la cristallisation et l'utilisation d'une cellulose plus purifiée. En outre, l'utilisation de l'absorption et du lavage chimique s'avère utile pour réduire les émissions indésirables de gaz.

Le futur

L'avenir de la rayonne est radieux. Non seulement il y a une demande croissante de rayonne dans le monde, mais il existe de nombreuses nouvelles technologies qui promettent de rendre la rayonne encore meilleure et moins chère.

Pendant un certain temps, dans les années 1970, il y avait une tendance dans l'industrie du vêtement vers des matériaux purement synthétiques comme le polyester. Cependant, comme les matériaux purement synthétiques ne "respirent" pas comme les matériaux naturels, ces produits n'ont pas été bien reçus par le consommateur. Aujourd'hui, il y a une forte tendance vers les tissus mélangés. Les mélanges offrent le meilleur des deux mondes.

Avec l'ensemble des connaissances actuelles sur la structure et la réactivité chimique de la cellulose, certains scientifiques pensent qu'il sera bientôt possible de produire la molécule de cellulose directement à partir de la lumière du soleil, de l'eau et du dioxyde de carbone. Si cette technique s'avère rentable, de telles usines hydroponiques pourraient représenter un pas de géant dans la quête pour fournir les matières premières nécessaires pour répondre à la demande mondiale de tissus synthétiques.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Nanocellulose d'algues bleu-vert

- Green Science Alliance Co. Ltd. fabrique de nouveaux composites de nanocellulose