Fibre optique

Contexte

Une fibre optique est un filament simple et fin tiré à partir de verre de silice fondu. Ces fibres remplacent le fil métallique comme moyen de transmission dans les systèmes de communication à grande vitesse et à grande capacité qui convertissent l'information en lumière, qui est ensuite transmise via un câble à fibre optique. Actuellement, les compagnies de téléphone américaines représentent les plus grands utilisateurs de câbles à fibres optiques, mais la technologie est également utilisée pour les lignes électriques, les réseaux informatiques d'accès local et la transmission vidéo.

Alexander Graham Bell, l'inventeur américain le plus connu pour avoir développé le téléphone, a d'abord tenté de communiquer à l'aide de la lumière vers 1880. Cependant, la communication par ondes lumineuses n'est devenue possible qu'au milieu du XXe siècle, lorsque la technologie de pointe a fourni une source de transmission, le laser, et un support efficace, la fibre optique. Le laser a été inventé en 1960 et, six ans plus tard, des chercheurs en Angleterre ont découvert que les fibres de verre de silice transportaient des ondes lumineuses sans atténuation significative ni perte de signal. En 1970, un nouveau type de laser a été développé et les premières fibres optiques ont été produites commercialement.

Dans un système de communication à fibre optique, des câbles constitués de fibres optiques relient des liaisons de données contenant des lasers et des détecteurs de lumière. Pour transmettre des informations, une liaison de données convertit un signal électronique analogique (une conversation téléphonique ou la sortie d'une caméra vidéo) en impulsions numériques de lumière laser. Ceux-ci voyagent à travers la fibre optique jusqu'à une autre liaison de données, où un détecteur de lumière les reconvertit en un signal électronique.

Matières premières

Les fibres optiques sont composées principalement de dioxyde de silicium (SiO 2 ), bien que d'infimes quantités d'autres produits chimiques soient souvent ajoutées. La poudre de silice hautement purifiée a été utilisée dans la méthode de fabrication du creuset désormais dépassée, tandis que le tétrachlorure de silicium liquide (SiCl 4 ) dans un flux gazeux d'oxygène pur (02) est la principale source de silicium pour le procédé de dépôt en phase vapeur actuellement largement répandu. D'autres composés chimiques tels que le tétrachlorure de germanium (GeCl 4 ) et l'oxychlorure de phosphore (POC1 3 ) peut être utilisé pour produire des fibres d'âme et des enveloppes externes, ou des gaines, avec des propriétés optiques spécifiques à la fonction.

Parce que la pureté et la composition chimique du verre utilisé dans les fibres optiques déterminent la caractéristique la plus importante d'une fibre, le degré d'atténuation, la recherche se concentre désormais sur le développement de verres avec la pureté la plus élevée possible. Les verres à haute teneur en fluorure sont les plus prometteurs pour améliorer les performances des fibres optiques, car ils sont transparents à presque toute la gamme des fréquences de la lumière visible. Cela les rend particulièrement utiles pour les fibres optiques multimodes, qui peuvent transmettre simultanément des centaines de signaux d'ondes lumineuses discrets.

Conception

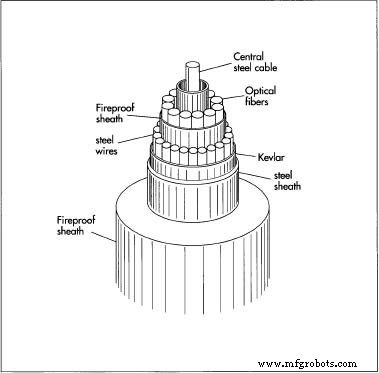

Dans un câble à fibres optiques, de nombreuses fibres optiques individuelles sont liées ensemble autour d'un câble en acier central ou d'un support en plastique à haute résistance pour le support. Ce noyau est ensuite recouvert de couches protectrices de matériaux tels que l'aluminium, le Kevlar et le polyéthylène (le revêtement). Parce que le noyau et le revêtement sont construits avec des matériaux légèrement différents, la lumière  Pour fabriquer une fibre optique, des couches de dioxyde de silicium sont d'abord déposées sur la surface intérieure d'une tige de substrat creuse. Cela se fait en utilisant le dépôt chimique en phase vapeur modifié, dans lequel un flux gazeux d'oxygène pur combiné à diverses vapeurs chimiques est appliqué à la tige. Lorsque le gaz entre en contact avec la surface chaude de la tige, une suie vitreuse de plusieurs couches d'épaisseur se forme à l'intérieur de la tige.

Pour fabriquer une fibre optique, des couches de dioxyde de silicium sont d'abord déposées sur la surface intérieure d'une tige de substrat creuse. Cela se fait en utilisant le dépôt chimique en phase vapeur modifié, dans lequel un flux gazeux d'oxygène pur combiné à diverses vapeurs chimiques est appliqué à la tige. Lorsque le gaz entre en contact avec la surface chaude de la tige, une suie vitreuse de plusieurs couches d'épaisseur se forme à l'intérieur de la tige.

Une fois la suie accumulée jusqu'à l'épaisseur souhaitée, la tige de substrat passe par d'autres étapes de chauffage pour chasser l'humidité et les bulles emprisonnées dans les couches de suie. Pendant le chauffage, la tige de substrat et les couches internes de suie se solidifient pour former la boule ou la préforme de dioxyde de silicium très pur. les parcourt à des vitesses différentes. Lorsqu'une onde lumineuse se déplaçant dans le cœur de la fibre atteint la limite entre le cœur et la gaine, ces différences de composition entre les deux font que l'onde lumineuse se replie dans le cœur. Ainsi, lorsqu'une impulsion lumineuse traverse une fibre optique, elle rebondit constamment sur la gaine. Une impulsion se déplace à travers la fibre optique à la vitesse de la lumière—186 290 miles par seconde (299 340 kilomètres par seconde) dans le vide, un peu plus lentement en pratique—perdant de l'énergie uniquement à cause des impuretés dans le verre et à cause de l'absorption d'énergie par des irrégularités dans le structure en verre.

Les pertes d'énergie (atténuation) dans une fibre optique sont mesurées en termes de perte (en décibels, une unité d'énergie) par distance de fibre. Typiquement, une fibre optique a des pertes aussi faibles que 0,2 décibels par kilomètre, ce qui signifie qu'après une certaine distance, le signal devient faible et doit être renforcé, ou répété. Avec la technologie de liaison de données actuelle, des répéteurs de signal laser sont nécessaires environ tous les 30 kilomètres (18,5 miles) dans un câble longue distance. Cependant, les recherches en cours sur la pureté des matériaux optiques visent à étendre la distance entre les répéteurs d'une fibre optique jusqu'à 100 kilomètres (62 miles).

Il existe deux types de fibres optiques. Dans une fibre monomode, le cœur est plus petit, généralement de 10 micromètres (un micromètre est un millionième de mètre) de diamètre, et la gaine a un diamètre de 100 micromètres. Une fibre monomode est utilisée pour transporter une seule onde lumineuse sur de très longues distances. Des faisceaux de fibres optiques monomodes sont utilisés dans les lignes téléphoniques longue distance et les câbles sous-marins. Les fibres optiques multimodes, qui ont un diamètre de noyau de 50 micromètres et un diamètre de gaine de 125 micromètres, peuvent transporter des centaines de signaux d'ondes lumineuses distincts sur des distances plus courtes. Ce type de fibre est utilisé dans les systèmes urbains où de nombreux signaux doivent être acheminés vers des stations de commutation centrales pour être distribués.

Une fois la préforme en verre solide préparée, elle est transférée vers un système d'étirage vertical. Dans ce système, la préforme est d'abord chauffée. Ce faisant, une paraison de verre fondu se forme à son extrémité puis tombe, permettant de tirer la fibre optique unique à l'intérieur.

Une fois la préforme en verre solide préparée, elle est transférée vers un système d'étirage vertical. Dans ce système, la préforme est d'abord chauffée. Ce faisant, une paraison de verre fondu se forme à son extrémité puis tombe, permettant de tirer la fibre optique unique à l'intérieur.

La fibre passe ensuite dans la machine, où son diamètre est vérifié, un revêtement protecteur est appliqué et elle est durcie par la chaleur. Enfin, il est enroulé sur une bobine.

Le processus de fabrication

Le cœur et la gaine d'une fibre optique sont tous deux constitués de verre de silice hautement purifié. Une fibre optique est fabriquée à partir de dioxyde de silicium par l'une ou l'autre de deux méthodes. La première, la méthode du creuset, dans laquelle de la poudre de silice est fondue, produit des fibres multimodes plus grosses adaptées à la transmission à courte distance de nombreux signaux d'ondes lumineuses. Le second, le processus de dépôt en phase vapeur, crée un cylindre solide de matériau de noyau et de gaine qui est ensuite chauffé et étiré en une fibre monomode plus mince pour une communication longue distance.

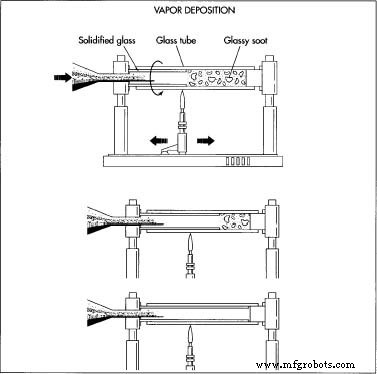

Il existe trois types de techniques de dépôt en phase vapeur :le dépôt en phase vapeur externe, le dépôt axial en phase vapeur et le dépôt chimique en phase vapeur modifié (MCVD). Cette section se concentrera sur le processus MCVD, la technique de fabrication la plus courante actuellement utilisée. Le MCVD produit une fibre à faible perte bien adaptée aux câbles longue distance.

Vapeur chimique modifiée

Dépôt

- 1 Premièrement, une préforme cylindrique est fabriquée en déposant des couches de dioxyde de silicium spécialement formulé sur la surface intérieure d'une tige de substrat creuse. Les couches sont déposées en appliquant un courant gazeux d'oxygène pur à la tige de substrat. Diverses vapeurs chimiques, telles que le tétrachlorure de silicium (SiCl 4 ), tétrachlorure de germanium (GeCl 4 ), et l'oxychlorure de phosphore (POC1 3 ), sont ajoutés au courant d'oxygène. Lorsque l'oxygène entre en contact avec la surface chaude de la tige (une flamme sous la tige maintient les parois de la tige très chaudes), du dioxyde de silicium de haute pureté se forme. Le résultat est une suie vitreuse, de plusieurs couches d'épaisseur, déposée à l'intérieur de la tige. Cette suie deviendra le noyau. Les propriétés de ces couches de suie peuvent être altérées selon les types de vapeurs chimiques utilisées.

- 2 Une fois la suie accumulée jusqu'à l'épaisseur souhaitée, la tige de substrat est déplacée à travers d'autres étapes de chauffage pour chasser tout

Un câble à fibre optique typique comprend généralement plusieurs fibres optiques autour d'un câble central en acier. Différentes couches de protection sont appliquées, en fonction de la dureté de l'environnement où sera situé le câble. l'humidité et les bulles emprisonnées dans les couches de suie. Pendant le chauffage, la tige de substrat et les couches internes de suie se solidifient pour former la boule ou la préforme de dioxyde de silicium très pur. Une préforme mesure généralement 10 à 25 millimètres (0,39 à 0,98 pouce) de diamètre et 600 à 1000 millimètres (23,6 à 39,37 pouces) de longueur.

Un câble à fibre optique typique comprend généralement plusieurs fibres optiques autour d'un câble central en acier. Différentes couches de protection sont appliquées, en fonction de la dureté de l'environnement où sera situé le câble. l'humidité et les bulles emprisonnées dans les couches de suie. Pendant le chauffage, la tige de substrat et les couches internes de suie se solidifient pour former la boule ou la préforme de dioxyde de silicium très pur. Une préforme mesure généralement 10 à 25 millimètres (0,39 à 0,98 pouce) de diamètre et 600 à 1000 millimètres (23,6 à 39,37 pouces) de longueur.

Dessin des fibres

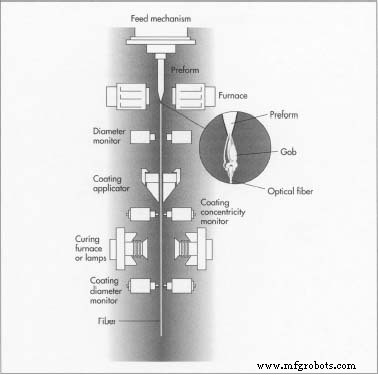

- 3 La préforme pleine est ensuite automatiquement transférée vers un système de fibrage vertical. Les machines qui composent un système d'étirage vertical typique peuvent avoir une hauteur de deux étages et sont capables de produire des fibres continues jusqu'à 300 kilomètres (186 miles) de long. Ce système se compose d'un four pour fondre l'extrémité de la préforme, de capteurs pour surveiller le diamètre de la fibre tirée de la préforme et de dispositifs de revêtement pour appliquer des couches protectrices sur le revêtement extérieur.

- 4 La préforme passe d'abord dans un four, où elle est chauffée à environ 3600 degrés Fahrenheit (environ 2000 degrés Celsius). Ensuite, une goutte de verre fondu appelée "paraison" se forme à l'extrémité de la préforme, un peu comme une goutte d'eau qui s'accumule au fond d'un robinet qui fuit. La paraison tombe alors, et la fibre optique unique à l'intérieur est extraite de la préforme. Lorsque la fibre optique est retirée de la préforme, le matériau de la tige de substrat d'origine forme la gaine et le dioxyde de silicium déposé sous forme de suie forme le noyau de la fibre optique.

- 5 Au fur et à mesure de l'étirage de la fibre, des appareils de mesure contrôlent son diamètre et sa concentricité, tandis qu'un autre appareil applique un revêtement protecteur. La fibre passe ensuite dans un four de cuisson et un autre appareil de mesure qui contrôle le diamètre, avant d'être enroulée sur une bobine.

Contrôle qualité

Le contrôle de la qualité commence avec les fournisseurs des composés chimiques utilisés comme matières premières pour les tiges de substrat, les réactifs chimiques et les revêtements de fibres. Les fournisseurs de produits chimiques spécialisés fournissent des analyses chimiques détaillées des composés constitutifs, et ces analyses sont constamment vérifiées par des analyseurs en ligne informatisés connectés aux cuves de traitement.

Les ingénieurs de procédés et les techniciens hautement qualifiés surveillent de près les récipients scellés pendant la création des préformes et le étirage des fibres. Les ordinateurs exploitent les schémas de contrôle complexes nécessaires pour gérer les températures élevées et les pressions élevées du processus de fabrication. Des appareils de mesure précis surveillent en permanence le diamètre des fibres et fournissent un retour d'information pour le contrôle du processus d'étirage.

Le futur

Les futures fibres optiques proviendront des recherches en cours sur des matériaux aux propriétés optiques améliorées. Actuellement, les verres de silice à haute teneur en fluorure sont les plus prometteurs pour les fibres optiques, avec des pertes d'atténuation encore plus faibles que les fibres très efficaces d'aujourd'hui. Fibres expérimentales, tirées de verre contenant 50 à 60 pour cent de fluorure de zirconium (ZrF 4 ), montrent maintenant des pertes de l'ordre de 0,005 à 0,008 décibels par kilomètre, alors que les fibres antérieures avaient souvent des pertes de 0,2 décibels par kilomètre.

En plus d'utiliser des matériaux plus raffinés, les producteurs de câbles à fibres optiques expérimentent l'amélioration des processus. Actuellement, les procédés de fabrication les plus sophistiqués utilisent des lasers à haute énergie pour faire fondre les préformes pour le tréfilage des fibres. Des fibres peuvent être étirées à partir d'une préforme à une vitesse de 10 à 20 mètres (32,8 à 65,6 pieds) par seconde, et des fibres monomodes de 2 à 25 kilomètres (1,2 à 15,5 miles) de longueur peuvent être étirées à partir d'une préforme. Au moins une entreprise a signalé avoir créé des fibres de 160 kilomètres (99 miles), et la fréquence à laquelle les entreprises de fibre optique se rééquipementent actuellement (tous les dix-huit mois) suggèrent que des innovations encore plus importantes sont à venir. Ces avancées seront dues en partie à l'utilisation croissante des fibres optiques dans les réseaux informatiques, ainsi qu'à la demande croissante pour la technologie sur les marchés internationaux en plein essor tels que l'Europe de l'Est, l'Amérique du Sud et l'Extrême-Orient.

Processus de fabrication

- Qu'est-ce que le marquage laser à fibre ?

- Feux de signalisation

- Ampoule

- ams illuminera Sensors Expo 2019 avec des démonstrations innovantes

- Feu de circulation intelligent

- Matériaux :ECCOH pour câbles à fibre optique (OFC)

- Utiliser l'IA pour contrôler les propriétés de la lumière | Génération de supercontinuum

- Fibre optique 500°C pour les applications à haute température

- Antennes optiques multiplexées