Cork

Matériau naturel incroyablement polyvalent, le liège est récolté sur des chênes-lièges vivants, un peu comme la laine est récoltée sur des moutons. Les arbres sont indemnes du processus et ils continuent à produire du liège pendant 150 ans en moyenne.

Contexte

Le liège est composé de cellules mortes qui s'accumulent sur la surface extérieure du chêne-liège. En raison de sa structure en nid d'abeille, le liège se compose en grande partie d'espace vide; sa densité (poids par unité de volume) est le quart de celle de l'eau. Contrairement à un nid d'abeilles, cependant, le liège se compose de cellules de forme irrégulière et espacées ayant en moyenne 14 côtés. Avec 625 millions de ces cellules vides par pouce cube (40 millions par centimètre cube), le liège est comme de nombreuses couches de papier bulle microscopique, ce qui en fait un matériau de rembourrage efficace. Sa faible densité rend le liège utile dans des produits comme les gilets de sauvetage et les bouées. La grande quantité d'espace mort fait du liège un matériau isolant efficace pour la température et le bruit. De plus, il est ignifuge; les flammes ne carboniseront que la surface et aucune fumée toxique n'est générée. Couper la surface du liège transforme de nombreuses cellules microscopiques en minuscules ventouses, créant une surface antidérapante efficace. En plus d'être flexible, le liège est très résistant. Après avoir été écrasé sous une pression de 14 000 lbs/in 2 (96 000 kPa), le liège retrouvera 90 % de sa taille d'origine en 24 heures. Le liège n'absorbe ni la poussière ni l'humidité et résiste à la pourriture et aux insectes. Très résistant à l'usure, il est utilisé pour le polissage des diamants.

Parmi les nombreux produits fabriqués à partir de liège figurent les revêtements de sol (par exemple, le linoléum), les semelles intérieures de chaussures, les panneaux de toiture, les joints, les doublures de casques de sécurité, les bouchons de bouteilles, les cibles de fléchettes, les tableaux d'affichage et les noyaux pour balles de golf et balles de baseball. De nombreux matériaux artificiels ont été développés pour remplacer le liège dans des applications spécifiques (par exemple, un pois synthétique dans un sifflet d'arbitre, des semelles intérieures en mousse pour les chaussures ou des gilets de sauvetage en polystyrène). Cependant, aucun substitut général n'a été développé pour le liège qui peut être utilisé dans diverses applications.

Historique

Des bouchons de bouteilles en liège ont été trouvés dans des tombes égyptiennes datant de plusieurs milliers d'années. Les Grecs de l'Antiquité utilisaient le liège pour fabriquer des flotteurs de filets de pêche, des sandales et des bouchons de bouteilles. Il y a deux mille ans, les Romains utilisaient largement le liège de diverses manières, y compris des gilets de sauvetage pour les pêcheurs. Pendant des centaines d'années, les cottages méditerranéens ont été construits avec des toits et des sols en liège pour empêcher la chaleur estivale et le froid hivernal et pour offrir une surface de marche douce.

Les bouteilles en verre ont été inventées au XVe siècle, mais leur utilisation ne s'est généralisée qu'au XVIIe siècle. La popularité du liège comme bouchon a conduit à la culture délibérée d'arbres à liège, qui, avant 1760 environ, étaient simplement récoltés là où ils poussaient. Le bouchon couronne révolutionnaire - un couvercle en métal doublé d'un disque de liège naturel communément appelé bouchon de bouteille - a été inventé en 1892.

Une grande partie de la récolte de liège a été gaspillée jusque vers 1890, lorsqu'une entreprise allemande a développé un procédé pour ajouter un liant d'argile aux particules de liège et produire des feuilles de liège aggloméré (composite) à utiliser comme isolant. L'année suivante, un Américain du nom de John Smith a développé une technique pour produire une agglomération de liège pur à partir de déchets en soumettant les particules de liège à la chaleur et à la pression sans ajouter de liant. Le prochain développement majeur s'est produit en 1909 lorsque Charles McManus a inventé un type de liège aggloméré qui pourrait être utilisé pour recouvrir les bouchons de couronne. Depuis lors, de nombreuses autres techniques ont été développées pour produire des composés de liège avec une variété de propriétés et d'utilisations.

Matières premières

La matière première des produits en liège est récoltée à partir du chêne-liège (soit l'arbre à feuilles persistantes Quercus suber ou les feuillus - Quercus occidentalis). Les arbres atteignent généralement une hauteur de 40 à 60 pieds (12 à 18 m) et une circonférence de tronc de 6 à 10 pieds (2 à 3 m). Pratiquement tous les chênes-lièges commerciaux du monde poussent dans la région méditerranéenne occidentale et la péninsule ibérique. Les forêts de liège du Portugal sont les plus productives. Représentant 30% des arbres existants, ils produisent la moitié du liège récolté dans le monde.

Un chêne-liège est prêt pour sa première récolte lorsqu'il a environ 20 ans. La première récolte est de mauvaise qualité et ne peut être utilisée que pour fabriquer des produits en liège aggloméré. Les récoltes suivantes ont lieu à des intervalles de neuf ans, lorsque la couche de liège atteint une épaisseur de 1 à 2 po (2 à 5 cm). La récolte d'un jeune arbre donne environ 35 lb (16 kg) de liège, tandis que le rendement d'un arbre plus âgé peut être de 500 lb (225 kg). Chaque arbre a une vie productive d'environ 150 ans.

Lors de la fabrication des bouchons de bouteilles, des bains chimiques sont utilisés pour conditionner les bouchons. Parmi les plus populaires figurent un bain de chaux chlorée suivi d'un bain neutralisant d'acide oxalique, un bain d'hypochlorite neutralisé par de l'oxalate de sodium et un bain de peroxyde neutralisé par de l'acide citrique.

La production de liège aggloméré composé consiste à ajouter un liant ou un agent adhésif aux granulés de liège. Différents liants sont choisis, en fonction des qualités recherchées dans le produit final (ex :souplesse, douceur, résistance à l'usure). Parmi ceux fréquemment utilisés figurent l'asphalte, le caoutchouc, le gypse, la colle et le plastique.

Bouchons de bouteilles

Bouchons de bouteilles

Le liège est utilisé depuis l'antiquité comme bouchon de bouteilles en raison de ses capacités de compression. À la Renaissance, les bouchons en liège étaient monnaie courante et les chênes-lièges étaient cultivés et transformés dans les Pyrénées spécialement à cet effet. Les bouteilles de vin étaient généralement scellées avec du chanvre huilé. Lorsque Pierre Pérignon (1638-1715) invente le champagne en 1688, il constate que la pression gazeuse à l'intérieur de ses bouteilles fait sauter les bouchons de chanvre. Pour résoudre le problème, il a inventé des bouchons en liège maintenus en place par du fil.

Le bouchon de bouteille en métal moderne a été développé par le prolifique inventeur du Maryland, William Painter, qui a breveté son premier bouchon en 1885. En 1891, son design définitif, un bouchon en métal doublé de liège avec un bord ondulé qui est serti autour du rebord de la bouteille, est apparu. Le peintre a appelé son invention la « casquette de la couronne », a fondé la Crown Cork and Seal Company pour la commercialiser et en est devenu très riche.

Le capuchon de couronne était la norme de l'industrie pendant près de 80 ans. En 1955, le revêtement en liège du capuchon de couronne a été remplacé par du plastique et une machine à grande vitesse pour inspecter les joints de couronne a été introduite en 1958. Dans les années 1960, la société Coca-Cola proposait des capuchons de couronne relevables. Le bouchon à visser a d'abord été développé pour les aliments pour bébés. Les bouchons à vis pour boissons gazeuses sont apparus dans les années 1960 et 1970 et sont aujourd'hui la norme.

Le processus de fabrication

- 1 À l'aide d'une hache spécialement conçue, la moissonneuse tranche la couche de liège sur le tronc de l'arbre, en prenant soin de ne pas couper assez profondément pour endommager la partie vivante du tronc. Des coupes horizontales sont faites à la base du tronc et juste en dessous des branches les plus basses. Quelques coupes verticales séparent l'anneau de liège circonférentiel en sections de taille appropriée. À l'aide du manche en forme de coin de la hache, la moissonneuse dépouille chaque panneau de liège de l'arbre. Sur certains grands arbres, le liège est également arraché des branches inférieures.

- 2 Les planches de liège sont empilées à l'extérieur et laissées à durcir pendant un temps allant de quelques semaines à six mois. L'air frais, le soleil et la pluie favorisent les changements chimiques qui améliorent la qualité du liège. À la fin du processus de durcissement, les planches se sont aplaties et ont perdu environ 20 % de leur teneur en humidité d'origine.

- 3 Les planches sont ensuite traitées avec de la chaleur et de l'eau pour éliminer la saleté et les composants solubles dans l'eau comme le tanin, et pour rendre le liège plus doux et plus flexible. Ce processus consiste généralement à abaisser des piles de planches de liège dans de grandes cuves en cuivre remplies d'eau bouillante contenant un fongicide. Des poids lourds sont placés sur le bouchon pour le maintenir immergé pendant 30 à 75 minutes.

- 4 Lorsque les planches sont retirées de la cuve, un couteau en forme de houe est utilisé pour gratter la couche externe de liège de mauvaise qualité, qui représente environ 2% du volume de la planche mais 20% de son poids . Les planches sont empilées dans une cave sombre et laissées à sécher et à durcir sous humidité contrôlée pendant quelques semaines supplémentaires.

- 5 Les planches de liège sont taillées en une forme rectangulaire uniforme et sont triées par qualité. Les matériaux de la plus haute qualité seront utilisés pour fabriquer des produits en liège naturel comme des bouchons de bouteilles de vin. Un matériau de moins bonne qualité sera broyé et utilisé pour fabriquer du liège de composition ou aggloméré.

Bouchons Boffle

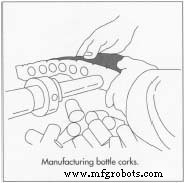

- 6 plaques de liège de l'épaisseur souhaitée sont placées dans une étuve pendant 20 minutes pour les ramollir. Les dalles sont ensuite découpées en bandes dont la largeur correspond à la longueur prévue des bouchons des bouteilles. Les bandes sont introduites dans une machine qui perfore des tubes métalliques creux à travers eux, en enlevant les cylindres de liège.

- 7 Bien que certains embouteilleurs de boissons souhaitent des bouchons cylindriques, d'autres souhaitent des bouchons coniques. Pour obtenir cette forme, les cylindres sont disposés sur un convoyeur incliné qui transporte

Le liège est composé de cellules mortes qui s'accumulent sur la surface externe du chêne-liège. Les récoltes ont lieu à des intervalles de neuf ans, lorsque la couche de liège atteint une épaisseur de 1-2 à 12-5 cm). La récolte d'un jeune arbre donne environ 35 lb (16 kg) de liège, tandis que le rendement d'un arbre plus âgé peut être de 500 lb (225 kg). les passer devant un couteau circulaire à rotation rapide. Lorsqu'ils passent devant la lame, les bouchons tournent également sur le convoyeur, de sorte qu'ils sont taillés en cône.

Le liège est composé de cellules mortes qui s'accumulent sur la surface externe du chêne-liège. Les récoltes ont lieu à des intervalles de neuf ans, lorsque la couche de liège atteint une épaisseur de 1-2 à 12-5 cm). La récolte d'un jeune arbre donne environ 35 lb (16 kg) de liège, tandis que le rendement d'un arbre plus âgé peut être de 500 lb (225 kg). les passer devant un couteau circulaire à rotation rapide. Lorsqu'ils passent devant la lame, les bouchons tournent également sur le convoyeur, de sorte qu'ils sont taillés en cône. - 8 Les bouchons cylindriques et coniques sont lavés, blanchis et stérilisés dans de grandes cuves. Des palettes en bois rotatives poussent continuellement les bouchons vers le bas dans d'abord une solution de lavage, puis une solution de neutralisation.

- 9 Après avoir été séchés dans un grand séchoir centrifuge, les bouchons peuvent être marqués d'une étiquette d'identification (à l'encre ou au tampon à chaud). Certains sont également enduits d'un mastic tel que la paraffine ou le silicone. Ensuite, ils sont conditionnés dans des sacs hermétiques par quantités de 1 000 ou 1 500; l'air est retiré des sacs et remplacé par du dioxyde de soufre (SO 2 ) pour garder les bouchons stériles.

Liège aggloméré

- 10 Le liège usagé est passé dans une machine qui le casse en petits morceaux. Les morceaux sont lavés et séchés, puis envoyés dans deux broyeurs successifs pour réduire encore la granulométrie. Après un autre processus de lavage et de séchage, les particules sont tamisées pour une taille uniforme.

- 11 Le liège aggloméré pur est formé en emballant des particules de liège dans un moule et en le recouvrant solidement. De la vapeur surchauffée (600° F ou 315° C) passe à travers le

Le liège destiné à être utilisé comme bouchon de bouteille est d'abord ramolli à la vapeur puis découpé en lamelles. Ensuite, les bandes sont introduites dans une machine qui perfore des tubes métalliques creux à travers eux, en enlevant les cylindres de liège. mouler. Alternativement, le moule est cuit à 500°F (260°C) pendant quatre à six heures. L'un ou l'autre processus lie les particules de liège en un bloc solide en activant leurs résines naturelles.

Le liège destiné à être utilisé comme bouchon de bouteille est d'abord ramolli à la vapeur puis découpé en lamelles. Ensuite, les bandes sont introduites dans une machine qui perfore des tubes métalliques creux à travers eux, en enlevant les cylindres de liège. mouler. Alternativement, le moule est cuit à 500°F (260°C) pendant quatre à six heures. L'un ou l'autre processus lie les particules de liège en un bloc solide en activant leurs résines naturelles. - 12 Composé aggloméré, ou composition, le liège est fabriqué en enrobant uniformément les granulés de liège d'une fine couche d'un agent adhésif supplémentaire. Les granulés enrobés sont pressés dans un moule et chauffés lentement (la température varie en fonction de l'adhésif utilisé). Une fois retirés du moule et refroidis, les blocs sont empilés pour permettre la circulation de l'air et sont laissés à l'assaisonnement.

- 13 Le liège aggloméré est découpé pour l'usage auquel il est destiné. Par exemple, des feuilles peuvent être découpées dans des blocs rectangulaires. Ou si un moule tubulaire a été utilisé, la tige de liège résultante peut être découpée en disques. Un grand bloc cylindrique peut être tourné contre une lame de couteau pour le raser en une longue feuille continue qui est enroulée en un rouleau.

Sous-produits/Déchets

Les déchets de liège générés au cours du processus de fabrication sont broyés et utilisés pour fabriquer des produits en liège aggloméré. La poudre de liège générée par le processus de broyage est collectée et brûlée pour alimenter l'usine. Les composants chimiques retirés du liège pendant son traitement peuvent être récupérés en tant que sous-produits utiles et comprennent le tanin (utilisé pour le durcissement du cuir), la cire dure (utilisée dans des produits comme la paraffine, la peinture et le savon), la gomme résineuse (aide à disparaître pour adhérer au cuivre et à l'aluminium) , et de l'acide phonique (utilisé pour fabriquer du plastique et des articles de toilette parfumés au musc).

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Soudage MIG vs soudage TIG

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Surveillance des applications SaaS :voir la forêt et les arbres

- Cork

- Maître à effet spécial pour les bouchons de vin en plastique d'aspect naturel