Voilier

Contexte

Pour ceux qui aiment être au bord de l'eau, les voiliers permettent de survoler sa surface. Même lorsque l'eau est gelée, les bateaux à glace (voiliers avec patins ou pales sur la coque) peuvent glisser sur la glace. Le voilier est un moyen de transport, un type de loisir allant de la simple embarcation au yacht de course le plus élaboré, et même une forme d'habitation. Un immense yacht avec des aménagements sur mesure et un équipage est un symbole de richesse. Un bateau pour une personne avec une petite voile représente la liberté. Un vieux clipper majestueux rappelle les batailles historiques, le commerce des épices et du thé et des légendes de la mer comme le « Flying Dutchman ». Et une baie ou un lac rempli de voiliers et de chapeaux blancs avec des nuages ondulant au-dessus fait une image parfaite pour la peinture et un souvenir impérissable.

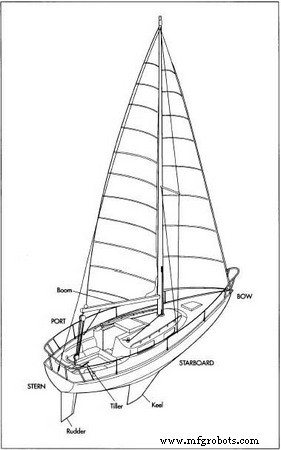

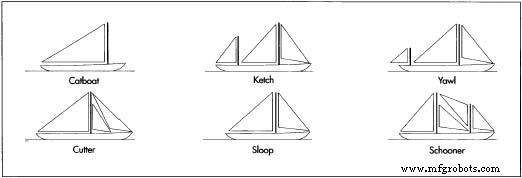

La voile était autrefois un passe-temps pour les riches, mais la disponibilité de temps libre et de plus d'argent pour la personne "moyenne" a fait de la voile l'une des formes de loisirs les plus populaires. Les voiliers peuvent être fabriqués à la main ou construits en usine dans toutes les tailles, des day-sailers et autres bateaux de moins de 11 pieds (3,4 m) de long, aux dériveurs, aux plus grands voiliers à un mât, aux bateaux à deux mâts appelés yawls et aux grands yachts. Les yachts sont inspirés des voiliers historiques appelés brigantins, cotres, clippers et goélettes. Les bateaux utilisés pour la course sont spécialement conçus pour la vitesse et la maniabilité, tandis que les voiliers de toutes tailles qui ont des quartiers à bord pour les passagers et l'équipage sont de conception plus robuste avec plus de détails pour le confort. De nombreux voiliers sont également équipés de moteurs diesel in-bord ou hors-bord au cas où ils seraient enlisés (immobiles par manque de vent) ou que leurs marins souhaitent simplement un retour plus rapide au port.

Bien entendu, le voilier se distingue des autres embarcations par ses voiles. Une voile est simplement un morceau de tissu qui est utilisé pour attraper le vent pour conduire le bateau sur l'eau. La plupart des voiles modernes sont en Dacron, une fibre de polyester. Parce que le tissu est chauffé pour fusionner les fibres, le vent ne peut pas s'échapper à travers les pores comme ceux du tissu tissé, et la surface a un facteur de friction très faible. Les voiles en polyester sont également légères et peu extensibles.

Les voiles se répartissent en deux grandes catégories, puis en plusieurs sous-classes. Les deux grandes catégories sont les voiles carrées et triangulaires. Des voiles carrées sont montées sur l'axe principal du bateau pour utiliser la pression du vent pour propulser le bateau. Le vent ne frappe que l'arrière ou l'arrière des voiles carrées. Les voiles triangulaires suivent le même axe que le bateau, avec des voiles avant à l'avant ou à l'étrave du navire et des voiles arrière à l'arrière ou à l'étrave. Les deux côtés des voiles triangulaires sont utilisés pour le mouvement vers l'avant, et ils peuvent être ajustés pour tirer le meilleur parti de la force du vent.

Les sous-classes de voiles sont nommées pour les pièces de gréement qui les soutiennent ou pour les engins voisins. Les mâts sont des identifiants importants. Un voilier à trois mâts a un mât de misaine, un grand mât et un mât d'artimon (vers l'étrave). Les bateaux à un seul mât n'ont qu'un grand mât. Les navires à deux mâts peuvent avoir soit un mât de misaine et un mât principal, soit un mât principal et un mât d'artimon, le mât d'artimon étant le plus court des deux. Les voiles nommées pour certaines parties du navire comprennent les voiles auriques, les voiles à tête de foc, les voilures et les voiles latines et à cosses. Les voiles sont également nommées pour des usages spécialisés :les voiles d'été sont destinées aux conditions tropicales, les voiles de tempête sont utilisées par mauvais temps, les voiles de course ne sont nécessaires que par les coureurs et les voiles de croisière sont la norme pour les conditions quotidiennes. Un gréement carré à trois mâts peut être équipé de jusqu'à 20 voiles avec des noms et des objectifs uniques.

Historique

Les peaux d'animaux étaient utilisées comme voiles pour les premiers bateaux et radeaux. Les Égyptiens et d'autres peuples de l'Antiquité tissaient des roseaux ensemble dans des nattes pour fabriquer des voiles, mais les Égyptiens ont également été les premiers à fabriquer des voiles en tissu dès 3300

Les voiliers eux-mêmes ont commencé comme de simples rondins et de simples radeaux. Des formes plus sophistiquées pour les coques qui couperaient à travers l'eau sont nées de l'utilisation militaire, mais aussi des marins marchands qui ont construit de vastes réseaux commerciaux sillonnant la mer Méditerranée. Lorsque les day-sailers ont été construits pour la pêche et les loisirs, il s'agissait essentiellement de copies miniatures de navires de guerre comme les goélettes et les cotres. Les yachts élaborés qui étaient les jouets des familles royales et des riches copiaient également les voiliers de la marine. Vers 1850, une nouvelle discipline d'ingénierie appelée architecture navale a été lancée pour concevoir des coques efficaces et d'autres parties de voiliers conformément aux lois de la physique, de l'ingénierie et des principes architecturaux. Les voiles et le gréement et leurs effets sur la vitesse des voiliers ont été essentiellement ignorés jusqu'en 1920. Depuis lors, l'aérodynamisme a été utilisé dans leur conception. Aujourd'hui, les modifications apportées à des embarcations complexes comme les bateaux qui participent à l'America's Cup Race sont basées sur des tests en soufflerie et de nombreuses autres analyses sophistiquées appliquées aux bateaux, à l'eau, au vent et aux voiles.

Dans les régions du monde où les eaux sont gelées la majeure partie de l'année, les bateaux à glace ont été développés pour faire glisser le voilier sur la glace en le montant sur des patins ou des pales. Les archéologues ont trouvé des preuves de bateaux à glace en Scandinavie datant de 2000 BC. Les témoignages oculaires de la Scandinavie, des Pays-Bas et des pays de la côte baltique comme la Lettonie et la Russie sont beaucoup plus récents, les premiers datant du XVIIe siècle. Aux États-Unis, le premier bateau à glace connu dans le Nouveau Monde a parcouru le fleuve Hudson à New York en 1790. Comme leurs homologues d'eau chaude, les bateaux à glace qui font la course sont appelés yachts à glace, et le yacht à glace en tant que sport reconnu date de Le dix-neuvième siècle.

Matières premières

Les fabricants de voiliers fabriquent leurs propres pièces ou les commandent, en fonction du volume de production prévu. Les articles généralement fournis par des fournisseurs spécialisés comprennent les mâts, les voiles, les moteurs et les accessoires métalliques. Cependant, les constructeurs de bateaux fabriquent leurs propres coques en fibre de verre, et les matériaux utilisés pour couler la fibre de verre renforcée comprennent la résine polyester Gelcote, un catalyseur pour la résine, les mèches en fibre de verre tissée et la fibre de verre. Les fabricants qui construisent des coques en bois commandent, vieillissent et façonnent de la même manière leur propre bois.

Le roving est un matériau en forme de brin qui ressemble à de la toile de jute. Il peut être tissé avec des brins biaxiaux, triaxiaux ou tricotés, et le concepteur précise le type de mèche en fonction du design prévu et du poids du voilier fini; les voiliers vont de légers et très rapides à solides et très navigables.

Conception

Les fabricants fabriquent généralement plusieurs lignes spécifiques de voiliers. Leurs conceptions sont dessinées et imprimées sur des plans ou rédigées par des méthodes de conception informatique. Lorsqu'un design est nouveau, un bouchon en bois est fabriqué à partir des plans pour correspondre exactement à la configuration de l'extérieur de la coque vide. Le bouchon en bois est poncé, poli et recouvert d'un revêtement lisse, un peu comme le téflon du constructeur de bateaux, duquel d'autres matériaux peuvent être retirés.

Un moule se forme à l'extérieur du bouchon; l'intérieur du moule est alors le modèle de l'extérieur du futur voilier. Ce moule est moulé en fibre de verre, et il doit  Un voilier. être parfait. Le processus de fabrication d'un bouchon et d'un moule est très coûteux, les concepteurs doivent donc être sûrs du plan sur papier avant de procéder à la construction du bouchon.

Un voilier. être parfait. Le processus de fabrication d'un bouchon et d'un moule est très coûteux, les concepteurs doivent donc être sûrs du plan sur papier avant de procéder à la construction du bouchon.

Une fois le moule terminé et approuvé, il est prêt à être utilisé pour dupliquer des voiliers de cette conception. Le plan directeur, le bouchon et le moule sont utilisés pour calculer le nombre et  Exemples de différents types de plates-formes. types d'accastillage sur le voilier et le pont, moteurs, voiles et aménagement de tout intérieur. Ces articles sont commandés auprès de fournisseurs spécialisés avant la production.

Exemples de différents types de plates-formes. types d'accastillage sur le voilier et le pont, moteurs, voiles et aménagement de tout intérieur. Ces articles sont commandés auprès de fournisseurs spécialisés avant la production.

Le processus de fabrication

Les voiliers fabriqués vont généralement de voiliers de jour de 11 pieds de long (3,4 m de long) à 28 pieds de long (8,5 m de long) et parfois des embarcations de luxe plus longues équipées de moteurs diesel et de locaux d'habitation. Le processus décrit ci-dessous concerne la construction de petites embarcations en fibre de verre, mais certaines remarques concernent des variétés plus grandes.

La coque

-

La construction de la coque du voilier commence de l'extérieur vers l'intérieur. La surface de contact le long de l'intérieur du moule est l'extérieur de la coque. Le moule est recouvert d'un agent de séparation, un revêtement antiadhésif qui aidera à libérer la coque du voilier du moule une fois la coque terminée. Le pigment de couleur est déposé contre l'intérieur du moule ; effectivement, le "travail de peinture" est la première partie du voilier à faire, bien que le pigment s'intègre dans la fibre de verre et la résine les plus externes. Les voiliers peuvent être colorés dans un arc-en-ciel de teintes, grâce à la variété de pigments disponibles.

La couche de peau du bateau est faite de 4-5 oz (124-156 g) de fibre de verre soufflée qui ressemble à de la barbe à papa. Contrairement à la mèche qui suivra, la fibre de verre de revêtement de peau est une fibre de verre à brins aléatoires qui est soufflée puis étalée à la main. La couche de peau a une épaisseur d'environ 5 mils (0,005 in; 0,13 mm), mais cela est suffisant pour empêcher le motif de la mèche de saigner pour être détectable sur la finition extérieure du voilier. Gelcote est appliqué pour durcir la fibre de verre. Cette résine chimique réagit avec un catalyseur qui provoque une réaction chimique qui convertit la fibre de verre pliable en un matériau dur.

- Des mèches de fibre de verre tissées de 24 oz (746 g) sont placées contre le skincoat. Les couches de mèches sont déroulées à la main et sont liées ensemble pour le renforcement et construites pour l'épaisseur et la résistance. Il est également pressé et moulé en forme contre les couches externes et le moule lui-même. Gelcote est à nouveau appliqué pour commencer le durcissement de la fibre de verre. La résine et le catalyseur sont pulvérisés avec un spray soigneusement dosé jusqu'à ce que la mèche soit saturée. Une fois le Gelcote appliqué, les travailleurs de la fibre de verre ont 30 à 40 minutes pour finir de manipuler la fibre de verre alors qu'elle est dans un état ressemblant quelque peu à de la pâte à biscuits et avant qu'elle ne commence à durcir. Le processus de construction de la fibre de verre et de pulvérisation sur la résine et le catalyseur est effectué dans une pièce à température contrôlée dans laquelle la température est maintenue à 72 °F (22,2 °C). Les travailleurs laminent la fibre de verre sur la moitié de la coque (c'est-à-dire un côté du voilier) à la fois. Chaque moitié durcit ensuite pendant 24 heures pour permettre au catalyseur de terminer sa conversion chimique.

- Les premières couches de la moitié restante du voilier sont laminées et durcies, et les ouvriers retournent ensuite sur la première face pour continuer à ajouter d'autres couches pour épaissir la coque. Les bateaux d'une longueur de 18 à 24 pieds (5,5 à 7,3 m de long) sont généralement constitués de trois couches de mèches. Pendant le processus de "vitrage" du bateau, des raidisseurs sont également ajoutés à la coque. Des sections de contreplaqué marine prédécoupées et préformées sont posées dans le fond de la coque vide. Au fur et à mesure que l'on ajoute des épaisseurs de mèches, le contreplaqué est mis en place en verre; la résine et le catalyseur durcissent le contreplaqué en tant que composants structurels de la fibre de verre. Selon la conception et la taille du voilier, les composants en contreplaqué peuvent consister en un système de longerons, de nervures et de cloisons qui renforcent le bateau contre l'impact et les forces de flexion des vagues.

- Dans une autre partie de la verrière, le pont du voilier est en construction. Un moule de pont correspondant est réalisé. Comme le couvercle d'une boîte à chaussures, il s'adapte sur le dessus de la coque ouverte et est fixé mécaniquement en place. Le pont en fibre de verre est fabriqué exactement par le même processus. Un agent de séparation est appliqué sur la face inférieure du moule de pont (la face supérieure du pont), un pigment est placé et une couche de peau de fibre de verre soufflée est pulvérisée, suivie de l'application de la résine et du catalyseur. Les couches du pont sont constituées de mèches en fibre de verre, des sections de renfort en contreplaqué marin sont mises en place et des renforts spéciaux sont stratifiés en place partout où le matériel ou les attaches passeront à travers le pont. Les renforts sont en contreplaqué marin ou en aluminium.

- Une fois la stratification de la fibre de verre terminée à la fois sur la coque du voilier et sur son pont correspondant, les sections soigneusement durcies sont retirées de leurs moules. Une cale en bois est enfoncée entre le moule et la section en fibre de verre, et la section sort. Alternativement, le moule et la section sont immergés dans l'eau et la pression de l'eau entre les deux pièces fait ressortir la section en fibre de verre. Un palan à chaîne est utilisé pour sortir la section de son moule et elle est placée sur un chariot de montage afin que les travailleurs puissent la déplacer et y accéder facilement.

-

La phase d'assemblage commence par un "coupage vert", un processus au cours duquel des morceaux de solin (fibre de verre et excès de résine) sont coupés. Les sections de pont et de coque du voilier sont poncées et nettoyées, tous les bords sont vérifiés pour la douceur et tous les joints sont inspectés pour un ajustement précis. De toute évidence, les grands bateaux nécessitent beaucoup plus d'étapes d'assemblage que les day-sailers. Si le bateau mesure plus de 6,7 m de long, il sera équipé d'un revêtement de cockpit, d'un revêtement intérieur, de cabines, de salons et de zones, de toilettes (appelées têtes sur les bateaux) et de zones de couchage. Habituellement, les plus gros bateaux sont construits sur mesure et ces systèmes sont en bois.

Un concurrent de l'America's Cup.

Un concurrent de l'America's Cup. John Cox Stevens, un riche courtier immobilier du New Jersey et promoteur sportif, a dirigé l'organisation du New York Yacht Club en 1844. En tant que commodore du NYYC, en 1850, il a organisé un syndicat de cinq autres membres du club qui a commandé William H. Brown construire un yacht de course. Suivant la conception de George Steers, Brown a terminé America en 1851, à temps pour que Stevens accepte une invitation du Royal Yacht Squadron britannique à participer à sa course autour de l'île de Wight. Face à 17 bateaux britanniques chevronnés, America a mal commencé mais a terminé avec une avance imposante et a remporté le prix, une coupe d'argent de 100 guinées. Stevens a accepté le trophée et l'a conservé dans sa propriété. Après sa mort en 1857, la Coupe est devenue une fiducie du NYYC.

La Coupe a été contestée pour la première fois en 1870 par la goélette anglaise de 113 pieds (34 m) Cambria, Le défenseur américain de 84 pieds (26 m), Magic, a remporté la course de 35 mi (56 km). Au cours des 132 années suivantes, l' America's Cup est resté aux États-Unis. Il a été perdu contre l'Australie en 1983. L' Australie J'ai défié la Liberté avec Dennis Connor comme skipper. Lors de la course suivante en 1986, Connor a remporté la Coupe pour les États-Unis à bord du Stars and Stripes. La Coupe a de nouveau été perdue en 1995 contre la Nouvelle-Zélande, qui, en 2000, est devenue le seul pays autre que les États-Unis à remporter la coupe à deux reprises. Le prochain défi pour les America's La coupe est prévue pour 2003.

- La plomberie est installée ensuite. Un tuyau flexible est utilisé. Des tuyaux sont nécessaires pour les réservoirs d'eau douce qui stockent l'eau des toilettes et des douches (encore une fois, sur les grands navires), et des tuyaux de retour sont également nécessaires pour renvoyer l'eau sale vers le réservoir d'eaux usées à bord. Les lignes électriques sont installées conformément aux exigences du code électrique. Les moteurs (le cas échéant) et l'équipement mécanique sont ensuite installés dans le voilier. Si le bateau a un moteur à bord, il est monté sur des supports de moteur qui sont installés sur des longerons, des parties structurelles de la coque. Un arbre d'hélice et une hélice sont fixés en place et les commandes du moteur sont branchées.

- Le pont bordé de vert et poli est inversé et placé sur la coque. Un "ajustement à sec" est d'abord effectué pour s'assurer que le pont s'adapte toujours parfaitement à la coque. Les attaches mécaniques en acier inoxydable sont passées à travers des sections renforcées assorties du pont et de la coque. Avant que le pont ne soit verrouillé en place, un scellant étanche spécialement conçu pour la construction marine est appliqué. Les fixations sont ensuite serrées mécaniquement. Le matériel de pont est installé. Le matériel peut inclure des treuils et des poulies tournantes pour les lignes et les voiles sinueuses, les rails, les haubans et d'autres caractéristiques. L'installation du matériel est un indicateur important de la qualité du voilier; la quincaillerie elle-même, ainsi que les plaques d'appui et les écrous et boulons de blocage, doivent résister à une utilisation intensive et à une action intense de l'eau. Le matériel est une partie très coûteuse de la construction de voiliers; un seul treuil pour un yacht fait pour l'America's Cup Race peut coûter 20 000 $.

- Le mât est la dernière pièce de quincaillerie majeure ajoutée. À l'intérieur de la coque, un bloc ou un sabot en bois appelé tabernacle est installé comme siège pour le mât. Les mâts sont généralement en aluminium pour un poids léger. Lorsque le mât est assis sur le tabernacle, des fils appelés haubans sont utilisés pour maintenir le mât en place. Les haubans sont fabriqués à partir de fil d'acier inoxydable et s'adaptent sur mesure à chaque voilier ; les fabricants fabriquent généralement leurs propres haubans en interne pour assurer la tension correcte pour stabiliser le mât.

- Tous les fils (le cas échéant) pour les connexions électriques et les tuyaux pour la plomberie (le cas échéant) sont branchés et testés. Si le voilier est de la taille et de la conception pour avoir des fenêtres dans la cabine, des gabarits sont placés sur la coque et les contours des hublots sont découpés. Du scellant est ajouté sur les bords des ouvertures et des fenêtres composées de cadres et de verre sont installées dans les ouvertures. Un scellant supplémentaire est appliqué pour sécuriser les joints. La peinture de l'extérieur est vérifiée pour toute trace ou marque et détaillée. Les accents sont peints et du ruban adhésif est ajouté pour les rayures et autres décorations. Les décalcomanies, la numérotation et les informations du fabricant sont également ajoutées.

Les voiles

- Les voiles sont fabriquées par des voiliers hautement qualifiés dans la conception et les propriétés des matériaux. Un fabricant de voiliers peut fournir au voilier un plan ou le voilier peut mesurer le gréement du bateau et concevoir les voiles à partir de celui-ci. Les mathématiques entrent dans la conception des voiles pour estimer l'étirement d'une voile avec la pression du vent appliquée, et la courbure de la surface de chaque voile est calculée. Cette courbure s'appelle le tirant d'eau de la voile, et elle fournit un mouvement vers l'avant du vent tout comme les ailes incurvées d'un avion fournissent un soulèvement. L'atelier de voilerie (appelé voilerie) est un outil essentiel car les plans de chaque voile sont tracés à la craie sur le sol et à grande échelle. Le tissu, généralement en polyester, est posé sur le plan et les contours sont reportés sur le tissu. Chaque forme de voile est numérotée.

- Les voiles sont découpées selon les dimensions indiquées dessinées dessus. Les voiles se composent de plusieurs pièces, et celles-ci sont cousues ensemble avec de la ficelle à voile, une fibre spécialisée qui est plus résistante que le fil typique. Lorsque l'aiguille à coudre est enfilée avec de la ficelle à voile, la ficelle est tordue pour ajouter de la force et de la cire est appliquée pour que la ficelle retienne cette torsion.

- Une fois toutes les pièces de chaque voile cousues ensemble, un renfort est ajouté aux parties de la voile qui subiront le plus de tension. Des patchs (renforts) sont ajoutés à chaque coin et une languette (un ourlet épaissi) est cousue le long du bord avant (appelé guindant) et du pied de la voile. Lorsque la mise en place est terminée, des cordes sont également cousues à l'intérieur des bords de guindant et de pied de la voile pour renforcer ces parties de la voile contre l'étirement.

- Enfin, la quincaillerie et les ferrures sont attachées à chaque voile. Ceux-ci peuvent inclure des glissières métalliques, des œillets et des points de ris selon la conception du bateau et le but de la voile. Les voiles sont expédiées au constructeur du voilier, et les sets sont stockés sur les voiliers auxquels ils appartiennent.

Contrôle qualité

Le contrôle qualité est un processus continu. Tous les accessoires et matériaux reçus de fournisseurs externes sont vérifiés à la réception. Des éléments tels que le câblage électrique sont testés sur banc avant l'installation dans les bateaux, vérifiés immédiatement après l'installation et testés à nouveau lors d'un contrôle de qualité final.

Des spécialités telles que le vitrage de la coque en fibre de verre ont des exigences critiques en matière de température et de placement. Le Gelcote est appliqué contre une jauge d'indexation car il ne peut être ni trop épais ni trop fin. La surcatalyse de la résine produit des températures internes intenses dans le matériau et il ne peut pas être travaillé. Si la catalyse échoue, la résine doit être écaillée, un processus coûteux et long. Les erreurs de conception des épaisseurs de fibre de verre et de placement du matériel ainsi que de telles erreurs de construction affectent le poids et l'équilibre du voilier et la façon dont il reposera sur l'eau ; si la balance est déséquilibrée, la liste statique du bateau sera fausse.

Les détails sont également importants et des contrôles de qualité sont programmés afin qu'ils soient corrigés immédiatement. Une erreur non corrigée dans la coque peut ne pas être facile à atteindre une fois le pont fixé en place. Le contrôle de qualité final ne devrait révéler que des problèmes mineurs comme de minuscules défauts à l'extérieur qui sont rapidement réparés.

Sous-produits/Déchets

Les fabricants de voiliers ne fabriquent généralement pas de sous-produits et ont tendance à se spécialiser dans plusieurs lignes étroitement liées. Seules les plus grandes entreprises ont des gammes de produits beaucoup plus larges; leur production plus importante permet une économie d'échelle dans l'achat de matériel et d'autres fournitures qui semblent leur donner un avantage sur les petits constructeurs. Les petits constructeurs savent, cependant, qu'ils se vantent d'un produit fabriqué avec amour, et ils sont prêts à acheter de plus petites quantités (et à gaspiller moins aussi) en faveur d'une qualité personnalisée.

Les déchets sont un problème mineur. La plupart des matériaux peuvent être recyclés et l'entreprise exige un contrôle qualité si strict que les déchets sont minimisés grâce à une fabrication soignée. En revanche, la sécurité est une préoccupation majeure. Il y a trente ans, la fabrication de voiliers n'était pas réglementée et de nombreux constructeurs de bateaux exploitaient des « industries artisanales » dans leurs arrière-cours. Les règlements ont rendu cela presque impossible. Les travailleurs sont formés aux questions de sécurité, notamment liées à la qualité de l'air, et ils doivent porter des respirateurs tout au long de la construction des coques en fibre de verre en raison des fumées générées par le processus de catalyse. L'air émis par le bâtiment doit également être contrôlé conformément aux réglementations de l'Environmental Protection Agency (EPA) des États-Unis. Les travailleurs portent des combinaisons Tyvex pour se protéger des risques d'éclaboussures, et les produits chimiques sont soigneusement stockés et éliminés conformément aux exigences réglementaires.

Le futur

Les voiliers sont des symboles de beauté et de liberté. They are highly desirable forms of recreation and symbols of success, independence, and free time. Periods when the economy is strong lead to greater sailboat production and more sails visible on local bodies of water. A sailboat as a retirement home is the dream of many. The variety of sizes of sailboats suits them to a similar variety of lifestyles. All of these aspects seem to insure the future of the sailboat. They are a simple, elegant, and ancient form of transportation made modern; they also provide opportunities for people to enjoy that unique environment where the wind meets the water.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- La mise en œuvre de l'IoT se dirige vers l'énergie éolienne