Polyuréthane

Les polyuréthanes sont des polymères linéaires qui ont un squelette moléculaire contenant des groupes carbamate (-NHCO2). Ces groupes, appelés uréthane, sont produits par une réaction chimique entre un diisocyanate et un polyol. Développés pour la première fois à la fin des années 1930, les polyuréthanes sont parmi les polymères les plus polyvalents. Ils sont utilisés dans l'isolation des bâtiments, les revêtements de surface, les adhésifs, les plastiques solides et les vêtements de sport.

Contexte

Les polyuréthanes, également connus sous le nom de polycarbamates, appartiennent à une classe plus large de composés appelés polymères. Les polymères sont des macromolécules constituées d'unités répétitives plus petites appelées monomères. Généralement, ils consistent en une molécule principale de squelette à longue chaîne avec des groupes latéraux attachés. Les polyuréthanes sont caractérisés par des groupements carbamates (-NHCO 2 ) dans leur squelette moléculaire.

Les polymères synthétiques, comme le polyuréthane, sont produits en faisant réagir des monomères dans un réacteur. Afin de produire du polyuréthane, une étape - également connue sous le nom de condensation - réaction est effectuée. Dans ce type de réaction chimique, les monomères présents contiennent des groupes terminaux réactifs. Plus précisément, un diisocyanate (OCN-R-NCO) est mis à réagir avec un diol (HO-R-OH). La première étape de cette réaction aboutit à la liaison chimique des deux molécules en laissant un alcool réactif (OH) d'un côté et un isocyanate réactif (NCO) de l'autre. Ces groupes réagissent davantage avec d'autres monomères pour former une molécule plus grande et plus longue. Il s'agit d'un processus rapide qui donne des matériaux de poids moléculaire élevé même à température ambiante. Les polyuréthanes qui ont des utilisations commerciales importantes contiennent généralement d'autres groupes fonctionnels dans la molécule, notamment des esters, des éthers, des amides ou des groupes urée.

Historique

La chimie du polyuréthane a été étudiée pour la première fois par le chimiste allemand Friedrich Bayer en 1937. Il a produit les premiers prototypes en faisant réagir du diisocyanate de toluène avec des alcools dihydriques. À partir de ce travail, l'une des premières fibres de polyuréthane cristallin, Perlon U, a été développée. Le développement des polyuréthanes élastiques a commencé comme un programme visant à remplacer le caoutchouc à l'époque de la Seconde Guerre mondiale. En 1940, les premiers élastomères de polyuréthane sont produits. Ces composés ont donné des gommes broyables qui pourraient être utilisées comme alternative adéquate au caoutchouc. Lorsque les scientifiques ont découvert que les polyuréthanes pouvaient être transformés en fils fins, ils ont été combinés avec du nylon pour fabriquer des vêtements plus légers et extensibles.

En 1953, la première production commerciale d'une mousse de polyuréthane souple a commencé aux États-Unis. Ce matériau était utile pour l'isolation en mousse. En 1956, des mousses plus souples et moins chères ont été introduites. À la fin des années 1950, des polyuréthanes moulables ont été produits. Au fil des ans, des polymères de polyuréthane améliorés ont été développés, notamment des fibres de spandex, des revêtements de polyuréthane et des élastomères thermoplastiques.

Matières premières

Diverses matières premières sont utilisées pour produire des polyuréthanes. Ceux-ci comprennent des monomères, des prépolymères, des stabilisants qui protègent l'intégrité du polymère et des colorants.

Isocyanates

L'un des principaux matériaux réactifs requis pour produire des polyuréthanes sont les diisocyanates. Ces composés sont caractérisés par un groupe (NCO), qui sont des alcools hautement réactifs. Les isocyanates les plus largement utilisés dans la production de polyuréthane sont le toluène diisocyanate (TDI) et l'isocyanate polymère (PMDI). Le TDI est produit en ajoutant chimiquement des groupes d'azote sur le toluène, en les faisant réagir avec de l'hydrogène pour produire une diamine et en séparant les isomères indésirables. Le PMDI est dérivé d'une réaction de phosgénation de polyamines aniline-formaldéhyde. En plus de ces isocyanates, des matériaux haut de gamme sont également disponibles. Ceux-ci comprennent des matériaux tels que le 1,5-naphtalène diisocyanate et le bitolylène diisocyanate. Ces matériaux plus coûteux peuvent fournir des segments plus durs et à point de fusion plus élevé dans les élastomères de polyuréthane.

Polyols

Les autres espèces réactives nécessaires pour produire des polyuréthanes sont des composés qui contiennent plusieurs groupes alcool (OH), appelés polyols. Les matériaux souvent utilisés à cet effet sont les polyéther polyols, qui sont des polymères formés à partir d'éthers cycliques. Ils sont généralement produits par un procédé de polymérisation d'oxyde d'alkylène. Ce sont des polymères de poids moléculaire élevé qui ont une large gamme de viscosité. Divers polyéther polyols qui sont utilisés comprennent le polyéthylène glycol, le polypropylène glycol et le polytétraméthylène glycol. Ces matériaux sont généralement utilisés lorsque le polyuréthane souhaité va être utilisé pour fabriquer des mousses souples ou des élastomères thermodurcissables.

Les polyester polyols peuvent également être utilisés comme espèces réactives dans la production de polyuréthanes. Ils peuvent être obtenus en tant que sous-produit de la production d'acide téréphtalique. Ils sont généralement à base d'acides carboxyliques aromatiques saturés et de diols. Les polyester polyols ramifiés sont utilisés pour les mousses et les revêtements de polyuréthane. Les polyester polyols étaient les espèces réactives les plus utilisées pour la production de polyuréthanes. Cependant, les polyéther polyols sont devenus nettement moins coûteux et ont supplanté les polyester polyols.

Additifs

Certains matériaux en polyuréthane peuvent être vulnérables aux dommages causés par la chaleur, la lumière, les contaminants atmosphériques et le chlore. Pour cette raison, des stabilisants sont ajoutés pour protéger le polymère. Un type de stabilisant qui protège contre la dégradation par la lumière est un filtre UV appelé hydroxybenzotriazole. Pour se protéger des réactions d'oxydation, des antioxydants sont utilisés. Divers antioxydants sont disponibles, tels que les phénols encombrés monomères et polymères. Des composés qui inhibent la décoloration causée par les polluants atmosphériques peuvent également être ajoutés. Ce sont généralement des matériaux à fonctionnalité amine tertiaire qui peuvent interagir avec les oxydes d'azote dans la pollution de l'air. Pour certaines applications, des additifs anti-moisissure sont ajoutés au produit polyuréthane.

Une fois que les polymères sont formés et retirés des récipients de réaction, ils sont naturellement blancs. Par conséquent, des colorants peuvent être ajoutés pour modifier leur aspect esthétique. Les composés covalents courants pour les fibres de polyuréthane sont les colorants dispersés et acides.

Conception

Les polyuréthanes peuvent être produits sous quatre formes différentes, notamment les élastomères, les revêtements, les mousses flexibles et les mousses réticulées. Les élastomères sont des matériaux qui peuvent être étirés mais qui finiront par reprendre leur forme d'origine. Ils sont utiles dans les applications qui nécessitent résistance, flexibilité, résistance à l'abrasion et qualités d'absorption des chocs. Les élastomères de polyuréthane thermoplastique peuvent être moulés et façonnés en différentes pièces. Cela les rend utiles comme matériaux de base pour les pièces automobiles, les chaussures de ski, les roues de patins à roulettes, les gaines de câbles et d'autres produits mécaniques. Lorsque ces élastomères sont filés en fibres, ils produisent un matériau flexible appelé spandex. Le spandex est utilisé pour fabriquer des hauts de chaussettes, des soutiens-gorge, des bas de contention, des maillots de bain et d'autres vêtements de sport.

Les revêtements en polyuréthane présentent une résistance à la dégradation par les solvants et ont une bonne résistance aux chocs. Ces revêtements sont utilisés sur des surfaces qui nécessitent une résistance à l'abrasion, une flexibilité, un durcissement rapide, une adhérence et une résistance chimique telles que les pistes de bowling et les pistes de danse. Les revêtements en polyuréthane à base d'eau sont utilisés pour peindre des avions, des automobiles et d'autres équipements industriels.

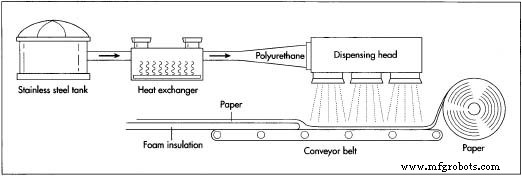

Les mousses souples constituent le plus grand marché pour les polyuréthanes. Ces matériaux ont une résistance élevée aux chocs et sont utilisés pour fabriquer la plupart des rembourrages de meubles. Ils fournissent également le matériau pour les matelas et les coussins de siège dans les meubles plus chers. Semi-flexible  Un schéma illustrant les processus de fabrication utilisés pour créer une isolation en mousse de polyuréthane rigide. Les mousses de polyuréthane sont utilisées pour fabriquer des revêtements de tableau de bord et de porte de voiture. Les autres utilisations comprennent les sous-tapis, les emballages, les éponges, les raclettes et le rembourrage intérieur. Les mousses de polyuréthane rigides ou réticulées sont utilisées pour produire des isolants sous forme de panneaux ou de stratifiés. Les stratifiés sont largement utilisés dans l'industrie de la toiture commerciale. Les bâtiments sont souvent aspergés d'une mousse de polyuréthane.

Un schéma illustrant les processus de fabrication utilisés pour créer une isolation en mousse de polyuréthane rigide. Les mousses de polyuréthane sont utilisées pour fabriquer des revêtements de tableau de bord et de porte de voiture. Les autres utilisations comprennent les sous-tapis, les emballages, les éponges, les raclettes et le rembourrage intérieur. Les mousses de polyuréthane rigides ou réticulées sont utilisées pour produire des isolants sous forme de panneaux ou de stratifiés. Les stratifiés sont largement utilisés dans l'industrie de la toiture commerciale. Les bâtiments sont souvent aspergés d'une mousse de polyuréthane.

Le processus de fabrication

Alors que les polymères de polyuréthane sont utilisés pour une vaste gamme d'applications, leur méthode de production peut être divisée en trois phases distinctes. Tout d'abord, le produit polymère en vrac est fabriqué. Ensuite, le polymère est exposé à diverses étapes de traitement. Enfin, le polymère est transformé en son produit final et expédié. Ce processus de production peut être illustré en examinant la production continue de mousses de polyuréthane.

Réactions polymères

- 1 Au début de la production de mousse de polyuréthane, les matières premières qui réagissent sont conservées sous forme liquide dans de grands réservoirs en acier inoxydable. Ces réservoirs sont équipés d'agitateurs pour maintenir la fluidité des matériaux. Un dispositif de mesure est fixé aux réservoirs afin que la quantité appropriée de matériau réactif puisse être pompée. Un rapport typique du polyol au diisocyanate est de 1:2. Étant donné que le rapport des matériaux constitutifs produit des polymères aux caractéristiques variables, il est strictement contrôlé.

- 2 Les matériaux réactifs passent à travers un échangeur de chaleur lorsqu'ils sont pompés dans des tuyaux. L'échangeur ajuste la température au niveau réactif. A l'intérieur des tuyaux, la réaction de polymérisation se produit. Au moment où le liquide de polymérisation arrive au bout du tuyau, le polyuréthane est déjà formé. À une extrémité du tuyau se trouve une tête de distribution pour le polymère.

Traitement

- 3 La tête de distribution est raccordée à la ligne de traitement. Pour la production d'isolant en mousse de polyuréthane rigide, un rouleau de papier cuisson est bobiné au début de la ligne de traitement. Ce papier est déplacé le long d'un convoyeur et amené sous la tête de distribution.

- 4 Au fur et à mesure que le papier passe dessous, du polyuréthane est soufflé dessus. Au fur et à mesure que le polymère est distribué, il est mélangé avec du dioxyde de carbone qui provoque son expansion. Il continue de monter au fur et à mesure qu'il se déplace le long du convoyeur. (La feuille de polyuréthane est connue sous le nom de chignon car elle "monte" comme de la pâte.)

- 5 Après le début de la réaction d'expansion, une deuxième couche supérieure de papier est enroulée. De plus, des papiers latéraux peuvent également être enroulés dans le processus. Chaque couche de papier contient la mousse de polyuréthane qui lui donne sa forme. La mousse rigide est passée à travers une série de panneaux qui contrôlent la largeur et la hauteur du pain de mousse. Lorsqu'ils traversent cette section de la chaîne de production, ils sont généralement séchés.

- 6 En fin de ligne de production, la mousse isolante est découpée à la scie automatique à la longueur souhaitée. Le petit pain en mousse est ensuite transporté vers les étapes de traitement finales qui comprennent l'emballage, l'empilage et l'expédition.

Contrôle qualité

Pour garantir la qualité du matériau polyuréthane, les producteurs contrôlent le produit pendant toutes les phases de production. Ces inspections commencent par une évaluation des matières premières entrantes par des chimistes de contrôle qualité. Ils testent diverses caractéristiques chimiques et physiques à l'aide de méthodes établies. Certaines des caractéristiques testées comprennent le pH, la densité et la viscosité ou l'épaisseur. De plus, l'apparence, la couleur et l'odeur peuvent également être examinées. Les fabricants ont découvert que ce n'est qu'en contrôlant strictement la qualité au début de la production qu'ils peuvent garantir l'obtention d'un produit fini cohérent.

Après la production, le produit en polyuréthane est testé. Les produits de revêtement en polyuréthane sont évalués de la même manière que les matières premières initiales sont contrôlées. En outre, des caractéristiques telles que le temps de séchage, l'épaisseur du film et la dureté sont testées. Les fibres de polyuréthane sont testées pour des choses telles que l'élasticité, la résilience et l'absorption. Les mousses de polyuréthane sont vérifiées pour s'assurer qu'elles ont la densité, la résistance et la flexibilité appropriées.

Le futur

La qualité des polyuréthanes n'a cessé de s'améliorer depuis leur développement. La recherche dans divers domaines devrait se poursuivre pour aider à fabriquer des matériaux de qualité supérieure. Par exemple, les scientifiques ont découvert qu'en changeant les prépolymères de départ, ils peuvent développer des fibres de polyuréthane qui ont des caractéristiques d'étirement encore meilleures. D'autres caractéristiques peuvent être modifiées en incorporant différentes charges, en utilisant de meilleurs catalyseurs et en modifiant les ratios de prépolymère.

En plus des polymères eux-mêmes, l'avenir apportera probablement des améliorations dans le processus de production résultant en des polyuréthanes plus rapides, moins chers et plus respectueux de l'environnement. Une tendance récente dans la production de polyuréthane est le remplacement des diisocyanates de toluène par des isocyanates polymères moins volatils. De plus, les fabricants ont essayé d'éliminer les agents gonflants fluorocarbonés chlorés qui sont souvent utilisés dans la production de mousses de polyuréthane.

Processus de fabrication