Visionneuse stéréoscopique

Contexte

La visionneuse stéréooptique est un jouet avec un corps en plastique relativement simple, mais aussi des objectifs sophistiqués pour regarder une paire de transparents photographiques montés, avec six autres paires, dans une bobine de papier plate. Chaque paire dite stéréo a une photo vue à travers l'oculaire gauche et une autre vue à travers le droit. Les photos sont légèrement différentes. Le cerveau fusionne les images vues par les yeux pour leur donner de la profondeur (également appelé effet tridimensionnel ou stéréo).

Historique

L'envie humaine de voir des images tridimensionnelles (3D) du monde a commencé avec les anciens Grecs. Euclide, le mathématicien qui a établi les principes de la géométrie, a prouvé que les yeux droit et gauche voient des vues légèrement différentes. Au XVIe siècle, Jacopo Chimenti, un peintre de Florence, en Italie, a réalisé des paires de dessins, appelées paires stéréo, qui, lorsqu'elles sont vues ensemble, produisent des images en 3D. En 1838, Sir Charles Wheatstone a breveté une visionneuse stéréo qui utilisait une série complexe de miroirs pour regarder des paires de dessins. L'invention, l'amélioration et la popularité de la photographie au cours de la période de 1790 à 1840 ont ravivé l'intérêt pour les vues en 3D, car les photos peuvent être plus facilement reproduites que les dessins. En 1844, un appareil photo permettant de prendre des paires de photographies stéréo a été créé en Allemagne. Sir David Brewster, le physicien écossais qui a également inventé le kaléidoscope, a utilisé des lentilles prismatiques (semblables à des miroirs) pour créer une visionneuse stéréo compacte connue sous le nom de stéréoscope.

Des séries de diapositives stéréoscopiques de la zone qui allait devenir le parc national de Yellowstone ont été remises aux membres du Congrès en 1871, les convainquant d'approuver le premier parc national. Des événements d'actualité étaient présentés sur les jeux de diapositives, de sorte que des scènes de la construction du canal de Panama, des expositions universelles de Chicago et de Saint-Louis (1892 et 1904, respectivement) et du grand tremblement de terre de San Francisco (1906) pouvaient être vues. À partir de 1870, les photographes commerciaux locaux ont réalisé des diapositives de magasins, de fermes et même de réunions de famille.

Le prédécesseur immédiat de la visionneuse de bobines 3D était la visionneuse de pellicules, développée dans les années 1920. La société Tru-Vue a commencé à fabriquer ces visionneuses en 1931 en utilisant des bandes de film avec 14 images stéréo chacune. Pendant ce temps, en 1939, William Gruber et Harold Graves ont inventé la visionneuse View-Master et un système qui utilisait des bobines pour contenir les photos stéréo. Sawyer's, un fabricant de photos et de cartes de l'Oregon, a financé la visionneuse Gruber-Graves qui a été introduite en 1940. Pendant la Seconde Guerre mondiale, les grands magasins ont vendu les produits de plus en plus populaires, et Sawyer's a commencé à emballer les bobines en paquets de trois.

Tru-Vue a commencé à produire des bandes de films "stéréochromes" en couleur en 1951 et a acquis la licence exclusive pour utiliser des images 3D de personnages de dessins animés de Walt Disney. Sawyer's a racheté Tru-Vue et a étendu les bobines pour inclure les personnages Disney de Tru-Vue. En 1966, Sawyer's a été acheté par General Aniline &Film Corporation (GAF). Appelée View-Master International Group en 1981, la société rachète Ideal Toy Company et devient View-Master Ideal, Inc. (V-M Ideal). En 1989, Tyco Toys a acheté V-M Ideal. La fusion suivante n'a eu lieu qu'en 1997, lorsque Tyco a rejoint Mattel, Inc.; View-Master est devenu une partie de Fisher-Price, une filiale de Mattel.

Matières premières

La visionneuse a deux parties de base, la visionneuse elle-même et la bobine avec les photographies. La bobine a également deux composants principaux, la structure de support extérieure et les photos. L'extérieur est en papier laminé (en couches) avec un film de polyéthylène ; ce produit breveté s'appelle Lamilux. Le papier est livré à l'usine en énormes rouleaux; des milliers de bobines sont estampées à partir d'un seul rouleau. Des étiquettes en papier imprimées en quadrichromie sont également fabriquées à l'extérieur. Les étiquettes sont adhésives et montées sur rouleaux; ces étiquettes « crack-and-peel » sont comme des timbres-poste autocollants, et l'adhésif reste mobile temporairement et se lie plus tard.

Les images montées dans les bobines sont des transparents. Une maison de traitement de film produit en série les transparents sur film 16 mm (0,63 pouce).

La visionneuse est composée de trois types de plastique différents. Le corps est en polystyrène, un plastique de haute qualité qui résiste aux chocs, aux éclats et à d'autres contraintes. Le levier d'avance est en plastique acétal qui est également solide avec une bonne stabilité dimensionnelle et une bonne rigidité. La visionneuse contient quatre lentilles en plastique acrylique transparent de qualité optique. Les acryliques sont également solides et résistent au changement afin que les lentilles restent claires et focalisées. Les trois types de plastiques sont réceptionnés en usine en petites pastilles et sont pré-colorés.

La visionneuse contient un ressort d'extension en métal qui renvoie le levier d'avance après chaque avance de la bobine. Le ressort d'extension est fait de fil de musique et est une pièce finie livrée à l'usine.

Les matériaux d'emballage sont fournis par des fournisseurs externes et comprennent des feuilles de carton et de carton et de fines feuilles de polychlorure de vinyle (PVC) qui seront formées sous vide en « blisters » dans les formes des produits pour fabriquer des emballages de présentation. Le fournisseur de papier applique des adhésifs thermosensibles sur le papier cartonné, mais l'impression des emballages contenant les jeux de bobines est effectuée en usine.

Conception

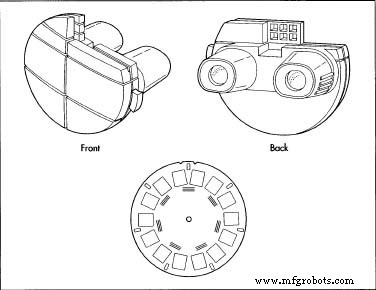

Une visionneuse basique représentative ressemble à une petite paire de jumelles enfermées dans un boîtier en plastique coloré. Une fente en haut de la visionneuse où se ferait le réglage de la mise au point des jumelles est l'ouverture pour la bobine photo. Un levier part de la droite ou du haut; il glisse le long d'un canal étroit pour faire avancer la bobine photo et remonte lorsque le levier est relâché. L'extérieur des lentilles à l'avant de la visionneuse ressemblait à des lentilles binoculaires encastrées. Les ouvertures oculaires de la lentille à l'arrière de la visionneuse ont un diamètre d'environ 0,5 po (1,3 cm) et sont insérées dans les oculaires. Les oculaires mesurent environ 1,5 à 2 pouces (3 à 5 cm) de largeur.

Les modèles de visionneuses "standard" mesurent généralement environ 3,5 à 4 pouces (9 à 10 cm) de haut, 5 pouces (13 cm) de large, y compris le levier d'avance, et 3-3,5 pouces (8 à 9 cm) de profondeur à partir de l'avant de le spectateur aux yeux de l'utilisateur. Les téléspectateurs ont été fabriqués dans une variété de couleurs au fil des ans. Le bleu et le rouge sont les plus appréciés des consommateurs et ont été les plus utilisés.

Chaque aspect de bobine est circulaire avec un anneau de photos qui sont ouvertes afin qu'elles puissent être vues des deux côtés. Les bobines mesurent environ 3,5 pouces (9 cm) de diamètre. Le revêtement sur la bobine est le film Lamilux(r).

Le processus de fabrication

Ensemble de bobines

La bobine de visionneuse complète avec des photos est appelée l'assemblage de la bobine. La production des photos et des parties de papier plastifié de la bobine commence séparément mais se rencontre plus tard dans le processus. Les photos sont reproduites en grande quantité à partir d'originaux. L'original est un négatif et la reproduction, également sur pellicule plutôt que sur papier, est un transparent positif.

- À l'usine de traitement des films, les rouleaux de film 16 mm sont acheminés dans une machine de traitement. Ils émergent non coupés des rouleaux comme des images visibles et positives. Chaque rouleau n'a qu'une seule image, mais cette image est reproduite des milliers de fois sur le rouleau. Il s'agit également d'une version droite ou gauche de l'image, les versions étant légèrement décalées pour produire l'effet stéréo. Le grand rouleau des versions de droite et le rouleau d'accompagnement des versions de gauche sont traités en même temps en utilisant les mêmes produits chimiques afin que les couleurs correspondent. Les gros rouleaux d'images identiques sont livrés au créateur de la visionneuse dans des boîtes comme celles utilisées pour expédier des films et sont stockés jusqu'à ce qu'ils soient nécessaires.

- La production des bobines de stratifié commence avec d'énormes rouleaux de papier traité. Une presse à poinçonner avec des matrices que les ingénieurs concepteurs d'outils ont produit des formes de bobines de timbres à partir des rouleaux de papier au fur et à mesure qu'ils passent dans la presse.

- Les bobines assemblées sont ensuite imprimées avec les descriptions des paires de photos. Étant donné que la machine d'assemblage maintient les bobines correctement orientées, elles sont dans le bon ordre pour l'impression des légendes. Une fois imprimées, elles sont transférées vers l'étiqueteuse, où une étiquette sensible à la pression est appliquée sur chaque bobine.

- Les bobines assemblées et étiquetées sont emballées dans des boîtes en carton et expédiées à l'un des deux emplacements de l'usine. Des bobines de démonstration uniques sont incluses avec chaque visionneuse emballée pour la vente.

- Les bobines qui font partie des ensembles sont envoyées à la ligne d'emballage de bobines. Ailleurs dans l'usine, des cartes sont imprimées pour les emballages contenant des bobines. La carte fournie peut être découpée avec des ouvertures pour permettre l'insertion de blisters en plastique.

- L'assemblage des emballages utilise une combinaison d'une machine d'assemblage, d'un système de convoyeur et de bacs fournissant des matériaux d'emballage, notamment des cartes préimprimées avec un adhésif thermoscellable et un blister en plastique transparent. Pour les emballages de bobines, une plaquette thermoformée sous vide en plastique de chlorure de polyvinyle (PVC) transparent est utilisée pour protéger les bobines et leur permettre d'être facilement vues. Un blister est chargé à travers un trou pré-percé dans la carte qui contiendra les trois bobines. Les bobines reposent sur leurs bords et sont introduites en machine dans le blister de la carte, la carte est pliée et l'adhésif est thermoscellé. Les colis sont emballés pour des plateaux de présentation ou pour être présentés sur des grilles dans les magasins, puis à nouveau emballés dans des « expéditeurs principaux » pour la distribution.

Assemblage de la visionneuse

- Avant la production de l'une des pièces en plastique, les ingénieurs de conception fabriquent des moules très détaillés qui sont contenus dans une boîte en acier appelée outil. L'outil est une grande boîte qui sera soulevée dans une machine de moulage par injection pour façonner du plastique liquide chaud en formes qui, une fois refroidies, seront les composants en plastique du spectateur. L'outil a deux moitiés qui peuvent être verrouillées ensemble pour mouler une pièce, puis ouvertes pour la libérer.

Pour la visionneuse, l'outil contient quatre cavités qui ressemblent exactement aux moitiés avant et arrière du boîtier de la visionneuse. Deux surfaces façonnent l'intérieur et l'extérieur du boîtier arrière, et les deux autres sont des images exactes de l'intérieur et de l'extérieur du boîtier avant. Les moitiés extérieures des boîtiers avant et arrière sont appelées moules à cavité et les surfaces intérieures sont des moules à noyau. Des outils similaires pour les lentilles, le dispositif de retenue de la bobine et le levier d'avance sont conçus pour la fabrication de la visionneuse.

- Pour former le boîtier, des pastilles de plastique polystyrène sont libérées de leur trémie de stockage dans la machine de moulage par injection qui contient l'outil pour le boîtier. La machine fait fondre les pastilles jusqu'à ce qu'elles soient du plastique liquide, puis force le liquide dans les cavités de l'outil. Les moitiés avant et arrière du boîtier de la visionneuse sont produites à partir du même outil, de sorte que les moitiés seront du même plastique.

- Le levier d'avance et le support de bobine (le guide interne pour maintenir les bobines) sont également fabriqués par moulage par injection. Le moulage du levier d'avance et du support de bobine produit de fines lignes de déchets plastiques appelées glissières. Pour finir ces pièces, les patins sont taillés à la main et recyclés. Les boîtiers et autres pièces sont déplacés vers les postes d'assemblage où ils seront transformés en visionneuses complètes.

- Les lentilles sont moulées par injection, mais le processus est différent car ces pièces critiques doivent être de haute qualité optique. Des pastilles de plastique acrylique transparent sont fondues et injectées dans des outils de moulage pour les quatre lentilles de la visionneuse. Le temps du cycle de moulage est deux ou trois fois plus long que le processus pour les moitiés de la visionneuse.

- A la station suivante, les boîtiers avant sont positionnés côtés extérieurs vers le bas dans une machine d'assemblage avec des fixations pour les maintenir solidement dans la machine. Une pièce en plastique distincte appelée diffuseur est montée dans le boîtier avant de la visionneuse. Le diffuseur empêche une source lumineuse comme l'image d'une ampoule d'apparaître à travers l'image.

Une visionneuse stéréoptique et une diapositive. La machine pose le diffuseur à plat sur la face intérieure du boîtier avant dans une zone dimensionnée pour le maintenir par des poteaux environnants qui serviront à verrouiller les deux boîtiers ensemble. Les positions des montants empêchent le diffuseur de se déplacer d'un côté à l'autre et, lorsque la visionneuse est encliquetée, l'ajustement serré des boîtiers avant et arrière empêchera le diffuseur de se déplacer d'avant en arrière.

Une visionneuse stéréoptique et une diapositive. La machine pose le diffuseur à plat sur la face intérieure du boîtier avant dans une zone dimensionnée pour le maintenir par des poteaux environnants qui serviront à verrouiller les deux boîtiers ensemble. Les positions des montants empêchent le diffuseur de se déplacer d'un côté à l'autre et, lorsque la visionneuse est encliquetée, l'ajustement serré des boîtiers avant et arrière empêchera le diffuseur de se déplacer d'avant en arrière. - Les caractéristiques moulées qui ont été conçues dans les boîtiers aident à maintenir les lentilles et autres pièces internes en toute sécurité. Plus tard, ces caractéristiques seront également utilisées pour sceller les moitiés de boîtier ensemble. L'assemblage du boîtier arrière l'illustre mieux que le boîtier avant car quatre pièces (ou une paire dans le cas des lentilles) sont fixées sur le boîtier arrière. Chaque pièce est positionnée sur des poteaux qui ont été moulés dans le boîtier arrière. Les pièces elles-mêmes ont des trous qui s'apparient avec les poteaux, comme ceux des lentilles qui doivent être positionnées avec précision dans la visionneuse. Les trous dans les lentilles sont placés sur des poteaux dans le boîtier arrière et sont "calés à chaud" (chauffés mais pas au point de fondre ou de se déformer) en position. Le dispositif de retenue de la bobine (ou guide interne) est fixé à chaud aux poteaux du boîtier arrière. Un trou dans le levier d'avance (une pièce mobile) est seulement glissé sur son montant de logement. Les extrémités en forme de boucle du ressort sont tirées sur un poteau en forme de crochet sur le boîtier et câblées à travers un trou dans le levier. Comme moyen supplémentaire de maintenir ces pièces internes en place, le trou et les moulures de poteaux correspondants (appelés « bosses ») dans les boîtiers avant et arrière empêcheront les pièces de se déplacer de leurs poteaux lorsque le boîtier est fermé.

- Le boîtier avant, avec le diffuseur en place, est chargé sur les montants du boîtier arrière et pressé ensemble. Ces poteaux et trous sont appelés "bosses" pour les différencier de ceux supportant les lentilles et les parties internes de la visionneuse. Les bossages s'emboîtent étroitement et, lorsque les moitiés sont pressées ensemble sous haute pression, l'adhérence des trous sur les poteaux est aussi forte que n'importe quelle colle. Les ingénieurs décrivent ce processus comme un « ajustement par interférence ». Il capitalise sur les propriétés physiques du plastique (telles que la valeur de friction), les dimensions des objets (les tailles et les formes précises des bossages) et les propriétés appliquées (pression mécanique) pour que les moitiés du boîtier s'emboîtent sans se desserrer ni se séparer. .

- Les visionneuses terminées sont prêtes à être emballées et sont déplacées vers la chaîne de montage d'emballage. Cette chaîne de montage n'est pas alimentée par machine ou autoalimentée comme l'emballage des bobines, mais est dotée d'employés appelés opérateurs. L'opérateur insère une bobine de démonstration dans la visionneuse, fait avancer la bobine et parcourt toutes les vues en tant que contrôle final du fonctionnement de la visionneuse et de la qualité des lentilles.

- L'opératrice remplit un plateau avec quatre téléspectateurs. Des blisters sont déposés dans le plateau, et le travailleur positionne chaque spectateur, avec le levier d'avance exposé, face vers le bas dans un blister face à l'un des quatre emballages. Les poteaux sur le plateau aident à positionner les cartes qui forment le dos des emballages à l'aplomb des blisters. Lorsqu'une barquette est pleine, l'opérateur fait passer la barquette dans la scelleuse. Une plaque à l'intérieur de la machine tombe et scelle les quatre emballages à l'aide de chaleur et de pression. Lorsque la plaque se soulève de ce plateau, un ouvrier de l'autre côté de la machine insère un autre plateau plein dans la machine, et le premier des deux est retiré. Le processus est continu.

- Les emballages sont emballés dans différents conteneurs qui offrent aux magasins la possibilité d'afficher les emballages sur des racks, des plateaux en carton ou dans des boîtes plus grandes. Un certain nombre de petits conteneurs sont emballés dans des expéditeurs principaux, et chaque grande boîte sert également d'expéditeur principal.

Contrôle qualité

Les étapes de contrôle de la qualité commencent lors de la conceptualisation et de la conception d'un nouveau produit ou d'une nouvelle pièce, de la refonte et des essais de nouveaux matériaux. Lors de la première exécution d'un nouveau produit tel qu'une visionneuse, des tests sont effectués dans le laboratoire du fabricant et incluent le fonctionnement de la visionneuse et des tests de chute. Le spectateur doit travailler 10 000 fois pour que le produit soit accepté. Chaque test de chute comprend 14 gouttes différentes, avec une goutte de chaque côté et dans chaque coin du spectateur. En cas de rupture du levier par exemple, la conception et les matériaux sont modifiés pour corriger la pièce défectueuse.

Le contrôle de la qualité tout au long de la fabrication fait partie d'un processus d'intégrité du produit mandaté par le fabricant. Lors de l'assemblage des bobines, les positions des puces de film dans les bobines sont essentielles pour produire l'effet 3D. Une machine vérifie les images et, si l'alignement est incorrect, la bobine est rejetée. Les opérateurs de machines sont chargés de confirmer la qualité et de rejeter les produits tout au long du processus d'assemblage des bobines. Pendant la production des pièces de la visionneuse, certaines machines sont instrumentées pour fournir un retour continu sur les températures de fonctionnement, les pressions et d'autres paramètres. Lors de l'assemblage de la visionneuse, les contrôles de qualité vont du simple examen des lentilles pour confirmer qu'elles sont claires à la mesure des dimensions avec des instruments de précision et à la comparaison des mesures avec celles des dessins de conception et des spécifications.

Sous-produits/Déchets

La fabrication des visionneuses est en grande partie exempte de déchets. Les pièces en plastique telles que les canaux de moulage sont recyclées dans la machine de moulage par injection, rectifiées et utilisées pour former d'autres pièces. Le plastique de différentes couleurs peut être mélangé; les déchets rouges et bleus des téléspectateurs sont mélangés avec d'autres couleurs pour faire du plastique noir pour d'autres produits. L'acrylique pour les lentilles est une exception. Il ne peut pas être réaffûté pour être utilisé dans de futurs verres, mais il peut être recyclé pour d'autres pièces en acrylique. Les autres déchets sont des considérations mineures. La poussière, par exemple, est régulièrement aspirée ou aspirée lors d'opérations spécifiques par les systèmes d'échappement.

Le futur

L'avenir de la visionneuse stéréooptique est assuré malgré la concurrence apparente des ordinateurs et autres jouets high-tech à fonctionnement rapide. L'intérêt du public, ainsi que l'engagement de l'entreprise, est une forte motivation pour l'amélioration des produits et le développement de nouvelles gammes de produits dynamiques. Les ventes de View-Master ont triplé depuis le dernier changement de propriétaire en 1997. Étant donné que les conceptions des téléspectateurs et des bobines sont bien établies, les principaux canaux de changement seront les nouveaux processus et matériaux et la disponibilité de films, de dessins animés et d'autres propriétés de divertissement qui peuvent être autorisé.

L'attrait pour les collectionneurs est également la clé d'un avenir stable. Les téléspectateurs stéréooptiques se vendaient environ 2 500 $ à la fin des années 1980. Les téléspectateurs et les ensembles de bobines sont très collectionnables, et les premiers téléspectateurs se vendaient 100 $ avec des ensembles de bobines allant de 5 $ à 100 $, également à la fin des années 1980.

Où en savoir plus

Livres

Vendre, Mary Ann et Wolfgang Vendre. Visualiseurs maîtres de vue — Une histoire illustrée 1939-1994. Mission Viejo, Californie :Produits de photographie stéréo Berezin, 1995.

Sommer, Robin Langley. J'en ai eu un :les jouets de notre génération. New York :Crescent Books, 1992.

Autre

Baird, Keith. Un regard sur l'historique de View-Master. Décembre 2001.

Histoire de View-Master(r). Dossier de presse, Fisher-Price, Inc., 1999.

Page Web de l'Union stéréoscopique internationale. Décembre 2001.

Gillian S. Holmes

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?