11 Unité 6 :Filetage au tour

OBJECTIF

Après avoir terminé cette unité, vous devriez être en mesure de :

• Déterminer la profondeur de passe.

• Décrire comment couper un fil correct.

• Expliquer comment calculer le pas, la profondeur et le petit diamètre, la largeur du méplat.

• Décrire comment régler le régime correct.

• Décrire comment régler la bonne boîte de vitesses à changement rapide.

• Décrire comment régler le silence composé correct.

• Décrire comment régler le bon embout d'outil.

• Décrivez comment régler à zéro le composé et l'intercommunication sur les deux cadrans.

• Décrivez l'opération d'enfilage.

• Décrire l'alésage.

• Décrire comment meuler une mèche.

Filetage au tour

Le filetage au tour est un processus qui produit une arête hélicoïdale de section uniforme sur la pièce. Ceci est réalisé en prenant des coupes successives avec un outil de filetage de la même forme que la forme de filetage requise.

Exercice pratique :

1. Pour cet exercice pratique d'enfilage, vous aurez besoin d'un morceau de matériau rond, tourné vers un diamètre de bande de roulement extérieur.

2. À l'aide d'un outil de séparation ou d'un outil spécialement meulé, faites une contre-dépouille pour la bande de roulement égale à sa profondeur unique plus 0,005 pouce.

3. La formule ci-dessous vous donnera la profondeur unique pour entreprendre des threads unifiés :

d =P x 0,750

Où d =profondeur unique

P =Hauteur

n =Nombre de fils par pouce (TPI)

Profondeur de pénétration =0,75 / n

Calculs de thread

Pour couper un filetage correct sur le tour, il faut d'abord faire des calculs pour que le filetage ait les bonnes dimensions. Les schémas et formules suivants seront utiles lors du calcul des dimensions du filetage.

Exemple :Calculer le pas, la profondeur, le petit diamètre et la largeur du méplat pour un filetage ¾-10 NC.

P = 1 / n = 1 / 10 = 0,100 po.

Profondeur = 0,7500 x Pas = 0,7500 x 0,100 = 0,0750 po.

Diamètre mineur = Diamètre principal - (D + D) = 0,750 - (0,075 + 0,075) = 0,600 po.

Largeur du plat = P / 8 = (1 / 8) x (1/10) = 0,0125 po.

Procédure d'enfilage :

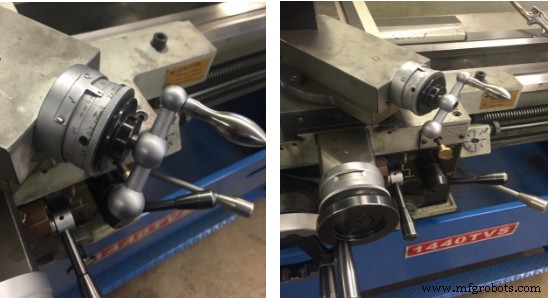

1. Réglez la vitesse à environ un quart de la vitesse utilisée pour tourner.

2. Réglez la boîte de vitesses à changement rapide pour le pas de filetage requis. (Fils par pouce)

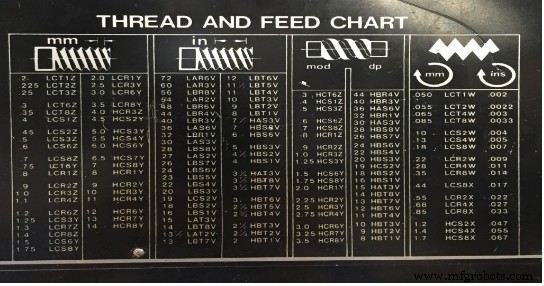

Figure 1. Tableau des fils et flux

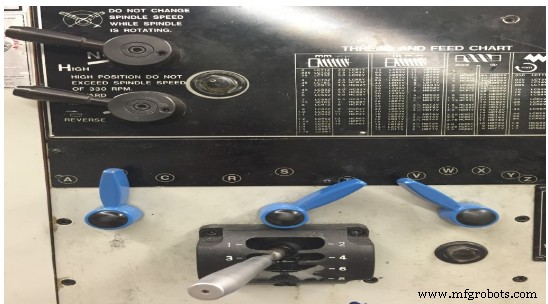

Figure 2. Réglage de la boîte de vitesses

3. Réglez le repos composé à 29 degrés vers la droite pour les filetages à droite.

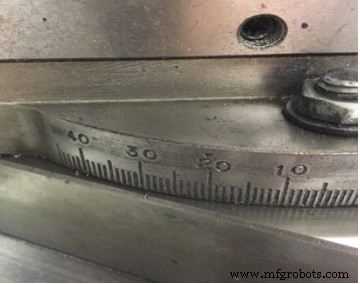

Figure 3. 29 degrés

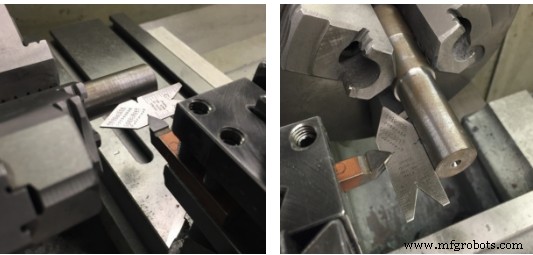

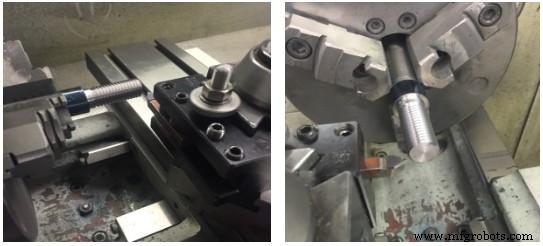

4. Installez un outil de filetage à 60 degrés et réglez la hauteur sur le point central du tour.

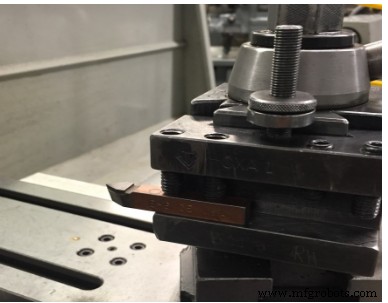

Figure 4. Outil de filetage à 60 degrés

5. Réglez l'outil et un angle droit sur le travail à l'aide d'un calibre de fil.

Figure 5. Utilisation de la jauge centrale pour positionner l'outil pour l'usinage de fils

6. À l'aide d'une solution de mise en page, enduisez la zone à enfiler.

Figure 6. Disposition

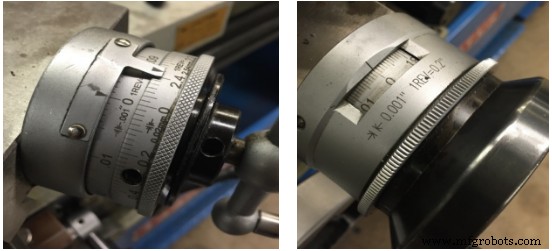

7. Déplacez l'outil de filetage jusqu'à la pièce en utilisant à la fois le composé et l'alimentation croisée. Réglez le micromètre sur zéro sur les deux cadrans.

Figure 7. Composé Figure 8. Flux croisé

8. Déplacez l'avance transversale vers l'outil arrière hors du travail, déplacez le chariot à la fin de la pièce et réinitialisez l'avance transversale à zéro.

Figure 9. Fin de la pièce et alimentation croisée vers Zéro

9. En utilisant uniquement le micromètre composé, avancez de 0,001 à 0,002 pouce.

Figure 10 :Alimentation composée en 0,002 pouce

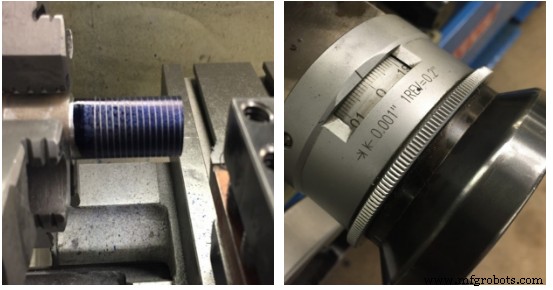

10. Allumez le tour et engagez le demi-écrou.

Figure 11 :levier marche/arrêt et demi-écrou

11. Effectuez une égratignure sur la pièce sans liquide de coupe. Dégagez le demi-écrou à la fin de la coupe, arrêtez le tour et reculez l'outil à l'aide de l'entraînement transversal. Ramenez le chariot à la position de départ.

Figure 12. Position de départ

12. À l'aide d'un calibre de pas de vis ou d'une règle, vérifiez le pas de filetage. (Fils par pouce)

Figure 13. Jauge de pas de vis Figure 14. Pas de vis Jauge(10)

13. Alimentez le composé de 0,005 à 0,020 pouce pour le premier passage en utilisant de l'huile de coupe. Lorsque vous approchez de la taille finale, réduisez la profondeur de coupe à 0,001 à 0,002 pouce.

14. Continuez ce processus jusqu'à ce que l'outil se trouve à moins de 0,010 pouce de la profondeur de finition.

Figure 15. Opération de filetage

15. Vérifiez la taille à l'aide d'un micromètre à filetage, d'une jauge de filetage ou en utilisant le système à trois fils.

Figure 16. Mesure à trois fils

16. Chanfreiner l'extrémité du filetage pour le protéger des dommages.

Alésage

Les alésoirs sont utilisés pour finir rapidement et avec précision des trous percés ou des alésages à un trou de taille spécifiée et pour produire une bonne finition de surface. L'alésage peut être effectué après qu'un trou a été percé ou alésé à moins de 0,005 à 0,015 pouce de la taille finale puisque l'alésoir n'est pas conçu pour enlever beaucoup de matière.

La pièce est montée dans un mandrin au niveau de la broche de la poupée fixe et l'alésoir est soutenu par la poupée mobile.

La vitesse du tour pour l'alésage de la machine doit être d'environ la moitié de celle utilisée pour le perçage.

Alésage avec un alésoir à main

Le trou à aléser à la main doit être à moins de 0,005 pouce de la taille finale requise.

La pièce est montée sur la broche de la poupée dans un mandrin et la broche de la poupée est verrouillée après que la pièce a été configurée avec précision. L'alésoir à main est monté dans une clé à alésoir réglable et supporté par le centre de la poupée mobile. Lorsque la clé est tournée à la main, l'alésoir à main est introduit simultanément dans le trou en tournant le volant de la poupée mobile. Utilisez beaucoup de fluide de coupe pour l'alésage.

Alésage avec un alésoir machine

Le trou à aléser avec un alésoir machine doit être percé ou alésé à moins de 0,010 pouce de la taille finie afin que l'alésoir machine n'ait qu'à enlever les marques de fraise. Utilisez beaucoup de fluide de coupe pour l'alésage.

Meuler un outil de tour

Procédure :

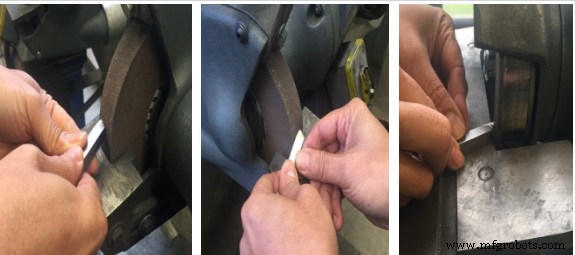

1. Saisissez fermement l'embout tout en soutenant la main sur l'ensemble d'outils de meulage.

2. Tenez le foret à l'angle approprié pour meuler l'angle du tranchant. En même temps, inclinez le bas du foret vers la meule et meulez un dégagement latéral ou un angle de dégagement de 10 degrés sur le tranchant. Le tranchant doit mesurer environ 0,5 pouce de long et doit mesurer environ ¼ de la largeur de l'outil.

3. Pendant le meulage du foret, déplacez le foret d'avant en arrière sur la face de la meule. Cela accélère le meulage et empêche le rainurage de la meule.

4. L'outil doit être refroidi fréquemment pendant l'opération de meulage en le plongeant dans l'eau. Ne surchauffez jamais un outil.

5. Meulez l'angle de coupe d'extrémité afin qu'il forme un angle d'un peu moins de 90 degrés avec le tranchant latéral. Tenez l'outil de manière à ce que l'angle d'arête de coupe d'extrémité et l'angle de dépouille d'extrémité de 15 degrés soient meulés en même temps.

6. Vérifiez la quantité de dépouille lorsque le foret est dans le porte-outil.

7. Tenez le haut du foret à environ 45 degrés par rapport à l'axe de la meule et meulez le râteau latéral à environ 14 degrés.

8. Meulez un léger rayon sur la pointe de l'outil de coupe, en veillant à maintenir le même angle de dégagement avant et latéral.

Meuler l'avant Meuler le côté Rayon de meulage

Matériaux de l'outil de coupe

Les forets d'outils de tour sont généralement constitués de quatre matériaux :

1. Acier rapide

2. Alliages coulés

3. Carbures cémentés

4. Céramique

Les propriétés de chacun de ces matériaux sont différentes et l'application de chacun dépend du matériau usiné et de l'état de la machine.

Les outils de tournage doivent posséder les propriétés suivantes.

1. Ils devraient être durs.

2. Ils doivent être résistants à l'usure.

3. Ils doivent être capables de résister aux températures élevées développées pendant l'opération de coupe.

4. Ils doivent pouvoir résister aux chocs pendant l'opération de coupe.

Nomenclature des outils de coupe

Les outils de coupe utilisés sur un tour sont généralement des outils de coupe à pointe unique et bien que la forme de l'outil soit modifiée pour diverses applications. La même nomenclature s'applique à tous les outils coupants.

Procédure :

1. Base :la surface inférieure de la tige de l'outil.

2. Tranchant :le bord d'attaque de l'outil qui effectue la coupe.

3. Face :la surface contre laquelle le copeau s'appuie lorsqu'il est séparé de l'œuvre.

4. Flanc :La surface de l'outil qui est adjacente et en dessous de l'arête de coupe.

5. Nez :la pointe de l'outil de coupe formée par la jonction du tranchant et de la face avant.

6. Rayon du nez :Le rayon auquel le nez est rectifié. La taille du rayon affectera la finition. Pour une coupe grossière, un rayon de nez de 1/16 de pouce est utilisé. Pour la coupe de finition, un rayon de bec de 1/16 à ⅛ de pouce est utilisé.

7. Point :L'extrémité de l'outil qui a été meulée à des fins de coupe.

8. Queue :le corps de l'outil ou la pièce maintenue dans le porte-outil.

9. Angles et dégagements des outils de tour

La bonne performance d'un embout dépend du dégagement et des angles de coupe qui doivent être rectifiés sur l'embout. Bien que ces angles varient selon les matériaux, la nomenclature est la même pour tous les outils.

• Angle de l'arête de coupe latérale :l'angle formé par l'arête de coupe avec le côté de la tige de l'outil. Cet angle peut être de 10 à 20 degrés selon le matériau à couper. Si l'angle est supérieur à 30 degrés, l'outil aura tendance à vibrer.

• Angle d'arête de coupe final. L'angle formé par le tranchant d'extrémité et une ligne à angle droit par rapport à l'axe de l'outil. Cet angle peut être de 5 à 30 degrés selon le type de coupe et de finition souhaité. Pour les coupes d'ébauche, un angle de 5 à 15 degrés, un angle compris entre 15 et 30 degrés est utilisé pour les outils de tournage à usage général. L'angle plus grand permet à l'outil de coupe de pivoter vers la gauche lors de coupes légères à proximité du chien ou du mandrin, ou en se tournant vers une épaule.

• Angle de dégagement latéral :l'angle meulé sur le flanc de l'outil sous l'arête de coupe. Cet angle peut être de 6 à 10 degrés. Le dégagement latéral sur un foret permet à l'outil de coupe d'avancer dans le sens de la longueur dans la pièce en rotation et d'empêcher le flanc de frotter contre la pièce.

• Angle de dégagement final (dégagement) :l'angle rectifié sous le nez de l'outil qui permet à l'outil de coupe d'être introduit dans la pièce. Cet angle peut être de 10 à 15 degrés pour une coupe à usage général. Cet angle doit être mesuré lorsque l'outil est maintenu dans le porte-outil. L'angle de dégagement d'extrémité varie en fonction de la dureté, du type de matériau et du type de coupe à effectuer. L'angle de dépouille en bout est plus petit pour les matériaux plus durs, afin de fournir un support sous le tranchant.

• Angle de coupe latéral :l'angle auquel la face est meulée par rapport à l'arête de coupe. Cet angle peut être de 14 degrés pour les mèches à usage général. Le râteau latéral centre un tranchant plus vif et permet au copeau de s'écouler rapidement. Pour les matériaux plus tendres, l'angle de coupe latéral est généralement augmenté.

• Râteau arrière (supérieur) :la pente vers l'arrière de l'outil face à l'opposé du nez. Cet angle peut être d'environ 20 degrés et est prévu dans le porte-outil. Le râteau arrière permet aux copeaux de s'écouler loin de la pointe de l'outil de coupe.

TEST UNITAIRE

1. Qu'est-ce que le pitch pour ¼-20 tap ?

2. À quel angle le composé doit-il être tourné pour le filetage unifié ?

3. Expliquez pourquoi vous faites pivoter le composé à la question 2.

4. Quelle est la profondeur de filetage pour une vis UNF ½-20 ?

5. Comment feriez-vous un filetage à gauche? Ce n'est pas couvert dans la lecture—pensez-y ?

6. Quel outil utilisons-nous pour couper le fil ?

7. Veuillez décrire Center Gage.

8. Qu'utilisons-nous pour vérifier le pas de filetage (filetage par pouce) ?

9. Le premier et le dernier passage, combien alimentons-nous le composé ?

10. Nommez quatre matériaux utilisés pour fabriquer des outils.

Informations sur l'attribution du chapitre

Ce chapitre est dérivé des sources suivantes.

- Tour dérivé de Lathe par le Massachusetts Institute of Technology, CC:BY-NC-SA 4.0.

- Terminologie des outils de coupe dérivé de Lathe Cutting Tools - Cutting Tool Shapes du Wisconsin Technical College, CC:BY-NC 4.0.

- Terminologie des outils de coupe dérivé de Cutter Types (Lathe) de l'Université de l'Idaho, CC:BY-SA 3.0.

- Centrage dérivé de [Document des tours manuels]

Technologie industrielle