Comprendre et mesurer le retard dans un système d'instrumentation analytique

Comprendre et mesurer le délai dans un système d'instrumentation analytique

Karim Mahraz

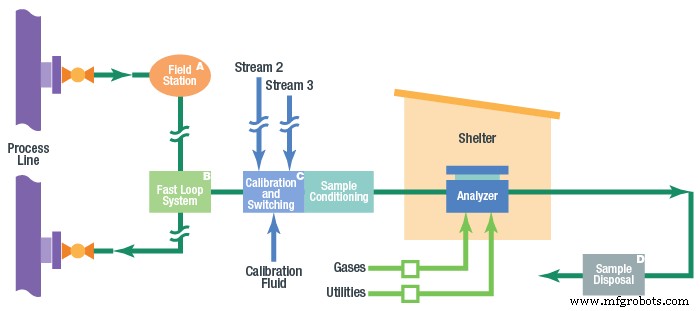

Le retard dans les systèmes d'échantillonnage est la cause la plus fréquente de résultats inappropriés des analyseurs de processus. Les mesures de processus sont instantanées, mais les réponses de l'analyseur ne le sont pas. Il y a toujours un délai entre le robinet et l'analyseur. Le potentiel de retard existe dans les sections suivantes d'un système d'instrumentation analytique (IA), illustrées dans l'image ci-dessous :ligne de traitement, robinet et sonde, station de terrain, ligne de transport, système de conditionnement d'échantillon, système de commutation de flux et analyseur.

Il est important de comprendre que le délai est cumulatif. Il se compose du temps total il faut pour qu'un fluide se déplace de la ligne de traitement à l'analyseur, y compris le temps requis pour l'analyse finale. Par exemple, si le chromatographe en phase gazeuse prend cinq minutes pour analyser un échantillon, ces cinq minutes doivent être ajoutées non seulement au délai du système de conditionnement d'échantillonnage et du système de commutation de flux, mais également au délai des lignes de transport, de la station de terrain , appuyez et sondez. Ce sous-total doit ensuite être ajouté au temps nécessaire au fluide pour se déplacer de l'unité de traitement surveillée au robinet. C'est le temps total entre l'unité de traitement surveillée et l'analyseur qui compte .

Malheureusement, le délai est souvent sous-estimé, non pris en compte ou mal compris. Dans de nombreux cas, le délai est invisible pour les spécialistes et les techniciens de l'analyseur, qui se concentrent sur l'adaptation de l'échantillon à l'analyseur. Les spécialistes de l'analyseur peuvent supposer que la mesure analytique est instantanée. Cependant, les systèmes d'échantillonnage ne parviennent souvent pas à atteindre la norme industrielle d'une réponse d'une minute, ce qui crée de nombreuses opportunités de retard. Il est toujours préférable de minimiser les retards, même pour les longues durées de cycle, mais les retards dépassant la norme de l'industrie ne sont pas nécessairement un problème. L'ingénieur de procédé doit déterminer les temps de retard acceptables en fonction de la dynamique du procédé.

Les retards deviennent un problème lorsqu'ils dépassent les attentes d'un concepteur de système. Une mauvaise estimation ou une hypothèse erronée concernant le délai entraînera un contrôle de processus inférieur. Comprendre les causes du retard et apprendre à calculer ou à approximer un retard dans une marge d'erreur raisonnable peut à la fois réduire le retard et améliorer la réactivité globale du système.

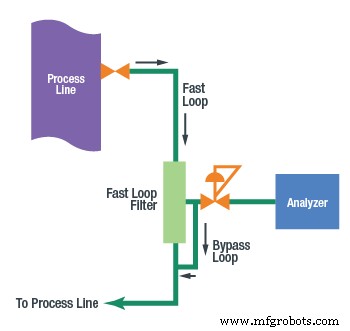

Placement des lignes de traitement, des robinets, des boucles rapides et des lignes de transport pour une efficacité maximale

Pour réduire le délai, il est généralement préférable de placer la prise la plus proche de l'analyseur, bien que cela ne soit pas toujours possible. Le robinet doit être situé en amont des sources de retard, telles que les fûts, les réservoirs, les jambes mortes, les conduites stagnantes ou les équipements redondants ou obsolètes (qui doivent être éliminés pour améliorer le débit). Dans certains cas, l'emplacement du robinet ne peut pas être spécifié à proximité de l'analyseur de processus en raison des variables mentionnées précédemment. Si le robinet est éloigné de l'analyseur, une boucle rapide est recommandée pour fournir rapidement du liquide à l'analyseur. S'il est correctement conçu, le débit dans la boucle rapide sera beaucoup plus rapide que le débit dans les lignes de l'analyseur.

Réduire les pressions pour diminuer le délai

Lorsqu'elle est utilisée avec un gaz, une station de terrain est un moyen de réduire la pression dans les lignes de transport ou la boucle rapide. A débit égal, la temporisation des lignes de transport est réduite en proportion directe de la diminution de la pression absolue. A la moitié de la pression, il y a la moitié du délai. La station de terrain doit être située aussi près que possible du robinet. Plus tôt la pression est relâchée, mieux c'est.

Avec un échantillon liquide, une station de terrain de régulation n'est pas utilisée. Il est préférable de maintenir les liquides à haute pression pour éviter la formation de bulles. Lorsqu'un échantillon liquide est analysé en tant que gaz, un régulateur de vaporisation peut être utilisé à la station de terrain. Cependant, cela entraînera un retard considérable. Au fur et à mesure que le fluide passe du liquide au gaz, le volume augmente considérablement. Le taux d'augmentation dépendra du poids moléculaire du liquide.

Typiquement, le débit de vapeur mesuré après le régulateur sera>300 fois le débit de liquide avant le régulateur de vaporisation. Par exemple, avec un débit de vapeur de 500 cm3/min, le débit de liquide peut être inférieur à 2 cm3/min. Par conséquent, le liquide prendra 25 minutes pour traverser 10 pieds de tube d'un quart de pouce. Pour réduire ce temps, il faut réduire le volume de la tubulure précédant le détendeur. Par exemple, avec seulement un pied de tube d'un huitième de pouce, il ne faudrait que 30 secondes pour que le liquide atteigne le régulateur. A ce temps, cependant, nous devons ajouter un retard dans la sonde. Plus la sonde est étroite, plus la réponse est rapide.

Un autre moyen d'obtenir une réponse plus rapide consiste à placer le régulateur de vaporisation plus près de l'emplacement de l'analyseur. Installez un régulateur après le filtre à boucle rapide avec une deuxième boucle rapide de liquide pour garantir que le flux positif continue jusqu'au régulateur de vaporisation. L'objectif est de minimiser le volume de liquide lent allant vers le régulateur.

Commutation de flux

Pour éviter autant de retard que possible, les ensembles de commutation de flux doivent fonctionner rapidement, en purgeant rapidement l'ancien échantillon tout en déplaçant le nouveau flux vers l'analyseur. Les configurations de vannes à double isolement et purge (DBB), qui sont disponibles aujourd'hui dans des composants conventionnels ou des conceptions modulaires miniatures, offrent un moyen de commuter les flux avec un minimum de zones mortes et sans contamination transversale des vannes qui fuient.

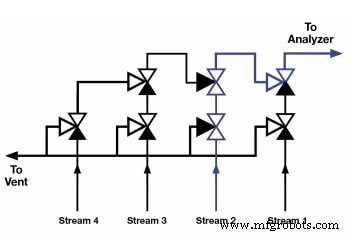

Une configuration DBB traditionnelle est le DBB en cascade, illustré dans le schéma ci-dessous. Le DBB en cascade élimine les jambes mortes en utilisant une deuxième vanne d'isolement au lieu d'un té.

Lors de l'utilisation d'une configuration en cascade DBB, le chemin d'écoulement doit être pris en considération car cette configuration peut entraîner une chute de pression et un débit plus lent. La perte de charge peut être estimée en consultant le Cv du produit, qui est une mesure de la résistance à l'écoulement. Plus le Cv est bas, plus la chute de pression est importante, ce qui entraîne un débit plus faible.

Dans la configuration en cascade DBB, le flux primaire - Flux 1 - ne provoque pas de chute de pression excessive, mais le flux 2, le flux 3, etc. créent des quantités croissantes de chute de pression et un trajet d'écoulement plus long, ce qui entraîne des temps de trajet progressivement plus longs vers la sortie. . Il en résulte des délais de livraison incohérents à partir des différents flux, ce qui rend difficile la définition de délais de purge cohérents pour tous les flux.

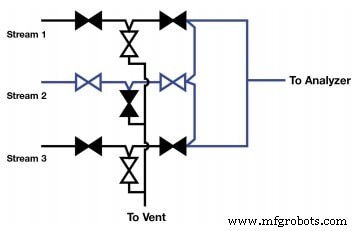

La configuration DBB avec une boucle de débit intégrée, illustrée dans le schéma ci-dessous, offre tous les avantages de la configuration en cascade DBB tout en garantissant une chute de pression minimale de manière constante sur tous les flux. Le Cv pour chaque flux – et donc le délai de livraison pour chaque flux – sera le même. Notez qu'un composant avec un Cv de 0,3 entraînera un tiers de la chute de pression d'un composant avec un Cv de 0,1.

Systèmes de conditionnement d'échantillons

Le système de conditionnement d'échantillon prépare l'échantillon pour l'analyse en le filtrant, en s'assurant qu'il est dans la bonne phase et en ajustant la pression, le débit et la température. Pour ce faire dans un petit facteur de forme, le système utilise de nombreux composants relativement petits, notamment des jauges, des régulateurs, des débitmètres à section variable, des contrôleurs de débit, des clapets anti-retour, des vannes de régulation et des vannes à bille. Souvent, les composants modulaires miniatures sont également utilisés comme solution compacte pour les espaces restreints. Ces composants montés sur le dessus sont fabriqués selon la norme ANSI/ISA 76.00.02, conformément à la New Sampling/Sensor Initiative (NeSSI). Comme pour les vannes de commutation de flux, le volume interne n'est pas aussi important que la chute de pression. Lors du choix des composants, vous devez comparer le Cv fourni par le fabricant.

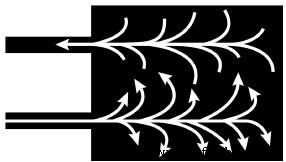

D'autres composants utilisés dans les systèmes de conditionnement d'échantillons, tels que les filtres, les pots knock-out et les filtres coalescents, peuvent entraîner un retard important car ils permettent aux échantillons entrants de se mélanger aux anciens échantillons. Améliorez le délai en vidant un filtre ou un pot knock-out afin que 95% de l'ancien échantillon ait disparu. Malheureusement, cela nécessite trois fois le volume du composant. Cela suppose que l'entrée et la sortie sont adjacentes, comme indiqué dans le schéma ci-dessous.

Considérez un filtre avec une entrée et une sortie configurées dans le schéma. Si le débit est de 100 cm3/min et que le volume du filtre est de 100 cm3, il faudra trois minutes pour s'assurer que 95 % de l'ancien échantillon a été rincé. Par conséquent, pour garantir un échantillon précis, trois minutes doivent être ajoutées au calcul du délai pour ce système d'IA. Ces mêmes formules peuvent être appliquées aux volumes de mélange dans la chaîne de traitement.

Analyseur

Généralement, un chromatographe en phase gazeuse prendra cinq à 10 minutes pour analyser l'échantillon. Les analyseurs infrarouges et ultraviolets fonctionnent beaucoup plus rapidement, effectuant des analyses en quelques secondes. Un spécialiste de l'analyseur, un technicien ou un ingénieur doit connaître le temps nécessaire à l'analyseur pour traiter un échantillon. Ce temps sera ajouté aux estimations discutées ci-dessus pour le temps de retard total entre la prise et l'analyseur.

En conclusion

Le délai total calculé avec les outils décrits doit fournir une estimation dans une marge d'erreur raisonnable. N'oubliez pas que c'est le temps total entre le processus surveillé et l'analyseur qui compte, et que tous les composants de ce retard doivent être ajoutés au total. Le retard est un problème qui mérite l'attention du spécialiste de l'analyseur. Des hypothèses incorrectes sur le temps d'échantillonnage, en particulier pour les points problématiques typiques, tels que la sonde ou un régulateur de vaporisation dans la station de terrain, saperont tout le travail acharné du spécialiste de l'analyseur et rendront l'analyseur inefficace. Les spécialistes de l'analyseur, en collaboration avec leur fournisseur de système de fluide ou leur consultant, peuvent améliorer les délais en faisant des choix intelligents sur les composants et les configurations en ce qui concerne l'emplacement du robinet, la configuration rapide de la boucle, les diamètres de tube appropriés et les configurations de commutation de flux.

Technologie industrielle

- Comprendre le système de freinage de l'éolienne et les plaquettes de frein de rechange

- Qu'est-ce qu'un schéma de tuyauterie et d'instrumentation (P&ID) ?

- Comprendre un système de levier

- Comprendre le système de convoyeur

- Comprendre le système de transmission automatique

- Comprendre le système de carter d'huile humide et sec

- Comprendre la friction et le système de freinage régénératif

- Comprendre le système de freinage hydraulique

- Comprendre un système d'injection indirecte