Méthodes de test des régulateurs pour vérifier les performances

Pourquoi les performances d'un régulateur de pression industriel sûr nécessitent des tests rigoureux

Les régulateurs de contre-pression et les régulateurs de réduction de pression sont utilisés dans une grande variété d'environnements industriels à travers le monde. Ils doivent souvent fournir des performances sans compromis dans des conditions difficiles, des températures élevées près de l'équateur aux climats beaucoup plus froids près des pôles.

Dans ces environnements et les environnements intermédiaires, les enjeux sont importants en cas de défaillance d'un régulateur. La perte de fluides dans l'environnement peut être coûteuse et la perte de pression liée à une panne peut compromettre les performances du système et entraîner des risques importants pour la sécurité.

Dans ces environnements et les environnements intermédiaires, les enjeux sont importants en cas de défaillance d'un régulateur. La perte de fluides dans l'environnement peut être coûteuse et la perte de pression liée à une panne peut compromettre les performances du système et entraîner des risques importants pour la sécurité.

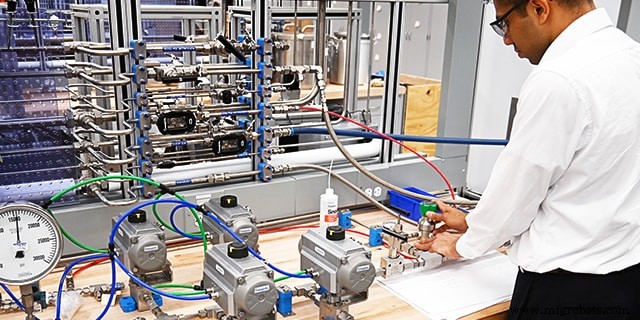

Comment pouvez-vous être sûr des performances du régulateur ? Lors de la sélection et de la spécification des régulateurs de pression pour vos systèmes de fluides industriels, il peut être important de demander à votre fournisseur comment il vérifie la preuve de performance. Par exemple, on peut faire confiance aux régulateurs qui démontrent des performances élevées dans une batterie de tests robustes pour travailler dans des conditions de terrain difficiles à long terme.

Une ingénierie méticuleuse des régulateurs et une analyse en laboratoire bien pensée peuvent se dresser entre le succès et l'échec. Explorons les raisons pour lesquelles.

Méthodes de test des régulateurs

Méthodes de test des régulateurs

Tous les fournisseurs de régulateurs n'effectuent pas les tests de la même manière. Il n'y a pas de test standard unique pour les caractéristiques de performance communes reconnues dans toutes les industries, et il existe donc une grande variation dans la rigueur des tests d'équipement entre les différents fabricants de régulateurs.

Lorsque vous sélectionnez et spécifiez des régulateurs de pression pour vos systèmes de fluides industriels, demandez à votre fournisseur comment il vérifie la preuve de performance.

Au lieu de cela, une approche personnalisée des tests sur une gamme d'attributs de performance est nécessaire pour être sûr qu'un régulateur fonctionnera comme prévu lorsque les conditions sont les plus extrêmes. Une bonne méthode consiste à utiliser la modélisation prédictive pour prédire théoriquement les caractéristiques de performance, puis à prouver ces théories à l'aide de méthodologies de test pratiques. Voici quelques-uns des tests les plus importants :

Tests en rafale . L'un des premiers et des plus essentiels critères de performance d'un régulateur de pression est sa capacité à maintenir son intégrité lorsqu'il fonctionne sous pression. Les tests d'éclatement, qui peuvent être effectués à des pressions dépassant largement la pression de fonctionnement prévue du régulateur, peuvent aider les ingénieurs concepteurs à être certains que leurs produits fonctionneront conformément à leur pression nominale. Les régulateurs les plus fiables sont souvent conçus pour obtenir des performances constantes sous des pressions de travail plusieurs fois supérieures à leur pression nominale.

Tests en rafale . L'un des premiers et des plus essentiels critères de performance d'un régulateur de pression est sa capacité à maintenir son intégrité lorsqu'il fonctionne sous pression. Les tests d'éclatement, qui peuvent être effectués à des pressions dépassant largement la pression de fonctionnement prévue du régulateur, peuvent aider les ingénieurs concepteurs à être certains que leurs produits fonctionneront conformément à leur pression nominale. Les régulateurs les plus fiables sont souvent conçus pour obtenir des performances constantes sous des pressions de travail plusieurs fois supérieures à leur pression nominale.

Les détendeurs les plus fiables sont souvent conçus pour obtenir des performances constantes sous des pressions de travail plusieurs fois supérieures à leur pression nominale.

Test de dynamique des fluides . Considérez un régulateur de réduction de pression chargé de réduire la pression de 6000 psi au niveau du flux d'entrée à 100 psi au niveau du flux de sortie. Afin d'assurer une pression de sortie stable et fiable, il est important que les concepteurs identifient les pièges de vitesse potentiels ou les points d'accumulation de pression dans le régulateur. Étant donné que le régulateur mesure lui-même sa pression de sortie prévue au niveau du diaphragme, même de petites incohérences de conception intérieure peuvent créer des pertes de pression au niveau du flux de sortie et entraîner une sous-performance.

Test de dynamique des fluides . Considérez un régulateur de réduction de pression chargé de réduire la pression de 6000 psi au niveau du flux d'entrée à 100 psi au niveau du flux de sortie. Afin d'assurer une pression de sortie stable et fiable, il est important que les concepteurs identifient les pièges de vitesse potentiels ou les points d'accumulation de pression dans le régulateur. Étant donné que le régulateur mesure lui-même sa pression de sortie prévue au niveau du diaphragme, même de petites incohérences de conception intérieure peuvent créer des pertes de pression au niveau du flux de sortie et entraîner une sous-performance.

La dynamique des fluides computationnelle (CFD) et les tests de débit pratiques sont quelques-unes des principales méthodes par lesquelles les fabricants étudient les zones de pression dans le régulateur pour s'assurer que l'appareil lit avec précision et contrôle ainsi la pression de sortie selon les spécifications du système. La CFD utilise l'analyse numérique et les structures de données pour analyser et résoudre des problèmes impliquant des écoulements de fluides et des pressions. En identifiant ces influences potentielles sur la pression, les concepteurs sont mieux à même de concevoir avec précision un régulateur pour s'assurer que la véritable pression de sortie correspond à la cote du produit, ce qui est finalement un indicateur de la qualité du régulateur.

Test d'effet de la pression d'alimentation . L'effet de la pression d'alimentation (SPE), également appelé dépendance à l'entrée, est un changement de la pression de sortie dû à un changement de la pression d'entrée. Si la pression d'entrée diminue, il y aura une augmentation correspondante de la pression de sortie. A l'inverse, si la pression d'entrée augmente, la pression de sortie diminue.

Test d'effet de la pression d'alimentation . L'effet de la pression d'alimentation (SPE), également appelé dépendance à l'entrée, est un changement de la pression de sortie dû à un changement de la pression d'entrée. Si la pression d'entrée diminue, il y aura une augmentation correspondante de la pression de sortie. A l'inverse, si la pression d'entrée augmente, la pression de sortie diminue.

La SPE a un impact sur la plupart des régulateurs dans une certaine mesure, et il est de la responsabilité du fabricant de la prévoir et de la minimiser de manière adéquate. La plupart des fournisseurs fourniront aux clients un chiffre décrivant le changement de pression de sortie par changement de pression d'entrée. Afin de fournir la valeur la plus petite et la plus précise possible, les tests SPE sont une partie essentielle de l'ingénierie et de la conception des régulateurs.

Test des éléments du cycle de vie . Une fois installé, les opérateurs doivent s'attendre à ce qu'un régulateur offre des années de performances sur de nombreux cycles d'actionnement. Pour être sûr qu'un régulateur atteindra ce type de longévité de performance tel que conçu, une batterie de tests de cycle de vie peut être appliquée.

Test des éléments du cycle de vie . Une fois installé, les opérateurs doivent s'attendre à ce qu'un régulateur offre des années de performances sur de nombreux cycles d'actionnement. Pour être sûr qu'un régulateur atteindra ce type de longévité de performance tel que conçu, une batterie de tests de cycle de vie peut être appliquée.

Les tests de cycle de vie peuvent être effectués sous forme de banc d'essai où les ingénieurs exécutent une gamme de charges de cycle différentes, parfois jusqu'à 120 cycles par seconde. L'objectif est de déterminer quand et où un régulateur peut commencer à montrer une usure susceptible d'avoir un impact sur les performances. Forts de ces connaissances, les ingénieurs peuvent concevoir des régulateurs de manière plus robuste contre les schémas d'usure prévisibles.

Les opérateurs doivent s'attendre à ce qu'un régulateur offre des années de performances sur des millions de cycles d'actionnement.

Test thermique . Étant donné que les régulateurs de pression sont censés fonctionner dans une gamme de conditions environnementales différentes, tester les performances complètes du régulateur dans différentes conditions thermiques est une partie essentielle du développement et de la conception de produits solides.

Test thermique . Étant donné que les régulateurs de pression sont censés fonctionner dans une gamme de conditions environnementales différentes, tester les performances complètes du régulateur dans différentes conditions thermiques est une partie essentielle du développement et de la conception de produits solides.

Les régulateurs de pression en acier inoxydable, par exemple, sont couramment utilisés dans une gamme d'applications industrielles générales et offrent des performances prévisibles dans la plupart des circonstances. Cependant, des températures extrêmement élevées et basses peuvent influencer les performances du joint. Des températures très élevées peuvent faire gonfler certains matériaux élastomères; des températures très basses peuvent provoquer le durcissement et le rétrécissement des matériaux. Chaque condition peut compromettre la fiabilité de l'étanchéité et donc la fiabilité des performances du régulateur.

Ce que signifie pour vous un test robuste des régulateurs

La performance dans le monde réel est la mesure ultime du succès de tout composant de système de fluide industriel. Les régulateurs de pression doivent donc être en mesure de fournir des résultats optimaux aux opérateurs, en aidant à contrôler la pression du système exactement comme nécessaire, de manière sûre et fiable.

Les protocoles de conception et de test des produits d'un fabricant dictent la capacité d'un régulateur à faire exactement cela. Lors de la sélection et de la spécification des régulateurs pour votre système, il est utile de consulter votre fournisseur de régulateurs pour discuter de la manière dont leurs produits sont conçus et testés pour répondre aux défis de performances les plus rigoureux dans le monde réel. C'est une conversation que nos spécialistes en régulateurs chez Swagelok sont ravis d'avoir. Forts d'une expérience couvrant un large éventail d'applications de régulateurs industriels différents, nous pouvons vous aider à évaluer vos besoins en matière de régulation de la pression et à identifier une solution qui contribue le mieux à votre succès continu.

Technologie industrielle

- Ajouter la sécurité SaaS et cloud avec les tests et l'automatisation

- Évaluer les avantages de DevOps pour les tests de performances IoT

- Armature endommagée :signes révélateurs et méthodes de test

- Qu'est-ce que les essais non destructifs (END) ? - Méthodes

- Test de contamination ionique des PCB

- Guide des méthodes de test des PCB

- Une nouvelle technique de diagnostic par ondes thermiques fait progresser les tests de performance des batteries

- Connaître les différentes méthodes de test pour les PCB

- Méthodes de régulation de la pression pour les systèmes à air comprimé