Connaissez vos matériaux :polyétheréthercétone (PEEK)

Le PEEK a été conçu pour la première fois en 1978 - relativement récemment selon les normes de fabrication - en tant que matériau résistant aux hautes températures pour l'isolation des câbles. Au cours des 50 dernières années, le PEEK est devenu l'un des matériaux les plus largement utilisés pour les applications hautes performances.

En fait, le PEEK est l'une des polyaryléthercétones (ou PAEK) les plus couramment fabriquées pour les séries de production à grande échelle. Pour tirer le meilleur parti de ce matériau polyvalent et adaptable, les ingénieurs et les équipes produit doivent se familiariser avec les propriétés, les caractéristiques et les limites du PEEK.

Qu'est-ce que le PEEK ?

Le PEEK est un polymère créé par polymérisation par étapes, dans laquelle la chaîne polymère double à chaque étape de polymérisation. Ce matériau offre une résistance électrique incroyable ainsi qu'une résistance à la chaleur, à l'usure et à la fatigue. Le PEEK est également résistant au fluage, ce qui signifie qu'il conservera sa forme dans des environnements difficiles et à des températures élevées, et lorsqu'il est soumis à des contraintes mécaniques. En plus d'être résistant, le PEEK est léger et facile à fabriquer.

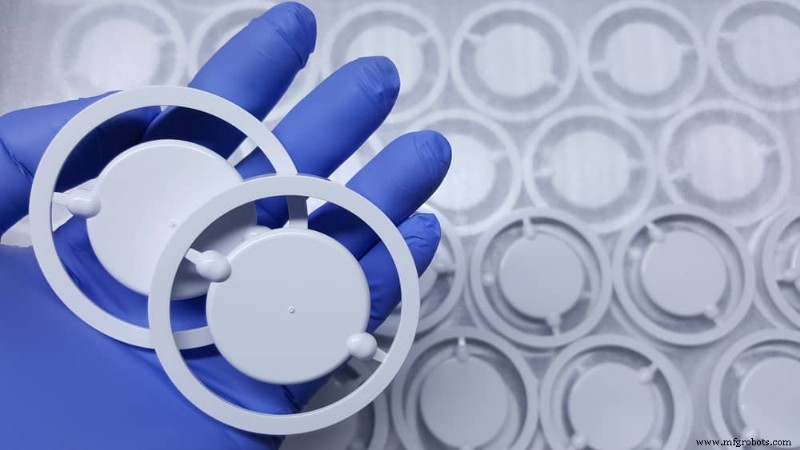

Étant donné que le PEEK est physiquement léger mais très résistant aux substances corrosives, il est bien adapté à une variété de méthodes de fabrication. Le PEEK peut être traité par moulage par injection ou fabrication additive, où son point de fusion élevé permet des avances et des vitesses plus rapides. Le PEEK peut également être fabriqué par usinage CNC. Dans toutes les méthodes de fabrication, le PEEK offre une répétabilité et une précision composant à composant et peut produire des pièces avec des tolérances serrées.

Le PEEK pur et non chargé est assez durable en soi, mais le PEEK est également souvent renforcé avec des fibres de carbone ou de verre pour devenir moins cassant. Le PEEK chargé de verre offre plus de rigidité que le PEEK non chargé et est souvent utilisé dans les industries pétrolières et gazières pour éviter les mauvaises réactions à la vapeur, aux produits chimiques et aux températures élevées.

Un inconvénient du PEEK chargé de verre est sa tendance à user les pièces d'accouplement. Le PEEK chargé de carbone a une résistance à la compression accrue, ce qui réduit considérablement son taux d'expansion et offre une meilleure résistance à l'usure et des capacités de charge. Le PEEK chargé de carbone a également une meilleure conductivité thermique, ce qui augmente la durée de vie et les performances d'une pièce.

Propriétés et spécifications mécaniques du PEEK

Le PEEK a été développé en tant que plastique résistant à la chaleur élevée et ne fond qu'à une température extrêmement élevée. Le PEEK libère également de très faibles émissions de fumée et de gaz toxiques lorsqu'il est exposé au feu, réduisant ainsi les risques à proximité d'une flamme ou d'une chaleur extrême. Cela fait du PEEK un excellent choix pour les méthodes de fabrication qui nécessitent un chauffage et une fusion, comme le moulage par injection.

Certaines autres spécifications mécaniques pour le PEEK pur non chargé incluent :

- Résistance à la traction :14 000 psi

- Module de traction :590 000 psi

- Absorption d'eau :0.50% sur 24h

- Point de fusion :de 343 °C (près de 650 °F)

- Indice d'inflammabilité UL 94 V-0 :(0.059″ d'épaisseur)

Le PEEK est également très résistant aux produits chimiques et à l'abrasion, et peut conserver sa forme tout au long d'une exposition continue à l'eau chaude ou à la vapeur. Le PEEK est également résistant à la biodégradation et peut survivre à des conditions naturelles extrêmes, comme des environnements et des températures intenses.

Considérations clés pour la fabrication avec PEEK

Le PEEK est un matériau très adaptable, mais il y a quelques considérations techniques à garder à l'esprit pour garantir les meilleurs résultats. Par exemple, même si le PEEK est très résistant à la chaleur, il ne dissipe pas bien la chaleur et doit être refroidi pendant l'usinage pour éviter la casse ou la déformation. Ceci peut être réalisé en utilisant des liquides de refroidissement standard, mais cela peut affecter la biocompatibilité. Dans les cas où les produits PEEK nécessitent un contact humain direct, l'air sous pression est la meilleure alternative pour refroidir le PEEK.

Une température de moule de 160 °C à 190 °C (320 °F à 374 °F) est recommandée lors de l'utilisation de PEEK, car cela aidera à minimiser le gauchissement et à obtenir une cristallisation optimale. Lors de l'utilisation du PEEK pour la fabrication additive, la température de la buse d'impression doit être comprise entre 360 °C et 400 °C (680 °F et 752 °F) avec un lit chauffé à 120 °C (248 °F).

D'autres considérations incluent :

- Élongation inférieure :Étant donné que le PEEK a un allongement inférieur à celui des autres plastiques, il peut se fissurer si vous le percez profondément. Une manipulation spéciale est souvent nécessaire pour minimiser les fissures dues à la chaleur et autres dommages internes.

- Susceptibilité à la fissuration :Le recuit est également nécessaire lors de l'utilisation de PEEK. Ce processus aide à réduire le risque de fissures et de déformations de la surface de contrainte, auxquelles le PEEK est sujet pendant l'usinage. Selon la quantité de PEEK qui sera usinée, plusieurs étapes de recuit peuvent être nécessaires.

- Choix de l'outil :Souvent, vous pouvez usiner le PEEK avec des outils de coupe en carbure de silicium. Des outils diamantés peuvent être nécessaires lors de l'utilisation de PEEK chargé de carbone ou lorsque vous essayez d'atteindre des tolérances serrées. Assurez-vous également que vos outils de coupe n'ont pas été utilisés auparavant sur des métaux pour éviter toute contamination.

Applications PEEK populaires

Trois secteurs principaux utilisent des composants PEEK :le secteur industriel, le secteur de la santé et l'industrie agroalimentaire.

Applications industrielles

Le PEEK de qualité industrielle est intrinsèquement pur et offre une stabilité mécanique et chimique élevée. Cela minimise la contamination et maximise les efforts de sécurité pour les applications chimiques et énergétiques, ainsi que pour les composants des industries automobile, aérospatiale et électronique. Le PEEK peut même surpasser les métaux, tels que l'acier inoxydable, lorsqu'il s'agit de roues et de pompes industrielles.

Applications médicales

PEEK peut créer des composants pour l'industrie de la santé tels que des appareils orthopédiques et des appareils de fusion vertébrale. Le PEEK peut également être utilisé pour les implants dentaires, les coiffes de cicatrisation, etc. lorsqu'il est fabriqué avec des méthodes biocompatibles.

Applications agroalimentaires

Le PEEK a récemment été approuvé par la Food and Drug Administration (FDA) des États-Unis pour un contact humain sûr lorsqu'il est correctement préparé. Aujourd'hui, le PEEK trouve sa place dans l'industrie alimentaire et des boissons pour être utilisé dans des composants tels que des ustensiles de cuisine, des distributeurs et des buses de boissons et des applications de traitement.

Pourquoi choisir PEEK ?

Le PEEK peut être traité par fusion sans créer de gaz corrosifs, ce qui le rend extrêmement sûr et efficace à utiliser avec le moulage par injection et la fabrication additive. Le point de fusion élevé du PEEK lui ouvre également des possibilités d'usinage CNC, car les outils à déplacement rapide peuvent couper le PEEK sans provoquer de fusion.

La fabrication de PEEK à l'aide de l'une de ces méthodes se traduit par de bonnes performances mécaniques et une cohérence entre les pièces. Le PEEK peut également prendre en charge des conceptions et des géométries complexes grâce à la fabrication additive. En fait, le PEEK offre une résistance à la traction et un module de traction nettement supérieurs à ceux du polyéthersulfone (PES), un matériau principal concurrent.

Le PEEK est plus résistant à la chaleur que le PES et le sulfure de polyphénylène (PPS), un autre matériau que les équipes de produits remplacent souvent par le PEEK. Alors que le PES peut être utilisé jusqu'à 220 °C et que le PPS peut supporter une utilisation continue jusqu'à 250 °C, le PEEK ne commence même pas à fondre à ces températures. Le PEEK offre une résistance à l'eau et aux produits chimiques similaire au PPS tout en bénéficiant d'un meilleur contrôle de la température, ce qui se traduit par une surperformance totale dans les applications à haute température.

Démarrer avec PEEK

Le PEEK est un polymère relativement nouveau qui offre une résistance à la chaleur, une résistance électrique et une résistance à la corrosion incroyables. En plus de sa durabilité, le PEEK est léger et incroyablement transformable, permettant des cycles de production précis et cohérents même en utilisant des tolérances serrées. Les équipes produit doivent effectuer leurs propres recherches afin de déterminer si le PEEK est le bon matériau pour une pièce particulière, mais prendre ces décisions est beaucoup plus simple avec l'aide d'un fabricant de confiance.

Chez Fast Radius, nous nous engageons à vous aider à atteindre vos objectifs de fabrication. Notre équipe de fabrication experte a de l'expérience avec un large éventail de types de matériaux et de méthodes de fabrication. Si vous pensez que le PEEK est le bon matériau pour votre projet à venir, nous vous guiderons tout au long du processus de fabrication, de la sélection du matériau au lancement. Contactez-nous dès aujourd'hui.

Jetez un coup d'œil au centre de ressources Fast Radius pour accéder à plus de pages Connaître vos matériaux, y compris des comparaisons de matériaux.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- Connaissez vos matériaux :la résine flexible

- Connaître vos matériaux :Elastic Resin

- Connaissez vos matériaux :EPU

- Connaissez vos matières plastiques :PA 12 (Nylon 12)

- Connaissez vos matériaux :MPU

- Connaissez vos matériaux :CE 221

- Connaissez vos matériaux :EPX 82

- Connaissez vos matériaux :RPU 70

- Connaissez vos matériaux :SIL 30