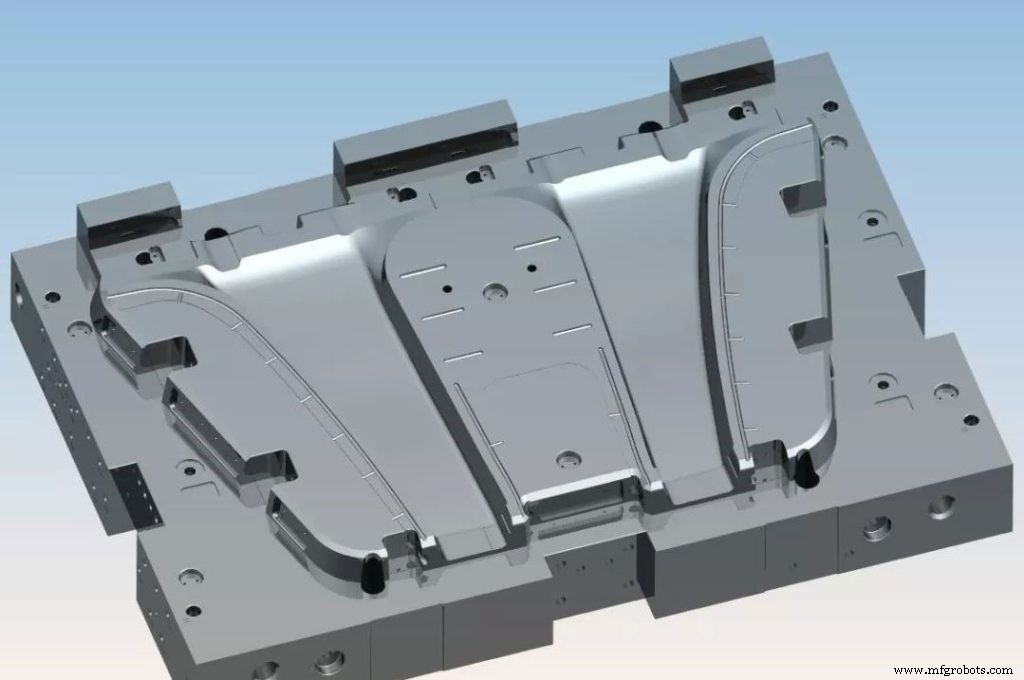

4 méthodes de prototypage rapide pour les moules de fabrication indirecte

Utiliser le prototypage rapide pour fabriquer des moules maîtres et verser des matériaux souples tels que la cire, le caoutchouc de silicone, la résine époxy et le polyuréthane pour former des moules souples. Par exemple, un mélange de métal et d'époxy est colloïdal à température ambiante et peut être coulé et durci à température ambiante, ce qui le rend idéal pour la reproduction de moules.

Le moule d'injection en ce matériau synthétique a une durée de vie de 50 à 5000 pièces. Lors de l'utilisation de caoutchouc de silicone durcissant à température ambiante pour fabriquer des moules à injection, la durée de vie n'est généralement que de 10 à 25 pièces. Lorsque le moule en caoutchouc de silicone vulcanisé est utilisé pour la coulée à bas point de fusion, la durée de vie du moule est généralement de 200 à 500 pièces.

Dans la fabrication industrielle moderne, les méthodes courantes de prototypage rapide peuvent être grossièrement divisées en 4 types :

- Moules en silicone

- Moules composites de type résine

- Moules de pulvérisation à l'arc

- Moules à cavité de coulée de poudre d'acier chimiquement lié

L'utilisation du prototypage rapide pour fabriquer des moules maîtres ou des moules souples combinés au moulage de précision, au moulage de précision de type céramique, à l'électroformage, à la pulvérisation à froid et à d'autres procédés traditionnels peut créer des moules complexes, produisant des pièces en plastique ou des pièces métalliques par lots. Les moules durs ont généralement une meilleure usinabilité, peuvent être usinés localement pour une plus grande précision et peuvent être intégrés avec des inserts, des pièces de refroidissement et des brûlures.

1. Moule en silicone

Le moule en silicone est basé sur le prototype du modèle. Il est coulé avec du caoutchouc de silicone vulcanisé pour fabriquer directement le moule en caoutchouc de silicone. La coulée peut être complétée car le caoutchouc de silicone a un angle de dépouille inversé et des pièces avec des rainures profondes. Sortez directement, ce qui est unique par rapport aux autres moules.

Le processus de production du moule en silicone est :

- Faire un prototype, traiter la surface du prototype pour lui donner une bonne rugosité de surface →

- Fixer le prototype avec la base du moule, appliquer un agent de démoulage sur la surface du prototype →

- Placez le caoutchouc de silicone et mélangez sous vide. Sortez les bulles d'air de l'appareil, versez-y le mélange de caoutchouc de silicone et récupérez le moule en caoutchouc de silicone →

- Durcissement du caoutchouc de silicone →

- Le caoutchouc de silicone est coupé le long de la surface de séparation et le prototype est retiré pour obtenir le caoutchouc de silicone. Si le moule présente des défauts, il peut être réparé avec du caoutchouc de silicone nouvellement formulé.

2. Moule composite de type résine

Cette méthode est une méthode de moulage dans laquelle une résine époxy liquide et des matériaux organiques ou inorganiques sont combinés en tant que matériaux de matrice, et le moule est coulé sur la base du prototype.

- Le processus est la production de prototypes et le traitement de surface →

- Conception et production de cadre de moule →

- Sélection et conception de la surface de séparation →

- Agent de démoulage à la brosse (y compris la surface de séparation) sur la surface du prototype →

- Résine gelcoat au pinceau (le but est d'éviter que la surface du moule ne soit frottée). , collision, vieillissement atmosphérique, corrosion moyenne, etc., rendant le moule sûr et fiable en utilisation réelle) →

- Verser le moule concave →

- Lorsque le moule concave est fabriqué, il est inversé, et l'agent de démoulage et la résine Gelcoat →

- Séparez les moules et les moules coulés à température ambiante, généralement 1 à 2 jours pour solidifier et façonner, c'est-à-dire la séparation du moule, le retrait du prototype et la réparation du moule.

Pour les résines métalliques à haute résistance à la chaleur et à l'usure, les résines époxy durcies à température ambiante ne peuvent souvent pas répondre aux exigences, de sorte que les résines époxy durcies à haute température doivent être utilisées en premier. Ceci est susceptible de poser des problèmes pour les prototypes en résine photosensible. Parce qu'il commence à se ramollir à 70 ~ 80 ° C, un noyau de transition est nécessaire à cette fin.

La résine époxy, le gypse, le caoutchouc de silicone, le polyuréthane, etc. sont couramment utilisés pour les noyaux de moules de transition, et les noyaux de moules en gypse et en caoutchouc de silicone sont plus courants. Cette technologie de fabrication de moules en résine époxy présente les caractéristiques d'un processus simple, d'une conductivité élevée du moule, d'une résistance élevée et d'aucun traitement de profil. Il convient aux moules de réfraction en plastique, aux moules d'étirage de feuilles, aux films blister et aux moules de moulage en mousse de polyuréthane.

3. Moule de pulvérisation à l'arc

Les abrasifs pour projection à l'arc prennent également le prototype comme prototype. Le métal fondu est entièrement atomisé et pulvérisé sur la surface du prototype à une certaine vitesse pour former la surface de la cavité du moule. Le support est rempli de matériaux composites, et de la résine époxy ou du silicium rempli d'aluminium est utilisé. Le support en caoutchouc sépare la coque du prototype pour obtenir un moule précis et ajoute un système de gating, un système de refroidissement, etc., ainsi que le moule pour former un moule à injection.

Un procédé simple et un cycle court le caractérisent; des motifs fins de cavité et de surface sont formés en même temps ; il permet d'économiser des processus coûteux et chronophages tels que le dessin dans le traitement de moule traditionnel et le traitement thermique de l'usinage CNC, et aucun usinage n'est requis ; haute précision dimensionnelle du moule, le cycle est raccourci et le coût est économisé.

4. Moule à cavité pour coulée de poudre d'acier chimiquement lié

Le processus est le suivant :

- Utiliser un système de prototypage rapide pour créer un moule maître en papier →

- Versez des matériaux souples tels que du caoutchouc de silicone, de la résine époxy et du polyuréthane pour former un moule souple →

- Séparé du moule maître →

- Verser une cavité de poudre d'acier liée chimiquement dans le moule souple, brûler le liant dans la cavité du four, verser la poudre d'acier →

- Infiltrer le cuivre dans la cavité →

- Polisser la surface de la cavité →

- Ajouter le système de coulée et le système de refroidissement, etc. →

- Moule d'injection pour la production de masse.

De grands processus de prototypage rapide proviennent d'un grand fabricant de prototypage rapide

Les fournisseurs de services de traitement CNC actuels peuvent fournir des services de prototypage rapide. Mais il y a une grande différence dans leur capacité de production. Toutes les entreprises ne peuvent pas terminer la fabrication d'abrasifs de haute qualité. Le choix d'un bon fabricant de prototypage rapide est donc une question de réflexion. Un excellent prototypage rapide provient de grands fabricants de prototypage rapide.

JTR est un fabricant de prototypage rapide vieux de dix ans et ses capacités de fabrication sont incontestables. Le cycle de traitement est court, le niveau technique est élevé et la précision est élevée, donc les clients l'apprécient. Si vous avez besoin de services de prototypage comme celui-ci pour vous aider à faire le travail, n'hésitez pas à nous contacter.

Technologie industrielle

- Les 4 meilleurs processus de fabrication des joints toriques

- Un cours accéléré sur le prototypage rapide dans la fabrication

- Guide de prototypage rapide pour le développement de produits

- Conception pour la fabrication de PCB

- Fabrication de PCB pour la 5G

- Prototypage rapide de PCB

- Les avantages du prototypage rapide et de l'impression 3D dans la fabrication

- Techniques de prototypage rapide pour dispositifs médicaux

- Matériaux de prototypage rapide :trouver des métaux exotiques pour les composants