Un guide sur la compensation de fraise :qu'est-ce que G41 et G42 ?

L'usinage CNC est une grande entreprise. On estime qu'en 2020, l'usinage CNC représente une industrie de 81,95 milliards de dollars et devrait atteindre 128,4 milliards de dollars d'ici 2028.

Cette croissance est alimentée par une demande accrue de pièces de précision, résultat de l'augmentation de la technologie et de la personnalisation. Sans parler des exigences de durabilité et des normes rigoureuses des industries telles que l'aérospatiale, la médecine et l'armée.

La convergence de la technologie et la demande des clients pour une tolérance plus élevée signifie que les fabricants de précision doivent utiliser pleinement tous les outils à leur disposition pour répondre aux attentes. De la sélection des bonnes caractéristiques de résistance des matériaux, de la bonne machine à la bonne qualité d'outillage, les entreprises sont sous pression pour obtenir une plus grande précision dans toutes les pièces.

Et l'une de ces méthodes est l'utilisation de la compensation de fraise.

Qu'est-ce que la compensation de fraise ?

La compensation de fraise (compensation de fraise), ou compensation de diamètre de fraise (CDC), permet des ajustements de trajectoire programmés sur la machine CNC pour donner une plus grande précision et compenser les caractéristiques de la machine, de l'outil ou du matériau.

En déplaçant la ligne centrale de l'arbre de l'outil vers le bord de la fraise, le programme peut utiliser la géométrie pour déterminer la direction de décalage au lieu du point central de l'outil sur l'arbre.

Un avantage de ce procédé est que le même programme peut être utilisé pour des outils de diamètres différents. Il a également l'avantage de permettre la compensation de problèmes tels que la taille de l'outil, l'usure de l'outil et peut compenser la déviation de l'outil. Cela rend la compensation de fraise essentielle pour la qualité, la précision et la polyvalence.

La compensation de fraise agit également comme une protection supplémentaire pour la précision. De nombreux programmes de CAO calculent automatiquement les trajectoires d'outils pour les pièces complexes. Bien que cela soit fait avec précision avec un logiciel de CAO, cela ne permet pas à l'opérateur d'utiliser un outil différent pour gagner du temps lors des changements d'outils. Il peut également ne pas permettre la compensation de l'usure de l'outil pour garantir que la pièce est coupée avec précision, même avec un outil légèrement usé.

La compensation de fraise utilise le code G de compensation de fraise pour définir le décalage réel à effectuer. Il peut s'agir d'une compensation du diamètre de la fraise ou d'une compensation du rayon de la fraise, selon la coupe et la taille de l'outil. La ligne centrale est toujours définie en fonction du rayon de l'outil - moins, et la pièce serait en contre-dépouille.

Mais dans les géométries ou contours de pièces complexes, la forme et la programmation de l'outil peuvent ne pas couper avec la précision requise. C'est là qu'intervient la compensation de fraise. Si la coupe est égale ou inférieure au rayon de l'outil, le rayon de l'outil est utilisé comme décalage. Si la taille de l'outil et la coupe requise sont supérieures au rayon, le décalage du diamètre de l'outil peut utiliser la ligne centrale pour déterminer le meilleur chemin.

Quand devez-vous utiliser la compensation de fraise ?

Les machines CNC exécutent le code G pour déterminer la trajectoire de l'outil pour le travail à la pièce. Mais souvent, de légers ajustements doivent être faits pour tenir compte de la déviation ou de l'usure de l'outil. La compensation de fraise permet des ajustements mineurs sans changer d'outil ni réécrire le code G.

En ajoutant manuellement le diamètre de l'outil dans la commande de la machine, la position de l'outil peut être recalibrée. Il n'est souvent pas nécessaire de changer d'outils ou de les réorganiser dans le chariot.

Les pièces aux contours étendus ou aux géométries complexes sont souvent candidates à la composition de fraise. Un exemple peut être trouvé dans la discussion de l'info-bulle. Étant donné que les coordonnées du centre de l'info-bulle déterminent souvent les coordonnées de réglage, le programme peut ne pas refléter les coordonnées réelles de l'arête de coupe. Si la dimension de la pièce affecte la coupe à la pointe, la compensation de fraise peut être utilisée.

Comment utiliser la compensation de fraise

La compensation de fraise peut être utilisée efficacement par les machines CNC programmées manuellement, et c'est un excellent moyen d'obtenir une précision de pièce sans changement excessif d'outils et autres ajustements. Cependant, les machines CNC automatisées utilisent également la composition de la fraise pour la précision. En utilisant les codes G, la compensation de fraise peut réduire le temps de production, corriger les erreurs et nécessiter moins de fraisage manuel.

Les machines CNC liront les instructions du code G pour déterminer où positionner l'outil de coupe par rapport à la pièce et en fonction du diamètre de l'outil à partir duquel il obtient le rayon. De cette façon, les opérateurs peuvent saisir le diamètre de l'outil plutôt que de calculer manuellement la compensation du rayon de la fraise à partir de la table de décalage, ce qui réduit les erreurs humaines et fait gagner du temps.

Voici quelques-uns des codes d'ajustement :

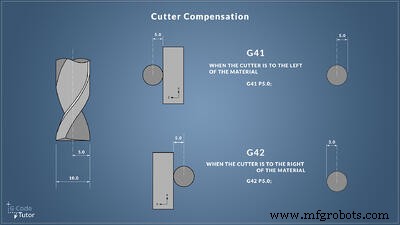

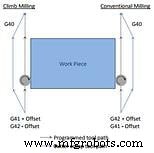

- Le code G41 permettra une compensation à gauche à gauche de la trajectoire de l'outil.

- Le code G42 activera la bonne compensation à droite de la trajectoire de l'outil.

- Si les codes G sont associés à un code numérique D qui suit le code G, le décalage utilisera le diamètre. Le nombre D indique à la machine quel outil utiliser et la commande de la machine CNC calcule le décalage en utilisant le diamètre de l'outil.

Source

Source

S'il n'y a pas de code, la programmation utilisera le rayon de l'outil. Cette distinction permet d'utiliser un outil plus grand pour la coupe nécessaire car la compensation du rayon de la fraise, et donc le décalage, peut être déterminée mathématiquement par la machine CNC.

Monter le fraisage

La compensation d'outil requise peut varier selon que la machine utilise le fraisage en avalant ou le fraisage traditionnel. Dans le fraisage en avalant, la coupe est dans la même direction que l'avance du brut et l'info-bulle frappe la pièce au sommet de la coupe. Cette méthode nécessite moins de recoupe car les copeaux tombent derrière la fraise. Il est également plus efficace en termes de consommation d'énergie et les outils durent jusqu'à 50 % plus longtemps.

Le fraisage en avalant est souvent utilisé dans les machines CNC automatisées. Bien que le jeu soit toujours une considération, les pièces peuvent être travaillées plus facilement. Ce processus produit une meilleure finition de surface et nécessite moins de compensation.

Fraisage conventionnel

La plupart des fraiseuses CNC modernes utilisent le fraisage en montée. Mais un fraisage conventionnel peut être nécessaire si la pièce nécessite un écrouissage car la méthode génère de la chaleur. Cela provoque également une plus grande usure de l'outil, et la fraise attrape une grande partie des copeaux coupés et les recoupe au fur et à mesure que le travail est effectué.

Les machines CNC manuelles qui utilisent le fraisage conventionnel peuvent être programmées avec une compensation de fraise à l'aide d'une table de décalage pour résoudre de nombreux problèmes. L'opérateur sélectionne la valeur dans la table d'outils et la saisit. Cela permet de réduire l'aspect manuel du changement d'outillage ou des repasses continus pour finir la pièce conformément aux spécifications.

Source :MachMotion

Source :MachMotion

Diverses méthodes d'utilisation de Cutter Comp

Le type et le but de la compensation de fraise dépendent de la direction de l'action requise. La plupart des machines CNC permettent une compensation sur deux axes, les axes X/Y ou X/Z.

Le rayon de l'outil de coupe doit être perpendiculaire à la zone de coupe. La compensation de fraise peut également être utilisée pour tenir compte de la différence entre une trajectoire d'outil programmée et la trajectoire d'outil réelle par rapport au diamètre de l'outil. Dans ce cas, la compensation suivra la même trajectoire d'outil.

Par exemple, supposons que l'outil utilisé soit une fraise réaffûtée avec un diamètre de 0,10 mm retiré lors de l'affûtage. Dans ce cas, la compensation retracerait la trajectoire de l'outil en utilisant le rayon réel et un décalage positif pour compenser et supprimer les 0,10 mm supplémentaires.

La compensation de fraise est également utilisée pour tenir compte d'un outil de plus grand diamètre. La machine CNC lira le diamètre réel de l'outil et l'ajustera avec une valeur négative pour permettre à l'outil de plus grand diamètre d'effectuer la même coupe en utilisant un décalage de diamètre.

L'automatisation et la surveillance facilitent la compensation de fraise

La compensation de fraise est utilisée aussi bien par les machines automatisées à commande numérique que par les machines programmées manuellement. Cependant, considérez les facteurs impliqués. La machine doit être programmée avec le code G41 ou G42 pour effectuer les mouvements de montée et de descente nécessaires à la compensation. Alternativement, la commande G40 "Off" doit suivre afin que la compensation ne se produise pas là où elle n'est pas nécessaire.

Bien que la compensation de fraise soit un outil puissant pour garantir des pièces de précision, elle reste ouverte à l'erreur humaine lorsqu'elle est effectuée manuellement. Par exemple, un opérateur peut programmer une compensation à l'aide de codes P pour indiquer manuellement le rayon de l'outil.

Mais cela nécessite de connaître le rayon de l'outil, de savoir qu'il est en parfait état et de comprendre les exigences de programmation. En utilisant un code G41 ou G42, les machines CNC peuvent être programmées pour appliquer automatiquement la compensation de fraise en fonction de la mesure des variables. Cela permet d'économiser du temps et de la main-d'œuvre et réduit le risque d'erreur humaine dans les calculs manuels à l'aide de la table d'outils. En automatisant la compensation de fraise, les machines peuvent terminer le travail avec plus de précision.

Tirer le meilleur parti de votre outillage

L'utilisation d'une solution de surveillance des outils peut aider les fabricants de précision à mieux comprendre et exploiter la durée de vie complète de leurs outils, à prévenir les temps d'arrêt dus à des pannes catastrophiques et à un changement d'outil excessif, et à réduire considérablement les rebuts dus aux outils usés.

BC Machining, un fabricant de pièces métalliques fabriquées, produisait de si grandes quantités de ferraille qu'il était obligé de faire fonctionner ses machines à 200 % de sa capacité juste pour atteindre ses objectifs de production. Sans savoir quand les outils étaient usés ou sur le point de se casser, BC Machining a accumulé des coûts importants liés à la production de rebuts et au remplacement des outils cassés.

Pour éviter la production de rebuts et maximiser la durée de vie de l'outil, ils se sont associés à MachineMetrics. Lisez notre étude de cas pour découvrir comment BC Machining a pratiquement éliminé les rebuts dus à l'usure des outils, réduit considérablement leurs temps de changement et économisé 72 000 USD par machine et par an.

Lire l'étude de cas complète.

Technologie industrielle

- Qu'est-ce que le fraisage ? - Définition, processus et opérations

- Qu'est-ce qu'un tour cabestan et tourelle?

- Qu'est-ce qu'une raboteuse ? - Définition, pièces et types

- Qu'est-ce que l'usinage CN ? - Définition et guide de base

- Qu'est-ce que le soudage par friction-malaxage ? - Processus et application

- Qu'est-ce que l'usinage ? - Définition, processus et outil

- Guide des PCB et de l'IoT

- Qu'est-ce qu'un crochet en J dans Punch et comment peut-il être évité ?

- Qu'est-ce qu'un petit outil et une meuleuse de coupe?