Qu'est-ce que le moulage sous pression ? Processus, Matériaux, Applications, Coûts

Le processus de coulée sous pression consiste à injecter du métal en fusion à bas point de fusion, comme le zinc et l'aluminium, dans le moule de coulée sous pression et à le laisser refroidir. Selon le point de fusion, il se produit selon deux mécanismes différents (coulée en chambre chaude et en chambre froide), et il convient à la réalisation de pièces de tôlerie simples et complexes.

Le processus a une approche unique et est responsable de la fabrication de nombreuses pièces métalliques utilisées dans la fabrication de produits de consommation et industriels. Cependant, avant d'utiliser le processus ou de sous-traiter à des entreprises qui fournissent de tels services, vous devez acquérir des connaissances approfondies à ce sujet. Par conséquent, cet article présentera le moulage sous pression, son histoire, ses mécanismes, ainsi que les avantages et les inconvénients du processus de moulage sous pression.

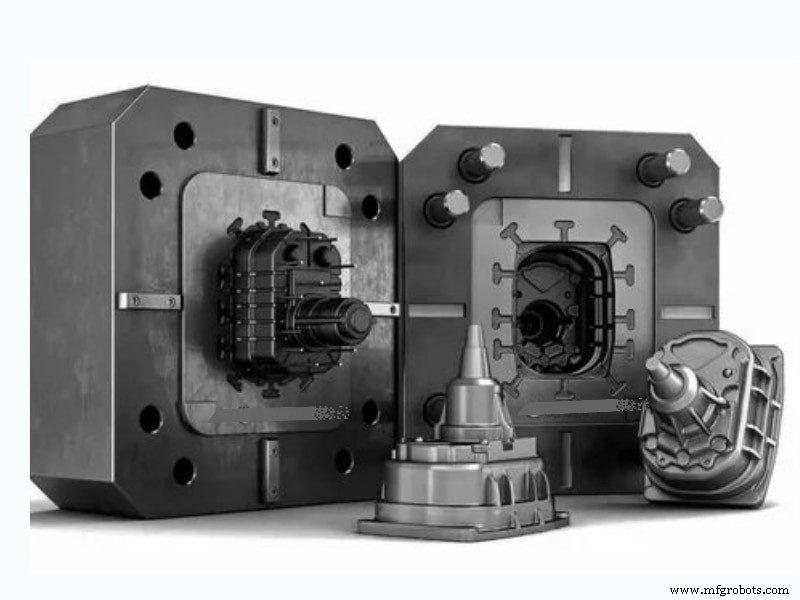

Qu'est-ce que le moulage sous pression ?

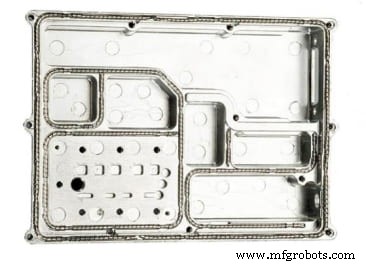

Le moulage sous pression est un processus qui consiste à faire fondre des métaux à bas point de fusion et à les injecter dans un moule déjà fabriqué appelé moule de moulage sous pression. Un moule ou des outils proviennent d'acier fabriqué pour un seul projet à l'aide de processus de fabrication tels que l'usinage CNC . Par conséquent, les pièces en tôle fabriquées par moulage sous pression ont une précision, une précision et une répétabilité élevées.

Histoire du moulage sous pression dans la fabrication

Le moulage sous pression remonte à 1800 et était une technique importante dans l'industrie de l'imprimerie. En 1849, Sturges fabriqua la machine de coulée sous pression à commande manuelle utilisée dans l'impression, la rendant plus précise, créative et persistante lors de la création de différentes formes complexes. Plus tard en 1855, Otto Mergenthaler a fait connaître la machine à linotype pour sa meilleure efficacité et est une partie importante de l'industrie de l'édition.

La demande de machines de moulage sous pression a augmenté au 19 e siècle en raison de leurs avantages. Par conséquent, le moulage sous pression est devenu populaire dans de nombreuses industries. Pendant cette période, il y avait des progrès technologiques. Par exemple, l'aluminium a remplacé l'étain et le plomb en raison de leur qualité supérieure. En outre, le processus original de moulage sous pression par injection à basse pression a été remplacé par des méthodes de moulage à haute pression.

Selon Grand View Research, l'industrie du moulage sous pression représente actuellement 49,7 % des parts mondiales en 2016 en raison des taux de production à faible coût et de la cohérence.

Types de processus de moulage sous pression

Les deux procédés de coulée sous pression utilisés industriellement sont la coulée en chambre chaude et la coulée en chambre froide. Chacun a ses particularités et est applicable dans différents scénarios. Vous trouverez ci-dessous ce que les deux types de processus impliquent.

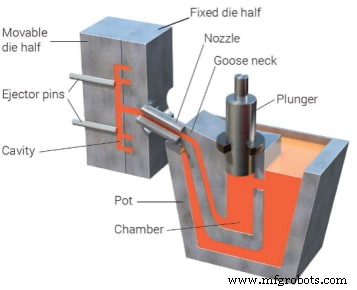

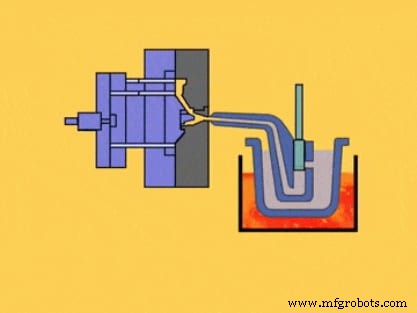

Moulage sous pression en chambre chaude

Le processus de moulage sous pression à chambre chaude est la méthode idéale pour travailler avec des matériaux à bas point de fusion tels que les alliages de zinc, d'étain, de plomb et de magnésium. Il ne convient pas aux alliages avec un point de fusion plus élevé car cela endommagerait la pompe car la pompe entrerait directement en contact avec le métal. Il s'agit de faire fondre le métal et de l'injecter dans la matrice à l'aide de la pression d'un système hydraulique.

Moulage sous pression en chambre froide

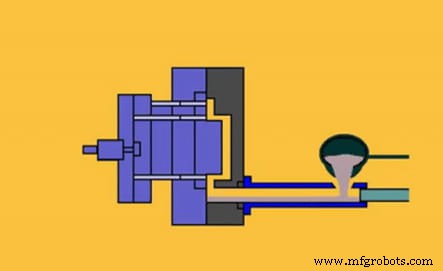

Le moulage sous pression en chambre froide est la méthode idéale pour travailler avec des matériaux à point de fusion élevé tels que l'aluminium. Ce processus est idéal pour ce type de métal, car la température élevée nécessaire pour faire fondre le matériau peut endommager le système de pompage.

Le procédé consiste à couler le matériau fondu dans une chambre froide avant l'injection dans la filière. Le système hydraulique utilisé dans un procédé en chambre froide est similaire à celui du procédé en chambre chaude. Cependant, cela peut nécessiter une pression plus élevée allant de 2 000 à 20 000 psi.

Étapes de Processus de moulage sous pression

Qu'il s'agisse de moulage sous pression en chambre chaude ou froide, le processus standard consiste à injecter du métal en fusion dans un moule sous haute pression. Vous trouverez ci-dessous les étapes complexes du processus de moulage sous pression :

· Serrage

La première étape du moulage sous pression est le serrage. Cependant, avant cela, nettoyez la filière pour éliminer toutes les impuretés et lubrifiez la filière pour une meilleure injection et élimination du produit solidifié. Après le nettoyage et la lubrification, serrez et fermez la matrice à haute pression.

· Injection

Faites fondre le métal que vous souhaitez injecter et versez-le dans la chambre de tir. La procédure dépend du processus que vous utilisez. Par exemple, la chambre de tir est froide dans le moulage sous pression à chambre froide, tandis qu'elle est chaude pour le moulage sous pression à chambre chaude. Après cela, injectez le métal dans la matrice sous haute pression générée par un système hydraulique.

· Refroidissement

Pendant qu'il est serré, laissez le métal refroidir pour la solidification. Le matériau solidifié aura une forme similaire à la conception du moule.

· Éjection

Après avoir desserré le moule de matrice, un mécanisme d'éjection poussera le moulage solide hors de la matrice. Assurez-vous d'une bonne solidification avant d'éjecter le produit final.

· Rogner

Il s'agit de la dernière étape, et elle implique l'élimination de l'excès de métal dans la carotte et le canal d'alimentation trouvés sur le produit fini. Le rognage peut être réalisé à l'aide d'une matrice de rognage, d'une scie ou d'autres procédures. Les pièces métalliques retirées sont recyclables et réutilisables dans le processus.

Alliages de moulage sous pression

La plupart des alliages utilisés dans le moulage sous pression sont non ferreux avec de fortes propriétés mécaniques. La fraction non ferreuse est responsable du bas point de fusion en accord avec les fortes propriétés mécaniques. Le type de propriétés nécessaires dépend du matériau sur lequel on travaille. Par conséquent, il n'y a aucune limitation lors du choix d'un matériau. Cependant, voici les différents alliages populaires :

· Alliages d'aluminium

Les alliages d'aluminium ont des propriétés uniques, ce qui les rend applicables dans la fabrication d'une large gamme de produits. D'une part, l'alliage d'aluminium 380.0 est le matériau le plus courant dans le moulage sous pression en raison de ses propriétés uniques. Les autres alliages incluent les alliages d'aluminium 360, 390 et 413. Vous pouvez utiliser des alliages d'aluminium pour les raisons suivantes :

- Températures de fonctionnement élevées

- Résistance exceptionnelle à la corrosion

- Léger

- Très bonne résistance et dureté

- Bon rapport rigidité/résistance/poids

- Excellentes propriétés de blindage EMI et RFI

- Excellente conductivité thermique

- Haute conductivité électrique

- Bonnes caractéristiques de finition

- Recyclabilité totale

- Résister aux températures de fonctionnement les plus élevées de tous les alliages moulés sous pression

- Résistance à la corrosion

- Il conserve une stabilité dimensionnelle élevée avec des parois minces

· Alliages de zinc

Les alliages de zinc ont une résistance, une ténacité, une fermeté, des performances et une rentabilité incroyables. En conséquence, ils constituent une partie importante du processus de moulage sous pression, avec des propriétés rivalisant et dépassant d'autres alliages tels que l'aluminium, le magnésium et le bronze.

Il existe de nombreux alliages de zinc que vous pouvez utiliser. Cependant, les matériaux de zinc de moulage sous pression courants sont le Zamak #2, #3, #5, #7, ZA8 et ZA27, connus pour les propriétés suivantes :

- Coulabilité améliorée

- Temps de cycle raccourci

- Durée de vie prolongée

- Qualités mécaniques idéales

· Alliages de magnésium

Le magnésium est un autre matériau utilisé pour le moulage sous pression. Il a de nombreux alliages, mais le plus courant est l'AZ91D, connu pour sa ténacité, sa durabilité, sa légèreté et sa bonne coulabilité. Il est 75 % plus léger que l'acier et 33 % plus léger que l'aluminium sans perte de résistance. La plupart des passionnés préfèrent le magnésium car il est meilleur pour les coulées complexes avec des tolérances serrées et il a une meilleure résistance à la corrosion.

· Autres alliages

D'autres alliages adaptés à la fabrication de pièces moulées sous pression comprennent le bronze, le laiton, le plomb et l'étain.

- L'étain est le premier matériau utilisé dans le moulage sous pression en raison de sa grande fluidité. Il a un point de fusion bas et ne laisse que peu ou pas d'usure sur les moules.

- Le bronze (bronze blanc) est le bon matériau moulé sous pression utilisé dans l'industrie de la bijouterie. Il a une couleur similaire à celle de l'or blanc et des alliages d'acier inoxydable, mais convient au moulage sous pression en raison de son point de fusion bas.

Options de finition de surface pour Pièces moulées sous pression

Le moulage sous pression doit avoir une bonne finition de surface qui favorisera la durabilité, la protection ou l'effet esthétique. Il existe différentes options de finition que vous pouvez utiliser pour les pièces moulées sous pression. Cependant, les choix sont basés sur la taille des pièces moulées et l'alliage que vous utilisez.

Peinture

La peinture est la technique de finition de surface la plus courante, idéale pour de nombreux matériaux. Cela peut être pour une protection supplémentaire ou à des fins esthétiques.

Le processus consiste à appliquer des laques, des peintures ou des émaux avec une attention particulière pour le métal utilisé. Avant l'ajout, nettoyez la surface du métal pour éliminer les impuretés telles que l'huile (cela contribue également à l'adhérence), ajoutez une peinture sous-jacente (apprêt) et la peinture primaire.

Revêtement en poudre

Le revêtement en poudre est une autre finition décorative courante que vous pouvez utiliser pour votre pièce moulée sous pression. Il s'agit d'appliquer des particules chargées sur la surface de la pièce moulée sous pression. Ce processus est idéal car il masque les défauts mineurs sur la surface moulée sous pression, a un meilleur contrôle de l'épaisseur et est uniforme. Par conséquent, le produit devient durable, dur, hautement anti-corrosion et anti-rayures à la fin du processus. Le revêtement en poudre est respectueux de l'environnement car il ne produit aucun matériau toxique dangereux

Antiquité

Cette technique de finition de surface donne à la fonte un aspect antique et s'applique principalement à la coulée de zinc. La pièce moulée est galvanisée avec du cuivre ou d'autres alliages, puis recouverte d'un composant coloré tel que le sulfure de cuivre. La coulée est soulagée (c'est-à-dire en enlevant certaines couches colorées pour donner plus tard du cuivre sous-jacent) puis traitée pour éviter le ternissement.

Revêtement céramique

Le revêtement céramique est un procédé décoratif qui consiste à ajouter de la céramique sous forme de solution à l'extérieur d'une pièce. Le processus produit une couche mince semblable à l'anodisation. Par conséquent, les procédures de préparation de surface sont importantes avant leurs applications.

Placage

Le placage peut être un procédé sans courant ou par galvanoplastie et constitue une méthode appropriée et peu coûteuse pour la finition par moulage sous pression. En tant qu'option de revêtement céramique, la couche de finition est mince. Par conséquent, vous avez besoin d'une procédure de préparation de surface avant de l'utiliser.

Le placage autocatalytique utilise des produits chimiques au lieu de l'électricité pour plaquer une pièce moulée sous pression. La pièce moulée sous pression est placée dans un produit chimique aux propriétés réductrices. Lorsqu'il est catalysé par d'autres minéraux, le produit chimique se dépose sur le moulage sous pression. La galvanoplastie est similaire. Cependant, au lieu d'être catalysée par des minéraux, la catalyse se produit en faisant passer un courant à travers l'électrolyte. Les deux méthodes sont idéales à des fins esthétiques. Bien que certains passionnés de tôlerie l'utilisent pour améliorer la conductivité de certaines pièces.

Applications des pièces moulées sous pression

Le processus de moulage sous pression est applicable à la création de différentes pièces et composants qui sont vraiment uniques et hautement fonctionnels. Voici quelques applications du processus :

Fabrication de produits de consommation et industriels

Le processus convient à la fabrication de produits de consommation tels que des robinets d'évier, des pistons de compresseur, des tiges de connexion, des dissipateurs de chaleur, etc.

Fabrication de produits automobiles

Le processus est utilisé dans la fabrication d'engrenages, de cylindres, de petits moteurs, de poignées, de boîtes de transfert et de pièces plus spécifiques applicables dans les véhicules.

Fabrication de pièces aérospatiales

Le moulage sous pression est une solution rentable pour produire des composants métalliques légers mais de qualité supérieure qui répondent aux normes de haute qualité de l'industrie aérospatiale.

Créez vos pièces moulées sous pression avec l'aide de RapidDirect !

Avantages du processus de moulage sous pression

Le moulage sous pression est une méthode de fabrication de métal importante en raison de sa production à faible coût et de sa facilité d'utilisation. Cependant, l'utilisation de ce processus présente d'autres avantages :voici les avantages du processus de moulage sous pression.

- Vous pouvez créer des pièces complexes

- Fabrication de plusieurs pièces sans besoin d'assemblage

- Réduire les coûts de main-d'œuvre

- Épaisseurs de paroi variables

- Tolérances plus strictes

- Cycles de production rapides

- Choix de matériaux recyclables

Inconvénients du processus de moulage sous pression

- Ne convient pas aux métaux à point de fusion élevé

- Ne convient pas aux grandes pièces en tôle

- Coût de matrice élevé.

- Long délai d'exécution.

Facteurs qui affectent les coûts de moulage sous pression

Généralement, le moulage sous pression a une production à faible coût. Cependant, le coût dépend de plusieurs facteurs. Vous trouverez ci-dessous quelques facteurs que vous pouvez prendre en compte pour adapter au mieux votre projet de moulage sous pression en termes de coûts.

· Sélection des matériaux

Le type de matériaux que vous choisissez joue un rôle énorme dans le coût du moulage sous pression. Certains matériaux sont coûteux en valeur. De plus, le prix des matériaux de moulage sous pression augmente généralement même s'il semble irrégulier.

· Coût de production

Le coût de production dépend de trois facteurs importants :le coût de l'outillage et le coût du moulage sous pression. Selon les processus de production que vous utilisez, l'approche technologique, le processus de fabrication du moule et la maintenance, le coût de l'outillage peut être élevé.

· Coût du moule

Le coût du moule dépend du procédé de fabrication utilisé. Par exemple, lors de l'utilisation de l'usinage CNC, les capacités et les avantages du processus contribueront à un coût de moule élevé.

· Coût des opérations secondaires

Les opérations secondaires telles que le rognage joueront également un rôle dans le coût du moulage sous pression. Par conséquent, l'étendue, l'efficience et l'efficacité du coût de l'opération secondaire seront importantes dans leur coût.

· Coût de finition

Le coût de finition dépend également de la méthode de finition que vous utilisez. Par exemple, des méthodes telles que la galvanoplastie auront un coût de finition plus élevé que la peinture.

RapidDirect :services de moulage sous pression

Le moulage sous pression est un processus de fabrication de tôle important connu pour sa production à faible coût et son efficacité. Le processus est simple mais peut nécessiter peu de connaissances et d'expérience, ce qui fait de l'externalisation vers le bon service tel que le nôtre une meilleure approche.

Chez RapidDirect, vous avez accès à une équipe d'ingénieurs expérimentés dans les services de moulage sous pression. L'expérience de notre équipe nous place dans une meilleure position pour vous conseiller sur le bon processus de moulage sous pression pour votre projet.

Nous sommes une entreprise certifiée ISO 9001:2015 avec de nombreuses usines de fabrication et des installations de pointe pour fabriquer des pièces de haute qualité. Nous avons un délai d'exécution rapide, et en téléchargeant un fichier de conception, vous recevrez un devis et une analyse DfM dans les 12 heures.

FAQ

Pourquoi est-ce appelé moulage sous pression ?Le processus est appelé moulage sous pression en raison de son utilisation de matrices. Les matrices sont le moule en acier fabriqué principalement par usinage CNC dans lequel vous injectez le métal liquide. Il a deux moitiés :la moitié fixe, qui est fixe et attachée à la machine de coulée et la moitié éjecteur qui est mobile.

Quelle est la différence entre le moulage au sable et le moulage sous pression ?Le moulage au sable et le moulage sous pression sont deux processus importants de fabrication des métaux. La différence entre les deux processus est le matériau utilisé pour former les moules. D'une part, le processus de moulage sous pression nécessite un moule en métal. D'autre part, le moulage au sable utilise un moule en sable. De plus, le moulage sous pression ne convient qu'aux métaux non ferreux à bas point de fusion, tandis que le moulage au sable a une gamme de support plus large.

Quelle est la différence entre le moulage par injection et le moulage ?Le moulage sous pression et le moulage par injection ont le même mécanisme, c'est-à-dire injecter du matériau fondu dans une matrice et le laisser refroidir. Cependant, le moulage par injection utilise des matériaux tels que l'ABS, le polypropylène, le TPU, le polyéthylène, tandis que le moulage sous pression utilise des métaux à bas point de fusion

Technologie industrielle

- Qu'est-ce que le moulage de moules non consommables ?

- Qu'est-ce que le casting ? - Définition | Types de coulée

- Coulée d'uréthane :matériaux, couleurs, transparence et applications courantes

- Matériaux de moulage sous pression et quand les utiliser

- Comprendre le moulage sous pression

- À quoi sert Monel ?

- Moulage de précision et moulage sous pression :quelles sont les différences ?

- Moulage au sable et moulage sous pression :quelles sont les différences ?

- Qu'est-ce que le moulage au sable ?