Qu'est-ce qu'une perceuse ? définition, types de perceuses et opérations

Le processus de forage est simple en soi. Probablement la technique la plus simple d'usinage soustractif (SM). Mais chaque ingénieur expert sait combien de pièges peuvent apparaître dans le processus. La façon de les éviter :plongez-vous dans le sujet avec autant de détails que possible.

Voici une explication des plus réfléchies de chaque aspect de l'opération de forage, des types de perceuses et bien plus encore.

Qu'est-ce que le perçage ?

Le perçage est un processus d'usinage soustractif qui consiste à produire des trous ronds à l'aide d'un outil de coupe rotatif.

Et maintenant, développons un peu. Le perçage est considéré comme l'une des principales méthodes d'usinage soustractif. Il est réalisé en coupant le matériau d'une pièce (contrairement aux processus d'usinage additif comme l'impression 3D). Le processus consiste à utiliser un outil de coupe rotatif (communément appelé foret) pour produire des trous ronds dans une pièce fixe.

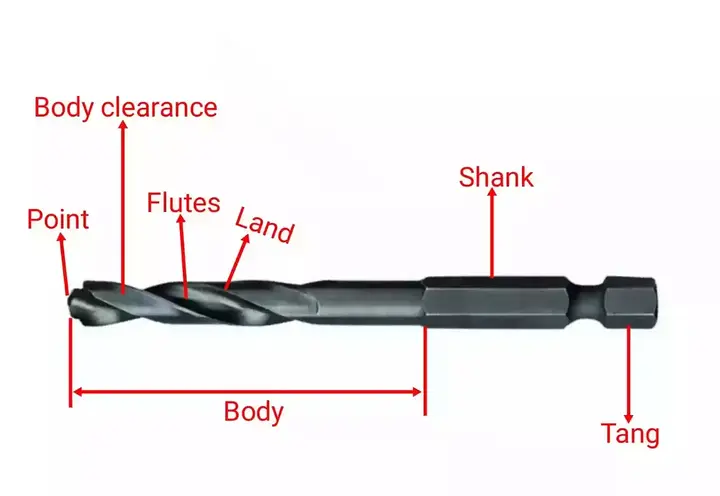

Un foret est généralement en acier rapide (HSS). Il a une "spirale" (ou cannelures hélicoïdales) qui permet l'écoulement facile des copeaux de matériau produits lors de l'opération de forage. Les arêtes vives effectuent la coupe une fois accélérées à des centaines de tours par minute par une perceuse.

Les trous produits sont soit destinés au logement de vis ou de boulons à des fins d'assemblage ou d'esthétique. Les trous peuvent être agrandis et leurs surfaces intérieures peuvent être finies pour une meilleure douceur et une meilleure apparence.

Voir un exemple de perçage et un foret dans les images ci-dessous.

Définition de la perceuse

Une perceuse est une machine qui est utilisée pour percer des trous principalement de sections transversales circulaires et des tâches similaires qui y sont liées comme l'alésage, l'alésage, etc.

Dans les perceuses, le trou est fait par le bord tournant d'un outil de coupe appelé foret. Le trou est percé en appliquant une force de cisaillement sur la pièce pour enlever le matériau sous forme de copeaux.

Types d'opérations effectuées sur les perceuses

Le perçage lui-même n'est pas le seul processus de fabrication pouvant être exécuté sur une perceuse CNC. Selon le type de machine, 8 types d'opérations peuvent éventuellement être supportées :

- Perçage. Avec cette opération, vous êtes déjà familiarisé. C'est la production de trous simples et ronds uniquement. Il prend en charge une vitesse de production modérée à très élevée.

- Alésage. Ce processus sert à la production de trous très précis. L'alésage consiste à élargir l'ouverture du trou déjà percé. Le résultat final est un trou parfaitement circulaire du diamètre exact. L'alésage est considéré comme un processus de finition exécuté à l'aide d'un outil à plusieurs tranchants. Il prend en charge une vitesse de production faible à modérée.

- Ennuyeux. Il s'agit également de l'agrandissement du trou existant mais n'est pas considéré comme un processus de finition. Il s'agit d'utiliser une fraise monopointe - barre d'alésage d'un diamètre supérieur à celui d'un trou préalablement percé. Le forage peut augmenter le diamètre du trou mais pas sa profondeur. Il peut également être utilisé pour convertir un trou cylindrique en un trou conique. L'alésage prend en charge une vitesse de production modérée à élevée.

- Contre-alésage. C'est l'agrandissement de l'extrémité d'un trou existant. Le but est d'accueillir des boulons, des goujons et des goupilles. Donc, c'est un peu comme l'achat ennuyeux exécuté sur une partie de la profondeur d'un trou. Il prend en charge une vitesse de production faible à modérée.

- Fraisage. C'est un autre procédé qui sert à créer de l'espace pour la tête d'un boulon ou d'une vis. Il est exécuté sur des objets métalliques afin de couper un trou conique. Le fraisage peut également être utilisé pour éliminer les bavures de perçage ou de taraudage. C'est une bonne pratique pour prévenir la corrosion et assurer une étanchéité parfaite. Il prend en charge une vitesse de production faible à modérée.

- Spot face. Cette opération consiste simplement à faire face à un emplacement d'une pièce pour lui donner une finition lisse et plate. Ceci est utile pour la création d'un bon siège pour un écrou ou la tête d'une vis à tête cylindrique. Normalement, le surfaçage ponctuel est exécuté sur des pièces moulées et des pièces forgées. Il prend en charge une vitesse de production faible à élevée.

- Tap. C'est le processus de couper un filetage interne et d'insérer des vis, des boulons et d'autres raccords filetés dans des trous internes et des marches. Il utilise un outil de coupe appelé taraud. C'est un outil de coupe cylindrique ou conique qui peut être conçu dans la forme souhaitée. Il prend en charge une vitesse de production faible à modérée.

- Trépanation. Il s'agit d'une technique assez rare destinée aux applications traversantes. La fraise enlève de la matière à la périphérie en formant ainsi un anneau. Le noyau est laissé au centre du trou (voir l'exemple dans l'image ci-dessous).

La méthode est utilisée pour produire de grands diamètres de trou, alors que la puissance de la machine n'est pas suffisante. Il prend en charge une faible vitesse de production.

Types de perceuses

Ce qui est probablement le plus excitant dans le forage, ce sont les unités qui font le tour elles-mêmes. Il y en a plusieurs qui conviennent à des approches de fabrication légèrement différentes. Certains d'entre eux peuvent être automatisés ou manuels. D'autres utilisés à des fins industrielles ne sont contrôlés que par ordinateur, comme la fabrication de PCB.

Il est essentiel de mentionner que dans la production de masse, il existe des centres d'usinage CNC coûteux qui effectuent des perçages et d'autres types de travaux. Ces machines sont spécialement conçues pour gérer le travail de tous les types détaillés ci-dessous et plus encore.

Quelque 200 000 $ d'unités CNC peuvent probablement gérer la plupart des travaux de forage mieux que toute autre machine. Mais leur faire produire quelques petits trous dans un composant léger, c'est comme utiliser un marteau à vapeur pour casser des écrous.

- Perceuse sensible.

Celui-ci est conçu spécifiquement pour percer des trous extrêmement petits à des vitesses élevées. Ils sont utilisés pour des travaux précis et légers. Leurs bases sont montées sur un banc ou sur le sol fermement avec des boulons et des écrous. Il peut manipuler des forets d'un diamètre allant jusqu'à 15,5. La vitesse de rotation prise en charge varie normalement de 50 à 2000 tours par minute (RPM).

La particularité de cette unité est que son mécanisme d'entraînement peut être contrôlé à la main. Un machiniste qualifié peut faire un travail précis en utilisant cette unité de machine assez répandue.

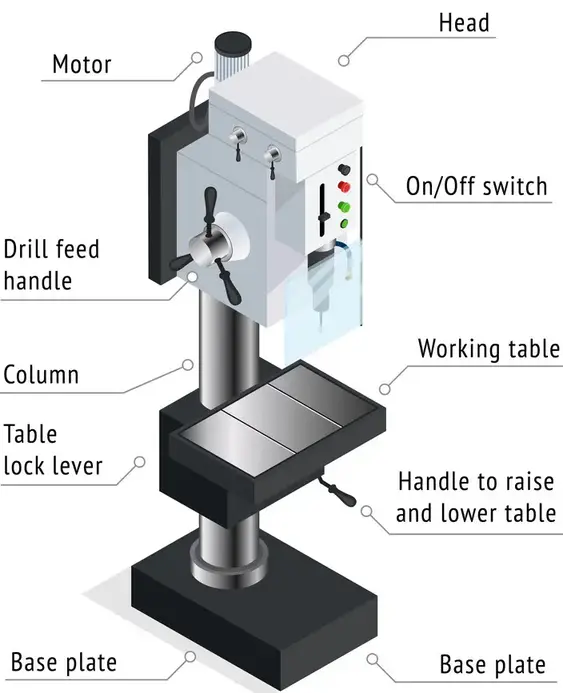

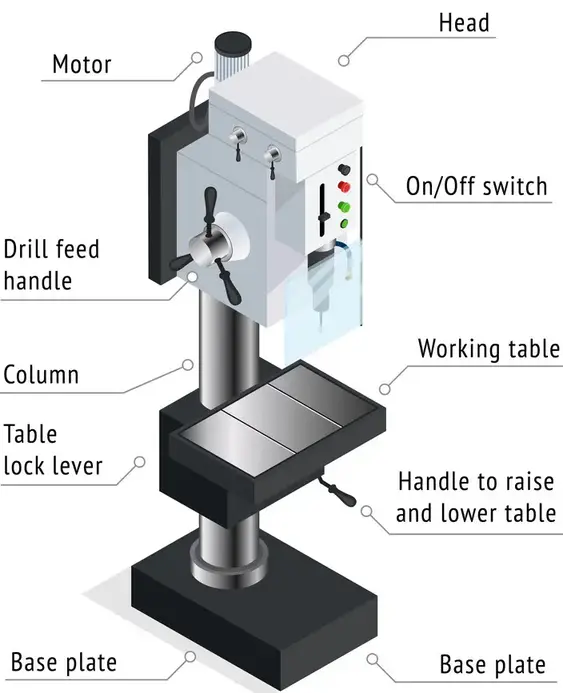

- Perceuse verticale.

Cette unité est conçue pour effectuer des travaux de forage de moyenne envergure. Cela ressemble beaucoup à une perceuse sensible, mais c'est beaucoup plus gros et plus lourd. Il peut utiliser des forets d'un diamètre allant jusqu'à 50 mm.

Cet équipement peut être utilisé en mode manuel ou semi-automatique. L'opérateur peut alimenter l'outil dans une pièce à usiner. A cet effet, certaines perceuses verticales sont équipées de mécanismes de relevage de table.

- Perceuse radiale.

Cette machine est conçue pour la manipulation de pièces moyennes à grandes et lourdes. Sa colonne ronde est montée sur un large socle. Le bras radial peut être relevé et abaissé pour lui permettre d'accueillir des pièces de différentes hauteurs. Le bras peut être basculé dans n'importe quelle position, la tête de forage glissant sur le bras.

Une perceuse radiale n'est normalement pas dirigée à la main. L'ouvrier contrôle le moteur et la perceuse pénètre dans les pièces qui défilent sur la ligne de fabrication.

- Perceuse en groupe.

Celui-ci a une table commune et une base. La particularité de la machine est qu'elle possède plusieurs têtes de forage. Typiquement quatre à six. Ceux-ci sont placés côte à côte. Chacun a un moteur d'entraînement séparé afin qu'ils forent tous une pièce à des vitesses différentes, produisant plusieurs trous simultanément.

En outre, cette machine peut effectuer plusieurs séries d'autres opérations telles que l'alésage, l'alésage et le taraudage. Chaque broche peut être équipée d'outils distincts. Ces unités ne sont jamais destinées à un usage manuel. Les centres de perçage CNC, pas nécessairement, mais peuvent être construits comme des modifications de perceuses en groupe.

- Perceuse multibroche.

Cette unité est une version avancée de la perceuse à bande qui intègre plusieurs broches au lieu d'un banc de têtes de forage. Il est utilisé pour reproduire les motifs de trous dans un certain nombre de pièces identiques.

Les broches sont alimentées par un seul moteur avec un ensemble d'engrenages entraînant chaque broche. Il permet à tous les forets d'être introduits dans la pièce en même temps. Ce qu'il est possible de modifier ici, c'est la distance entre les broches le long des axes X et Y (normalement). Des gabarits de perçage sont utilisés pour guider les fraises.

- Machine de forage de trous profonds.

Cette machine hautement spécialisée est utilisée pour percer des trous plus profonds dans les bielles, les canons d'armes à feu et d'autres composants. La perceuse pour trous profonds tire pleinement parti des vitesses de coupe élevées et réduit les vitesses d'avance pour remplir son objectif.

Le principe de fonctionnement est qu'un foret non rotatif est introduit lentement dans le foret rotatif à grande vitesse. Le liquide de refroidissement est fourni en permanence pour éviter à la fois le matériau et l'outil de surchauffer. De telles machines peuvent difficilement être dirigées manuellement. Ce sont d'autres semi-automatisées ou CNC.

- Perceuse CNC.

Une perceuse CNC est une unité d'équipement commandée par ordinateur utilisée dans le cadre industriel pour effectuer des opérations de forage à l'aide de fraises rotatives.

Ces centres de perçage sont des machines entièrement automatisées qui ne nécessitent pas d'intervention de main-d'œuvre, mais uniquement le réglage d'une pièce et le changement d'outillage. Ils ont un logiciel intégré leur permettant de lire des fichiers CAM avec des instructions.

Une perceuse CNC peut déplacer le dispositif porte-outil en 3 dimensions (certaines machines ont 4 ou 5 axes). Mais quelle que soit la direction, un foret doit entrer dans la pièce à angle droit. Les pièces porte-outils sont la broche elle-même (option conventionnelle, commune également aux autres unités CNC), le manchon, la douille, le mandrin et un accessoire de taraudage.

Une perceuse CNC est une unité d'équipement complexe, mais probablement, ses parties principales sont suffisamment explicites. Voyez-les dans l'image ci-dessous.

Et affinons la compréhension du processus global du début à la fin. Voici la procédure étape par étape de perçage CNC :

- Créer une conception CAO. Il s'agit de créer un modèle 2D ou 3D dans un logiciel informatique.

- Convertir la conception en un fichier CAM. Il s'agit d'un document écrit en langage d'usinage G-code pour qu'une perceuse CNC puisse le lire.

- Chargement de l'instruction dans la perceuse CNC. Essentiellement, saisir ces instructions et s'assurer qu'elles sont lues et exécutées correctement.

- Configuration de la perceuse CNC. Cela implique de choisir les jeux de forets appropriés et de régler/fixer la machine.

- Exécution de l'opération de forage. Cette partie est réalisée par la perceuse seule après le déclenchement de la procédure par un machiniste.

- Évaluer le composant. Effectuer des contrôles d'assurance qualité manuels et automatiques pour assurer le succès de la procédure de forage exécutée.

Et maintenant, passons à un examen de la perceuse.

Avantages et limites des perceuses

En tant qu'équipement industriel, les perceuses comportent certaines caractéristiques techniques à prendre en compte. Les aspects sur lesquels vous pouvez compter sur chaque perceuse sont les suivants :

- Points précis. Ces unités peuvent assurer une précision supérieure à elles seules. Ils y parviennent grâce au traitement étape par étape des trous avec des forets, des barres d'alésage et des alésoirs.

- Bon contrôle de l'alimentation. Étonnamment, même le perçage manuel est considéré comme un usinage précis. Les unités CNC vont plus loin, respectivement.

- Un bon choix d'options de forage. La vaste gamme d'unités de forage disponibles permet de choisir entre un forage précis, profond, simultané, à motif et d'autres types de forage. En prime, tout cela peut être effectué avec seulement quelques centres d'usinage solides. Pourtant, ces unités ont des limites à prendre en compte. Ceux-ci sont liés à des occasions spécifiques où il est impossible de produire un trou lisse et précis avec un bon degré de cohérence.

- Stabilité du puits de forage. Effondrement du trou de forage - l'échec du puits de forage de type cisaillement en raison des contraintes de tock est un problème gigantesque à considérer. Il découle de plusieurs facteurs, notamment une mauvaise trajectoire, des fluides de forage inadéquats, etc.

- La trajectoire limitée du forage. Normalement, les perceuses sont destinées à couper à angle droit. Tout écart entraîne presque instantanément une défaillance du trou. Cela limite quelque peu l'éventail des conceptions possibles.

Dans tous les cas, les perceuses sont irremplaçables. S'ils sont approchés judicieusement, ils offrent une qualité de production supérieure et une gamme de techniques de fabrication qu'aucune autre machine ne peut offrir.

Résumé

Essentiellement, le forage est bien plus que la simple production de trous lisses. Cela concerne des aspects tels que la production de filetages précis ou de travaux lourds, le logement de boulons et de vis, la réalisation de bonnes finitions intérieures, etc.

Les perceuses peuvent être manuelles, semi-automatisées ou CNC. De nos jours, les grands fabricants utilisent des centres d'usinage qui effectuent les 8 processus de perçage et plus encore. Les seuls aspects à prendre en compte pour un forage de haute qualité sont la trajectoire et l'utilisation appropriée des fluides de forage.

À propos de l'auteur

Barret est un rédacteur créatif spécialisé dans les contenus liés à la technologie, tels que l'usinage CNC et l'impression 3D, qui sont connus pour leurs produits innovants et de haute qualité.

Technologie industrielle

- Fraiseuses - Introduction et types discutés

- Qu'est-ce que le fraisage ? - Définition, processus et opérations

- Qu'est-ce qu'un tour ? - Définition, types et opérations

- Quelle machine à sous ? - Définition, pièces et types

- Qu'est-ce qu'une raboteuse ? - Définition, pièces et types

- Qu'est-ce qu'une machine à aléser ? - Types et application

- Qu'est-ce qu'une perceuse ? - Définition, pièces et types

- Qu'est-ce qu'une rectifieuse ? - Définition et types

- Usinage CNC :définition et types de machines CNC