Processus de rodage :définition, pièces ou construction, principe de fonctionnement, avantages, application [Notes avec PDF]

Bonjour, Bienvenue sur notre blog, J'espère que vous allez bien. Dans ce nouvel article, nous étudierons en détail la définition, les pièces ou la construction, le principe de fonctionnement, les avantages, les inconvénients et l'application du processus de rodage.

Quelle est l'histoire du processus de rodage ?

C'était au XVIe siècle lorsque Léonard de Vinci a d'abord utilisé un outil pour lisser les parois internes d'un tuyau en bois à l'aide d'un bâton attaché à un papier abrasif dessus. Ce bâton pouvait se déplacer dans des directions linéaires et radiales.

Les outils de rodage ont été développés au début du XXe siècle pour affiner les composants internes des moteurs à combustion interne.

En 1924, le premier outil de rodage à cinq lames avec un bâton et un ressort a été conçu et breveté. Après quelques années, le processus de rodage a été utilisé à des fins de production dans les industries.

Sans plus tarder, venons-en à notre sujet principal,

Qu'est-ce qu'un processus de rodage ?

Le rodage est un processus d'usinage abrasif qui est une combinaison de processus de meulage et de perçage. Un processus de rodage utilise un outil de meulage abrasif pour usiner avec précision la pièce donnée. Un processus de rodage améliore la qualité de surface de la pièce ainsi que la précision dimensionnelle de la pièce usinée.

Une pierre abrasive en mouvement est conçue pour entrer en contact avec la pièce à usiner, produisant ainsi un travail fini précis.

Le rodage est utilisé dans les industries où la précision et l'esthétique sont considérées comme importantes. Généralement, un processus de rodage utilise la CNC pour diriger l'outil sur la pièce. Un processus de rodage est principalement utilisé pour finir les trous de forage dans une pièce.

Caractéristiques du processus de rodage :

Les caractéristiques suivantes du processus de rodage sont les suivantes :

- Il s'agit d'un processus à faible vitesse et très précis.

- Le processus de rodage génère une surface marquée en croix sur la pièce. Cette pièce est utilisée pour contenir des lubrifiants.

- Il peut être utilisé pour corriger la rondeur du trou.

- Une tolérance élevée de 2 à 3 microns peut être atteinte.

- Les matériaux durs et mous peuvent être affûtés.

- La plage de vitesse de coupe varie de 0,25 à 1 m/s.

- L'angle de coupe varie de 60 à 90 o .

- La pression appliquée sur la surface latérale de la pièce pendant le processus de rodage varie de 1 000 kPa à 2 500 kPa.

Principe de fonctionnement du processus de rodage :

Le principe de base impliqué dans le processus de rodage est l'action de coupe effectuée par les particules abrasives lorsqu'une force linéaire et tangentielle est appliquée. Le frottement généré par le contact des pierres abrasives et de la pièce entraîne l'enlèvement de matière de la pièce.

Les étapes suivantes du processus d'affinage sont en cours :

La pièce à aiguiser est montée sur la table de travail et est serrée à l'aide de fixations. Un outil de rodage requis est fixé à la broche et la stabilité de l'outil est vérifiée.

L'opérateur sélectionne différents paramètres tels que l'avance et la vitesse de l'outil. Lorsque l'outil pénètre dans le trou, il se dilate en raison de la section conique du cône à l'intérieur de l'outil.

Les forces agissent perpendiculairement et parallèlement à la surface latérale du trou. Ces forces entraînent l'action de coupe due aux pierres abrasives et offrent une excellente finition de surface.

Du liquide de refroidissement est ajouté si nécessaire pendant le processus pour éviter la surchauffe de la surface. Une fois le processus d'affûtage terminé, l'outil est retiré du trou et les pierres sont tirées vers l'intérieur en raison de la force de rappel.

Le travail est ensuite autorisé à refroidir, puis il est retiré en desserrant les fixations.

Types de machines à roder :

Il existe deux types de machines à roder :

- Machine à aiguiser verticale et

- Machine à roder horizontale

La construction de la machine à roder est très similaire à celle des perceuses. En plus de cela, un outil de rodage peut également être monté sur un tour ou une perceuse. La seule exigence du processus de rodage est que l'outil doit tourner et se déplacer parallèlement à l'axe du trou.

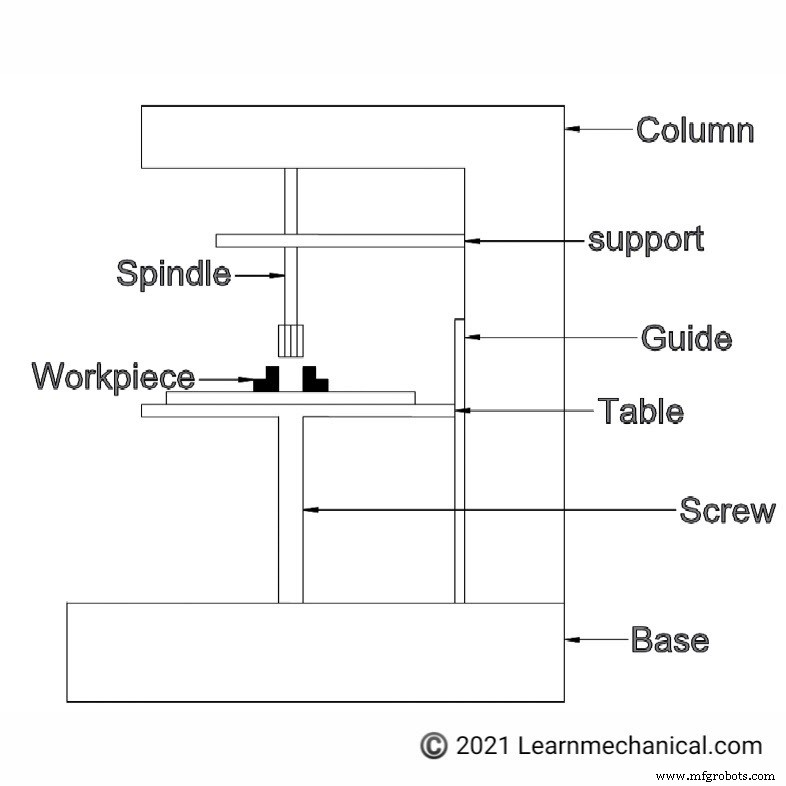

#1. Construction ou pièces de la machine à roder verticale :

La colonne et la vis surélevée sont montées sur la base en fonte. La colonne relie la CNC au moteur et contient également des éléments de support.

La vis surélevée est reliée à la table de travail et les accessoires sont collés à la table de travail.

Une extrémité de la broche est reliée au moteur et l'autre extrémité est reliée à l'outil par l'intermédiaire d'un élément de support. La construction ressemble beaucoup à une perceuse.

Base : La base est l'élément de support utilisé pour maintenir de manière rigide l'ensemble de l'équipement de rodage. La base est en fonte pour absorber un maximum de vibrations et assurer la stabilité de l'équipement.

Colonne : La colonne est le principal élément de support utilisé dans la configuration. Une colonne verticale est utilisée pour maintenir les moteurs, la broche, l'outil et la pièce à usiner. Il sert également d'élément de liaison pour diverses pièces de travail.

Guides : Les glissières sont utilisées pour le déplacement vertical de la pièce.

Table de travail : Une table de travail est utilisée pour y maintenir les luminaires. Il peut être mobile ou rigide.

Agencements : Les montages sont les dispositifs de serrage utilisés pour serrer la pièce. Dans le cas du processus de rodage, les fixations doivent être solides et rigides pour répondre aux exigences de précision du processus de rodage.

Broche : Une broche est un dispositif de connexion utilisé pour connecter l'outil au moteur afin de fournir un mouvement de rotation à l'outil.

Assistance : Un élément de support est utilisé pour soutenir la broche et l'empêcher de se casser.

Vis surélevée : La vis surélevée est prévue pour augmenter la hauteur de la table de travail.

CNC : Une commande numérique par ordinateur est utilisée pour contrôler le mouvement de l'outil par rapport à la pièce ou pour contrôler le mouvement de la pièce par rapport à l'outil.

Alimentation : Une alimentation en courant continu est utilisée dans le cas du processus de rodage.

Outil d'affûtage : L'outil est la partie la plus importante du processus de rodage. Un outil de rodage rend le processus de rodage différent des processus de meulage et de perçage. Les outils utilisés dans les machines à roder verticales et horizontales sont similaires et sont décrits plus loin.

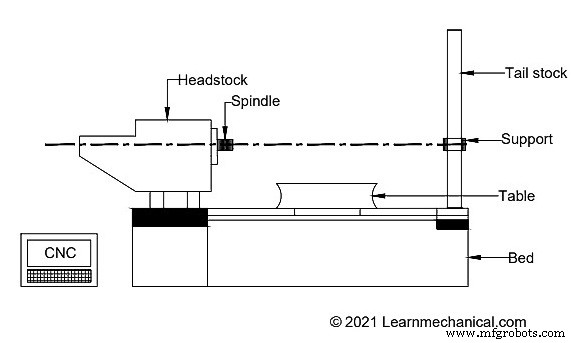

#2. Construction ou pièces de la machine à roder horizontale :

La construction d'une machine à roder horizontale est très simple. La base agit comme une plate-forme pour tous les éléments ou composants à monter.

La poupée mobile est montée à une extrémité et la poupée fixe à l'autre extrémité. La table de travail est fixée entre la poupée mobile et la poupée.

La table de travail est autorisée à se déplacer dans le plan horizontal. La broche est fixée à la poupée fixe et à l'outil. Il est utilisé pour transférer le mouvement du moteur à l'outil. Des fixations sont situées sur la table de travail pour serrer la pièce.

Tête : Une poupée fixe contient un agencement d'engrenage moteur pour faire varier la vitesse de rotation de l'outil.

Lit : Un lit est aussi similaire que la base d'une machine à roder verticale. Il est en fonte et fonctionne comme un amortisseur.

Broche : La broche est l'élément de liaison qui relie le moteur et l'outil.

Colonne : La colonne est un élément de support utilisé pour supporter la poupée.

Agencements : Les fixations sont utilisées pour serrer la pièce et limiter les degrés de liberté. Les fixations dans le cas d'un rodage horizontal doivent être très précises car une plus grande force est exercée sur la pièce.

CNC : Un contrôleur numérique par ordinateur doit être installé en cas de rodage horizontal pour assurer une meilleure précision. Cela peut éliminer un maximum d'erreurs humaines.

Outil d'affûtage : L'outil de rodage est l'élément le plus important qui est expliqué ci-dessous.

Poupée : La poupée mobile est cet élément qui se trouve à l'autre extrémité de la base. Il est utilisé pour donner un support à la pièce.

Outil d'affûtage :

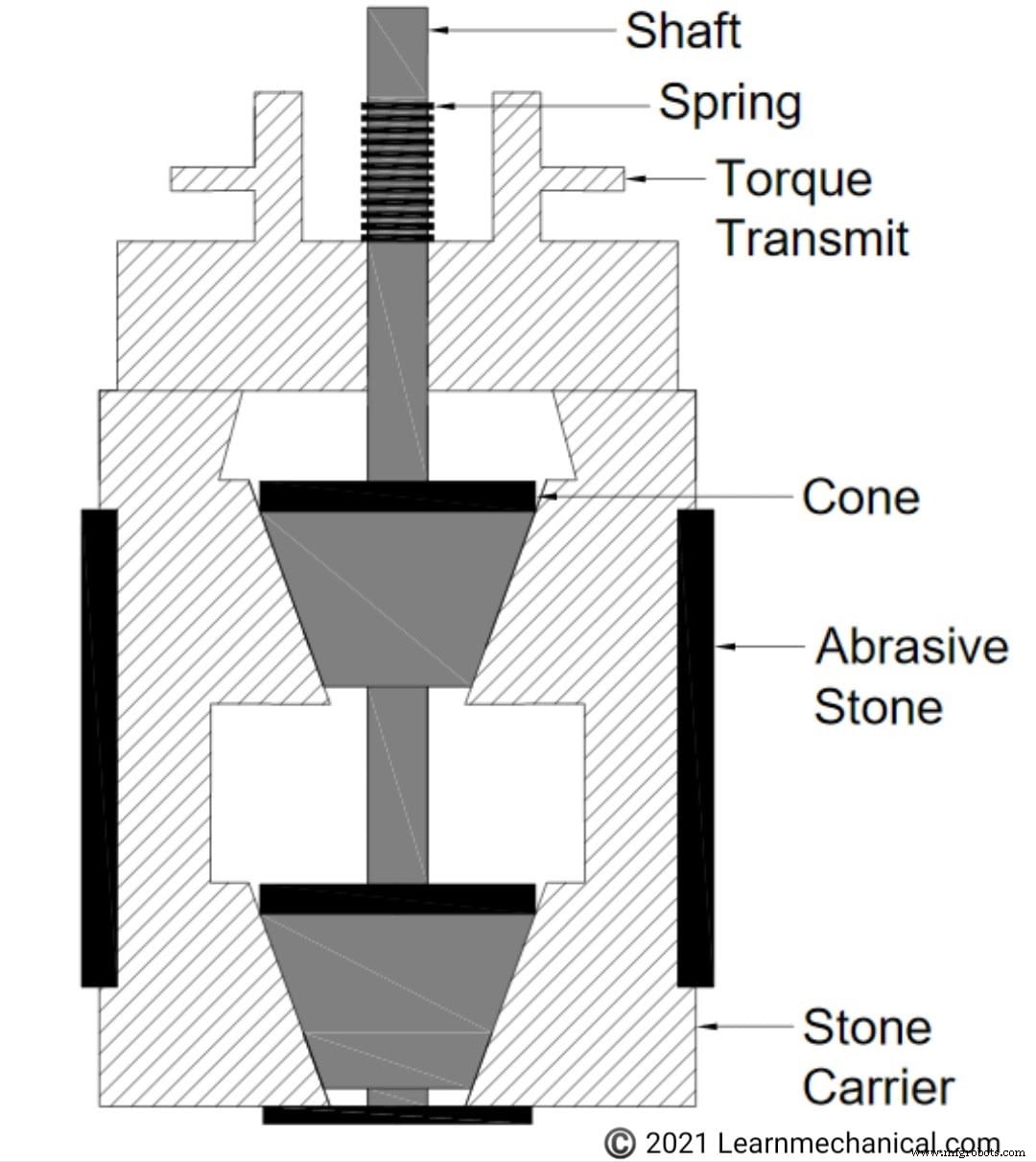

Il existe une variété d'outils de rodage disponibles sur le marché qui peuvent être utilisés à des fins différentes. Le schéma ci-dessous montre un outil de rodage à double cône.

Il s'agit d'une pierre abrasive sur le diamètre extérieur de l'outil. La pierre est la partie qui entre en contact avec la pièce.

Il y a deux cônes situés à l'intérieur du support de pierre. Dès qu'une force linéaire est appliquée à l'arbre, les pierres sont poussées vers l'extérieur.

Cela se produit en raison de la section conique du cône. Les pierres sont tirées en arrière par l'action inverse des ressorts.

Particules abrasives utilisées :

Les pierres abrasives sont des particules abrasives liées ensemble pour former une structure solide qui peut produire des frottements tout en frottant contre un autre matériau. Il existe une variété de particules abrasives disponibles en fonction de la taille du grain, de la finition de surface souhaitée et de divers autres facteurs. Les particules abrasives les plus couramment utilisées sont l'oxyde d'aluminium, le carbure de silicium et le carbure de tungstène.

Un paramètre important du processus de rodage :

#1. Sélection abrasive :-

L'opération de rodage dépend fortement des particules abrasives utilisées. Le choix de l'abrasif dépend de la dureté de la pièce et de la finition de surface souhaitée. Pour les pièces très dures, le diamant est utilisé comme outil.

#2. Vitesse de broche :-

La vitesse de la broche ou RPM de l'outil est un paramètre important qui détermine les différentes caractéristiques de la pièce. Par exemple, si un enlèvement de matière élevé est la principale préoccupation, la vitesse doit être minimale. Si la finition de surface est la principale préoccupation, la vitesse doit être élevée.

#3. Vitesse de va-et-vient :

La vitesse de va-et-vient de l'outil par rapport à la pièce affecte la finition de surface du travail. Des vitesses de va-et-vient plus élevées entraînent une mauvaise finition de surface du travail.

#4. Pression de rodage :

Comme mentionné ci-dessus, la pression de rodage varie de 1000kPa à 2500kPa. Une pression de rodage plus faible entraîne un faible enlèvement de matière et une pression plus élevée entraîne une mauvaise finition de surface.

Avantages du processus de rodage :

Précision : Le processus de rodage est très précis et précis. Dans les industries où un diamètre de trou ou d'alésage doit être précis, le processus de rodage est d'un grand avantage.

La dureté de la pièce : Un autre avantage du processus de rodage est qu'il peut usiner n'importe quel matériau, quelle que soit sa dureté et sa structure moléculaire.

Maintient la ligne médiane : Le processus de rodage maintient la ligne médiane de l'alésage ou d'un trou. D'autres processus de finition peuvent perturber l'axe du trou.

Enlèvement de matière : Moins de matière est enlevée et la finition est obtenue à l'aide d'un processus de rodage. Cela est dû à l'utilisation d'un outil abrasif.

Le modèle généré : Le processus de rodage génère un motif marqué en croix sur la surface de la pièce. Cela offre un grand avantage pour la pièce à usiner pour retenir les lubrifiants.

Inconvénients du processus de rodage :

Coût initial élevé : Le coût initial de l'équipement est élevé. Ceci est un inconvénient économique de la machine à roder.

Usure élevée de l'outil : Les pierres abrasives sont utilisées comme tranchant principal. La rugosité des pierres abrasives diminue facilement dans le cas du processus de rodage.

Redressement du trou : Le processus de rodage améliore uniquement la qualité de la surface intérieure d'un trou ou d'un alésage. Il n'améliore pas la rectitude du trou.

Types de matériaux :Le processus de rodage ne convient qu'aux matériaux ferreux, il n'est pas très efficace sur les matériaux non ferreux.

Applications du processus de rodage :

- Il peut être utilisé pour la finition des vilebrequins automobiles

- Le processus de rodage est utilisé pour la finition des engrenages dans l'industrie automobile.

- Il est également utilisé à des fins de production où les alésages cylindriques creux doivent être finis avec précision.

- Il est également utilisé pour la finition du diamètre interne des moteurs à combustion.

- Il peut être utilisé pour améliorer la rondeur des trous.

Technologie industrielle

- Processus de rodage :définition, principe de fonctionnement, types, matériau, avantages, application [Notes avec PDF]

- Angle de coupe :définition, importance et types (positif, négatif, zéro) [Notes avec PDF]

- Mécanisme de retour rapide :définition, types, principe de fonctionnement, applications, avantages, inconvénients [Notes avec PDF]

- Soudage par faisceau d'électrons :définition, construction, fonctionnement, applications, avantages et inconvénients [Notes avec PDF]

- Processus d'extrusion :définition, principe de fonctionnement, types, applications, avantages et inconvénients [Notes avec PDF]

- Procédé d'emboutissage :Travail, Application, Avantages et Inconvénients

- Procédé d'extrusion :Travail, Types, Application, Avantages et Inconvénients

- Cubilot :Principe, Construction, Fonctionnement, Avantages, Inconvénients et Application

- Usinage par ultrasons :pièces, façonnage, usages, avantages avec PDF