Les CNC modernes simplifient le travail à partir de choses difficiles

Les CNC deviennent plus rapides, plus intelligentes et plus faciles à utiliser

C'est l'acronyme de la machine-outil que vous n'avez jamais pris la peine de mettre en mots :CNC. Et la plupart du temps, il est probablement normal de voir votre "commande numérique par ordinateur" comme une boîte noire faisant de la magie. Mais si vous rencontrez des difficultés avec l'usinage à grande vitesse, si vous avez besoin de meilleures finitions de surface ou d'une plus grande précision, si vous rencontrez des problèmes de formation et de rétention, ou si vous souhaitez mieux gérer votre efficacité de production, la réponse pourrait bien être les dernières itérations de ces trois petites lettres.

Qui a besoin de vitesse ?

Comme tout ce qui concerne l'informatique, les CNC deviennent de plus en plus rapides. Pour prendre quelques exemples parmi la gamme vertigineuse de spécifications que vous verrez, Heidenhain contrôle des blocs de données de processus en une demi-milliseconde, la Siemens SINUMERIK 840D sl peut contrôler jusqu'à 31 axes et 10 canaux d'usinage avec un seul processeur, et l'impulsion compte jusqu'à 32 millions par révolution dans les derniers variateurs et moteurs FANUC. Qui a besoin de ce genre de pouvoir ?

Tout d'abord, toute personne essayant de déplacer plusieurs axes simultanément, surtout si elle doit le faire rapidement. Tom Maxwell, ingénieur d'application senior, Fagor Automation-USA (Elk Grove Village, IL) a souligné spécifiquement l'utilisation accrue des composites dans l'aérospatiale où « les routeurs à cinq axes à grande vitesse plus rapides nécessitent généralement plus de puissance de traitement. Nous voyons également un besoin d'usinage à grande vitesse de l'aluminium en cinq axes sur des centres d'usinage à hautes performances.”

Ou comme Gisbert Ledvon, directeur du développement commercial TNC de Heidenhain, l'a dit :« L'usinage à grande vitesse nécessite des vitesses d'avance rapides et des charges de copeaux constantes. Vous voulez transférer la chaleur dans la puce et non dans l'outil. Mais si le contrôle est trop lent pour gérer les données provenant de votre système CAO/FAO ou post-processeur, vous ne pourrez pas garantir une charge de copeaux constante, ce qui épuise l'outil très rapidement. Vous n'obtenez pas non plus la même finition de surface ou la même précision. Des commandes plus rapides sont également nécessaires pour faire fonctionner des broches aussi élevées que 80 à 100 000 tr/min, là encore pour maintenir une charge de copeaux constante. Le CNC est un élément important du succès dans ces domaines.”

Les machines qui combinent des méthodes d'usinage, comme les machines de fraisage-tournage ou les machines qui fraisent et rectifient, engendrent également le besoin de processeurs ultrarapides. "Si, par exemple, la pièce n'est pas centrée sur la table d'une fraiseuse et que vous souhaitez effectuer une opération de tournage, vous auriez un mouvement dans tous les axes, pas seulement dans les axes de rotation", a déclaré Ledvon.

Steve Holmes, développeur commercial, Siemens Industry Inc., Digital Factory Division, Machine Tool Business (Elk Grove Village, IL) a ajouté un autre exemple :des robots contrôlés par la CNC d'un centre d'usinage pour la manipulation des pièces et l'usinage léger, comme l'ébavurage. La commande SINUMERIK 840D dispose d'une fonction appelée "Run My Robot" qui élimine le besoin d'une commande séparée ou d'un API pour un autre robot. Le contrôle dédie simplement un autre canal à cette tâche.

D'autre part, veillez à ce que la vitesse que vous pensez obtenir d'un contrôle ne soit pas entravée par un autre composant. Comme l'a expliqué Jody Michaels, directeur national des ventes, FANUC America Corp. (Hoffman Estates, IL) :« Nous avons des concurrents qui revendiquent des fonctionnalités telles qu'une anticipation de 25 000 blocs. C'est bien, mais si vous n'avez pas de vitesse de traitement dans le CPU et les lecteurs et moteurs pour répondre rapidement, peu importe jusqu'où vous vous projetez. Vous pourriez mettre un moteur de 1000 ch sur un tracteur John Deere, mais cela ne veut pas dire qu'il va parcourir 150 milles à l'heure. Vous avez besoin de tout le système."

Avant de quitter le sujet de la vitesse, il convient de noter que la plupart des CNC modernes incluent une fonction généralement appelée "contrôle d'alimentation adaptatif", qui utilise la charge de broche mesurée pour ajuster la vitesse de coupe. Par exemple, si vous coupez "l'air", la commande accélère automatiquement l'avance au maximum que vous avez défini. Lorsque l'outil est enfoncé dans la coupe, la commande ralentit l'avance pour maintenir un couple constant et sûr. Le tout à la volée. Selon Ledvon, cette fonctionnalité est particulièrement utile pour «l'usinage sans surveillance et le fraisage trochoïdal. Il optimise encore davantage les packages CAO/FAO qui ajustent les vitesses d'usinage en fonction du volume d'enlèvement de matière prévu."

Plus de précision, de meilleures finitions

Comme nous l'avons déjà suggéré, les commandes avancées offrent bien plus que la capacité de gérer la complexité cinématique et les processus multiples, ou la capacité d'usiner plus rapidement. Peut-être plus important encore, ils offrent une plus grande précision d'usinage et des finitions de surface améliorées pour les moules et matrices et d'autres applications où ces facteurs sont critiques. Une approche courante, illustrée par Fagor, est la double rétroaction qui utilise à la fois l'encodeur numérique du moteur et un encodeur linéaire absolu séparé pour informer la commande. Maxwell a déclaré que cela "permet des précisions beaucoup plus élevées, tout en maintenant un mouvement fluide".

Paul J. Gray, directeur, planification de trajectoire, conception frontale, R&D pour le constructeur de machines Hurco (Indianapolis) a déclaré que le contrôle WinMax de l'entreprise avait besoin de plus de puissance de traitement pour prendre en charge ses algorithmes de contrôle brevetés basés sur la tolérance UltiMotion, qui à leur tour ont fourni un 25% réduction du temps de cycle pour l'usinage quatre et cinq axes. Mais plus que cela, les nouvelles machines à cinq axes de Hurco sont équipées de moteurs couple à axe rotatif à entraînement direct qui tirent pleinement parti de la réponse dynamique élevée d'UltiMotion pour offrir des finitions de surface plus lisses.

La mention des « algorithmes » nous ramène à la perception commune selon laquelle les CNC modernes sont une boîte noire. En effet, il existe souvent des programmes sophistiqués exécutés en arrière-plan qui vont bien au-delà de la simple exécution des mouvements définis par votre programme d'usinage.

Un exemple clé est la réinterprétation des courbes splines qui sortent de votre post-processeur CAD/CAM. Comme l'a expliqué Ledvon, ces contours ont généralement des points qui tombent juste à l'extérieur du rayon d'une courbe donnée.

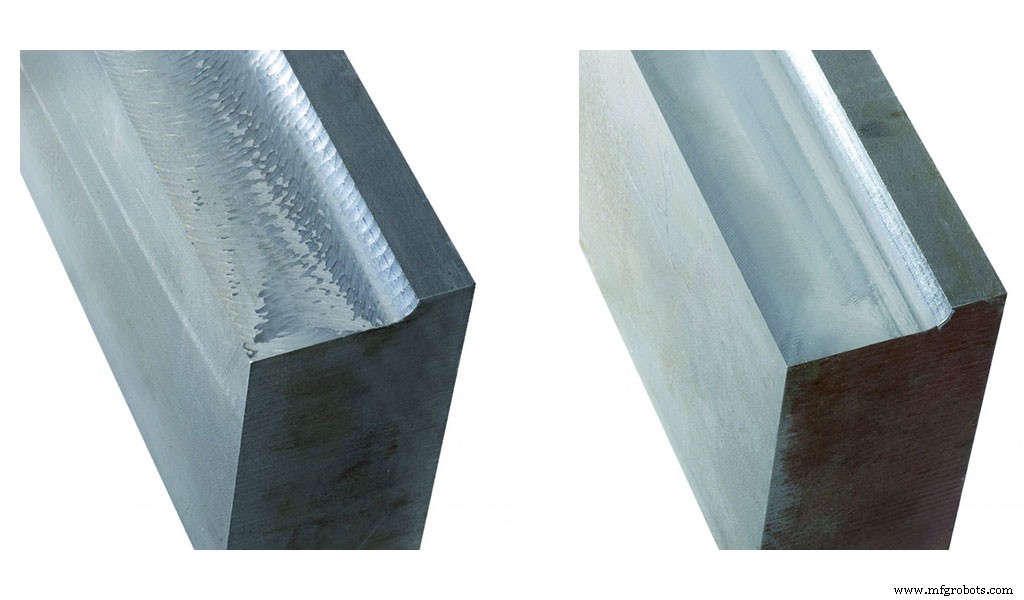

« Forcer une machine à aller d'un point à un autre le long d'un tel contour peut créer des vibrations et des marques de jaugeage sur votre pièce. Sur la commande Heidenhain, vous pouvez établir une bande passante de quelques microns et permettre à la machine de se déplacer en douceur dans cette bande de tolérance autour du contour programmé. La commande optimise également la vitesse et l'avance en fonction de la forme du contour, tout en maintenant la précision. Heidenhain appelle cette fonctionnalité Advance Dynamic Prediction (ADP), et elle est courante sur les commandes avancées. FANUC, par exemple, appelle sa version Smooth Tolerance Control.

Il existe également une pléthore de fonctionnalités qui corrigent les erreurs inhérentes à la machine, comme l'Adaptive Chatter Control (ACC) de Heidenhain. "Nous travaillons avec le constructeur de la machine-outil pour déterminer comment les vibrations peuvent se produire dans leurs machines, car cela diffère d'une machine à l'autre", a déclaré Ledvon. « Et nous déterminons quelle action la commande doit entreprendre pour éliminer ces harmoniques lorsqu'elles se produisent, ce qui diffère encore une fois d'une machine à l'autre. Le constructeur de la machine-outil place ces données dans l'automate, qui les renvoie à la commande, et elles s'exécutent automatiquement. »

Heidenhain, FANUC et d'autres ont également des fonctions qui compensent les erreurs de position dépendant de l'accélération au point central de l'outil. Par exemple, a déclaré Ledvon, la masse et l'inertie peuvent provoquer des mouvements de tangage lors du freinage et de l'accélération, entraînant des erreurs de position qui ne sont pas reconnues par les encodeurs de position.

Les erreurs dépendent en partie de la rigidité des glissières, de la distance entre le point d'application de la force d'avance et le centre de gravité, ainsi que de la distance entre le centre de gravité et le centre de l'outil. Ainsi, Heidenhain s'associe au constructeur de la machine pour comprendre la mécanique de la machine et effectue des calculs basés sur cette compréhension pour corriger ces erreurs d'accélération. Ledvon a ajouté que de tels ajustements ne représentent que quelques microns et ne sont donc pas toujours nécessaires, selon l'application.

La terminologie de FANUC donne une bonne idée de certaines des fonctions supplémentaires apparemment magiques désormais disponibles pour le constructeur de machines-outils, et donc pour l'utilisateur :Smart Spindle Acc/Dec, Smart Feed Rate Acc/Dec, Smart Backlash Compensation et Smart Thermal Control.

Michaels a souligné que Smart Spindle Acc/Dec permet également d'économiser sur les coûts énergétiques, car les programmes CAD/CAM produisent souvent de grands changements dans les vitesses de broche qui, autrement, consommeraient plus d'électricité que nécessaire. Mais produire de meilleures pièces est le principal avantage de la plupart de ces fonctionnalités. Ou, comme il l'a résumé, "Avec le contrôle de tolérance d'aujourd'hui et la réponse élevée de nos moteurs et entraînements, il se passe tellement de choses en arrière-plan que votre pièce usinée ressemble à une finition polie."

Progrès dans les IHM

Comme on pouvait s'y attendre, les avancées récentes dans l'interface homme/machine (IHM) incluent des conceptions pilotées par des icônes et le type de contrôle du bout des doigts popularisé par les smartphones (pitch pour rétrécir une image, étendre pour zoomer, etc.). Même FANUC, dont l'IHM omniprésente n'avait pas beaucoup changé en 25 ans, propose désormais ce que Michaels décrit comme « une interface très différente. Un écran d'accueil qui ne ressemble en rien à un écran FANUC, avec des rangées d'icônes différentes pour les données d'outils, l'édition de votre programme, la maintenance, etc. Vous pouvez également le personnaliser, par exemple en ajoutant une application de programmation d'un autre fournisseur. Plus important encore, cela rend la gestion de notre contrôle beaucoup plus acceptée par les milléniaux. »

Mais les changements ne sont pas seulement une concession aux millennials. Les fournisseurs de CNC ont non seulement réussi à donner à l'opérateur de la machine plus de capacités de programmation indépendantes de la CAO/FAO hors ligne, mais ils l'ont rendu relativement facile.

Gray a déclaré que le nouveau système de programmation conversationnelle graphique de Hurco donne aux opérateurs la possibilité "d'importer des fichiers CAO de modèles solides et de cliquer simplement sur les caractéristiques de la pièce qu'ils souhaitent couper pour générer le programme de pièce. Il orientera même automatiquement les machines à cinq axes pour découper des éléments 3+2 axes. La simplicité de la programmation améliore non seulement la productivité de l'opérateur, mais élimine également les sources d'erreur humaine dans la séquence de production. »

Siemens, Heidenhain et d'autres offrent la même capacité et Holmes a ajouté que la possibilité d'utiliser n'importe quel cycle standard à trois axes sur n'importe quel plan incliné élimine le besoin d'un système de FAO coûteux pour les pièces à cinq côtés.

Holmes a également observé que "les IHM avancées d'aujourd'hui vont au-delà de la vérification visuelle de base. Ils offrent une vérification graphique 3D de la programmation, des configurations d'outils et de broches, du palpage de pièces, de l'efficacité des trajectoires d'outils, et ils prennent en charge une gamme de nouvelles fonctionnalités, telles que l'évitement des collisions, rendues possibles par la vérification visuelle. De plus, la même expérience de vérification visuelle peut être obtenue dans tout l'atelier, de trois axes à 3+2 et jusqu'à l'usinage complet à cinq axes."

Gray a rétorqué que les graphiques sur commande et les systèmes de simulation de machine ne sont plus spéciaux, et "c'est du côté de la programmation que la plupart des commandes vacillent, en particulier pour l'usinage à cinq axes". Pour résoudre ce problème, Hurco "a développé un type de programme universel pour la programmation conversationnelle et CN qui découpera la même pièce sur n'importe quelle machine Hurco à cinq axes, quelle que soit sa configuration, sans avoir à apporter de modifications au programme de pièces", a-t-il déclaré. "Cela simplifie la formation des opérateurs cinq axes et offre une flexibilité de production considérable à nos clients."

La mesure dans laquelle les programmes écrits pour une machine peuvent s'exécuter sur une autre (programmation cinématique indépendante) est une autre priorité pour Siemens.

"Cette approche permet au même programme de s'exécuter sur plusieurs machines à cinq axes qui ont des cinématiques différentes sans avoir besoin d'un post-processeur séparé pour chaque machine-outil", a déclaré Holmes. « Avec la programmation indépendante de la cinématique, les programmes CNC générés sont également indépendants de la machine, ce qui se traduit par une plus grande flexibilité pour l'usinage cinq axes. Ainsi, prenez une pièce écrite pour une machine à tête articulée et déplacez-la vers une VMC sans tête articulée mais avec une table à tourillon. La commande réoriente automatiquement le programme pour exécuter la pièce sur cette machine. Et les pièces n'ont pas besoin d'être programmées avec le progiciel CAD/CAM de Siemens, NX. N'importe quel package standard fera l'affaire.

Dans le même temps, Siemens est peut-être le seul à proposer à la fois un système CNC complet et un progiciel CAO/FAO; les deux sont tellement intégrés que les modifications apportées à l'un sont immédiatement répercutées sur l'autre sans post-traitement. Avec leur portée plus large, Siemens et FANUC proposent également des "IHM universelles" qui semblent similaires du fraisage au tournage en passant par les rectifieuses, ce qui facilite la formation.

Maxwell a déclaré que Fagor propose une nouvelle fonctionnalité qui "permet à l'utilisateur de sélectionner le matériau et l'outillage et de récupérer les vitesses et les avances de base pour la pièce particulière qu'il programme. Fagor a également mis en place un ajustement à la volée de l'opérateur entre vitesse et précision pour augmenter la vitesse lors des opérations d'ébauche, mais la précision lors de la finition.”

Dans le même ordre d'idées, Holmes a déclaré que les commandes Siemens incluent "des cycles d'usinage à grande vitesse qui permettent à l'opérateur d'ajuster facilement le processus d'usinage pour l'ébauche, la semi-finition ou la finition, le tout en ne modifiant qu'une ou deux valeurs dans le cycle".

Autres aides à la configuration

Outre les interfaces intuitives, les CNC d'aujourd'hui aident également l'opérateur avec des conseils pour chaque fonction. Siemens comprend plus de 100 courts clips vidéo, appelés éléments animés, qui illustrent pratiquement tous les champs des cycles prédéfinis ou des opérations de configuration.

Heidenhain a un nouveau système appelé VSC (Visual Setup Control) qui prend une photo de votre configuration après avoir optimisé l'orientation de la pièce dans le serrage, le serrage des boulons, etc. Le contrôle compare ensuite cette image aux configurations suivantes dans le même cycle de production et alerte l'opérateur de toute anomalie, telle qu'une clé laissée sur la pièce ou un trou manquant, lui donnant la possibilité de continuer, de passer à la palette suivante ou arrêt pour action corrective. Le VSC est si sensible que la caméra reconnaît même une tête de boulon qui n'est pas parfaitement plate en raison d'un serrage excessif.

KinematicsOpt est une autre fonctionnalité intrigante de Heidenhain. "Mettez une sphère d'étalonnage sur la table", a déclaré Ledvon. « La sonde touche la circonférence de la sphère à différents angles et calibre automatiquement la machine exactement au point de pivot central, ce qui est essentiel pour les applications à cinq axes. C'est une fonctionnalité très puissante, surtout s'il y a un écart de température dans le magasin pendant la journée. Vous pouvez charger une palette avec la boule de calibrage pendant le quart de travail et la machine peut se recalibrer automatiquement avant de couper le prochain lot de pièces. »

Hurco et Siemens fournissent également cette fonctionnalité pour les machines à axes rotatifs dans n'importe quelle configuration cinématique avec la possibilité supplémentaire d'inclure des cycles de palpage de l'axe central dans le programme de pièce pour une mesure automatique pendant la production.

Enfin, bien que toutes les commandes soient réglées en usine en fonction du serrage attendu, de la taille de la pièce, etc., des modifications sur le terrain (intentionnelles ou non) nécessitent parfois des ajustements. Ainsi, FANUC et d'autres permettent ce que Michaels appelle "une certaine quantité d'autoréglages que vous pouvez effectuer vous-même".

Maxwell a déclaré :« Le réglage automatique des axes à l'aide du logiciel Fagor Finetune est désormais une fonctionnalité standard. Ce logiciel règle les paramètres de la CNC et pilote à l'aide de diagrammes de Bode pour optimiser les fonctions de coupe à grande vitesse. Fagor et d'autres fournissent également un oscilloscope intégré à la CNC pour un réglage plus avancé. »

À qui appartient-il de toute façon ?

Avant de quitter le sujet des IHM, il convient de noter que l'interface réellement présentée à l'opérateur est souvent en partie, sinon entièrement, la création du constructeur de la machine-outil et non du fournisseur de la CNC. De la même manière, vous avez souvent plusieurs options de contrôle du même constructeur, il est donc avantageux de vous renseigner sur ce qui existe.

Par exemple, derrière le frontal CELOS de DMG Mori, vous trouverez une commande FANUC, Siemens, Mitsubishi ou Heidenhain, bien que dans le dernier exemple, elle ne fonctionne pas en arrière-plan mais côte à côte sur le même écran.

Michaels a déclaré :« Makino utilise principalement FANUC, mais vous ne le sauriez pas. Ils utilisent ce que nous appelons Panel i, avec notre contrôle en arrière-plan accroché à un ordinateur qui présente un écran vidéo à l'utilisateur. Les centres d'usinage verticaux et horizontaux standard et les tours utilisent souvent l'IHM FANUC standard. Les applications plus spécialisées, comme le meulage, ont généralement la propre IHM du FEO. » Les machines à tailler les engrenages Gleason enterrent le contrôle FANUC avec son IHM spécialisée. Un autre exemple inclut les tours Weiler, qui exécutent des commandes Siemens avec une IHM qui est "tellement personnalisée par le constructeur que vous ne le sauriez pas", a déclaré Holmes.

Exploiter la puissance des données

"L'industrie 4.0 et l'Internet industriel des objets sont sans doute les forces motrices les plus importantes de l'industrie d'aujourd'hui", a déclaré Gray. "L'information est la clé pour prendre des décisions plus intelligentes et les machines CNC d'aujourd'hui sont censées publier des informations relatives à la productivité et à la production et se mettre en réseau avec d'autres appareils intelligents pour réduire le temps et les coûts de configuration."

Dans le cadre de cet effort, Hurco fournit gratuitement une interface open source à son contrôle sur GitHub et s'associe à un certain nombre de sociétés de robotique et de surveillance de la productivité pour élargir les capacités d'interconnectivité de son contrôle.

Alors que le contrôle Heidenhain peut vous dire pratiquement tout ce qui se passe dans les moindres détails, Ledvon a déclaré que son système StateMonitor permet d'obtenir facilement un ensemble relativement limité de données sur des choses comme la broche allumée, la broche éteinte et les codes d'erreur qui fournissent "très clair et décisif". analyses sans tous les tracas et les tracas. » Il permet également à l'opérateur de fournir des informations sur la raison pour laquelle la machine ne fonctionnait pas, ce qui peut être un point de données critique qu'un système entièrement automatisé ne saisirait pas.

Une vision avant-gardiste de l'industrie 4.0 est MindSphere de Siemens, une plate-forme basée sur le cloud à architecture ouverte où les machines de différents fabricants téléchargent des données en toute sécurité pour les stocker, les analyser et les surveiller de n'importe où dans le monde. Les machines équipées de capteurs intelligents qui surveillent les vibrations, la consommation de courant, la température et d'autres facteurs téléchargent des rapports d'état sur MindSphere.

Si, par exemple, un capteur détecte une vibration anormale provenant de l'axe Y d'un certain type de machine-outil, il peut déterminer (sur la base d'algorithmes dérivés de grandes quantités de données intelligentes recueillies auprès d'autres utilisateurs) que la vibration est due à un roulement usé sur la vis à billes de l'axe Y. Cette pièce peut alors être commandée et expédiée au client avant même qu'il ne soit conscient du problème. Cela va au-delà de la maintenance préventive à la maintenance prédictive. Une avancée majeure.

Système de contrôle d'automatisation

- Qu'est-ce que l'usinage par jet abrasif et comment fonctionne-t-il ?

- Faites fonctionner votre implémentation ServiceNow sans problèmes

- Idées de sous-traitance des travaux de maintenance

- Assurez-vous que les travaux de maintenance ne créent pas de goulots d'étranglement des processus

- Usinage CNC :les meilleures techniques pour vous

- Comment faire des tolérances serrées sur des pièces d'usinage cnc

- Tour à outils multiples pour le travail complexe des barres

- Machine multitâche pour les travaux de barre de taille moyenne

- Faire tourner les trucs difficiles