L'usinage médical passe à la vitesse supérieure—avec une assistance laser

Qu'il s'agisse d'usinage traditionnel ou de processus hybrides, la fabrication médicale exige que les constructeurs de machines et les outilleurs restent vigilants

Lorsqu'il s'agit d'usiner les composants médicaux finement réglés d'aujourd'hui, la vitesse, sans parler de la durée de vie de l'outil et de l'automatisation, est essentielle.

Le raffinement constant de l'usinage médical, de la conception de l'outillage au produit fini, nécessite non seulement la capacité de gérer une large gamme de matériaux plastiques et métalliques, mais également d'obtenir des résultats prévisibles, en particulier face à des réglementations strictes.

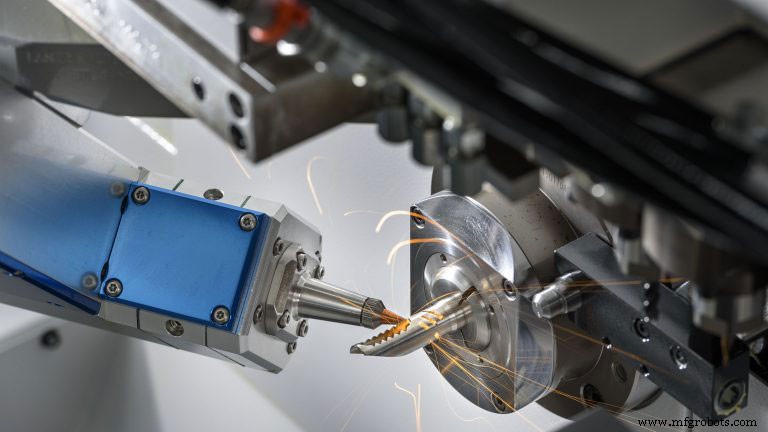

Qu'il s'agisse simplement de tournage et de fraisage ou de processus hybrides avec des lasers associés à des systèmes suisses pour effectuer des opérations de découpe et de soudage sur une seule machine, la fabrication médicale exige que les constructeurs de machines et les outilleurs restent vigilants.

Optimisation de la durée de vie de l'outil et de la qualité des pièces

Pour usiner des pièces et des caractéristiques médicales aussi petites que les hexalobes des vis à os tout en préservant la durée de vie de l'outil, Tsugami/Rem Sales LLC (Windsor, CT) a équipé plusieurs machines de son portefeuille d'unités de quadruplement de vitesse personnalisées.

Les broches standard des machines de style suisse font généralement tourner les outils tournants à une vitesse de 6 000 à 8 000 tr/min, a déclaré Derek Briggs, chef de produit suisse pour Tsugami/Rem Sales. «Lorsque vous effectuez un surfaçage fin et un contournage, une gravure ou une gravure à l'eau-forte sur cinq axes, vous avez besoin de vitesses de rotation extrêmement élevées car les outils sont très petits; vous avez généralement une fraise à billes de 0,125″ [3,175 mm] ou plus petite avec laquelle vous effectuez un contournage fin, et vous coupez au centre pendant ces types d'opérations. Vous avez besoin de vitesses de broche très élevées pour maintenir le métrage de surface à un niveau acceptable pour la durée de vie de l'outil et répondre aux exigences de finition de surface. »

La solution de Tsugami est un accessoire utilisant une réduction de vitesse qui multiplie jusqu'à quatre fois la vitesse de la broche sans solliciter le moteur de la broche pour atteindre une vitesse optimale, telle que 20 000 tr/min. Tsugami/Rem Sales peut même intégrer les broches à grande vitesse fabriquées par NSK America et les faire fonctionner jusqu'à 80 000 tr/min.

La plupart des tours de style suisse utilisent un train d'engrenages qui fait tourner trois ou quatre broches simultanément lorsque le moteur est allumé, a déclaré Briggs. Avec une seule broche modulaire à engrenage réduit qui va plus vite que les autres, « vous ne surchargez pas les autres broches. C'est agréable d'obtenir des vitesses de broche plus élevées pour ce surfaçage fin et ce petit travail à cinq axes que le marché médical recherche de plus en plus aujourd'hui."

Alors qu'un accessoire de tourbillonnage standard fera certainement l'affaire, si une machine est dédiée uniquement à la production de vis à os toute la journée, les fabricants devraient envisager de demander des roulements en céramique au lieu de roulements à rouleaux en acier plus standard. Avec les roulements en céramique, les opérateurs peuvent serrer davantage la précharge que sur l'acier, ce qui renforce le système et maintient des vitesses de broche maximales. Les roulements en céramique atténuent les harmoniques et les vibrations très fines lors de la coupe des vis à os et peuvent également absorber la chaleur des régimes plus élevés, dispersant ainsi mieux la chaleur.

Besoin de vitesse

En plus de maximiser les vitesses de broche, Tsugami/Rem Sales s'efforce également d'introduire davantage de fonctionnalités de changement rapide dans l'usinage suisse. La société propose des accessoires d'outils en direct et des plaques d'outils de groupe avec des têtes amovibles qui permettent à un opérateur de retirer une vis, de retirer l'ensemble de la pince ER ou la cartouche d'outil, de régler la hauteur de l'outil à l'extérieur de la machine et d'installer une pièce de rechange préparée à l'avance, le tout en 30 minutes. secondes, nota Briggs.

Tsugami/Rem Sales développe également des porte-tourelles à changement rapide pour ses machines à tourelle, en plus de ses configurations d'outils modulaires pour les accessoires de surfaçage, de fraisage angulaire et de tourbillonnage de filets. « Ces supports sont conçus pour aider à réduire les erreurs de l'opérateur qui pourraient potentiellement conduire à un accident de la machine ou à des outils cassés. Cela peut également être fait à l'extérieur de la machine sur un Zoller ou un autre dispositif de préréglage.”

Une application de forage au pistolet a fourni une étude de cas pour améliorer les avances et les vitesses.

Lorsque Tsugami/Rem Sales a eu besoin de créer un dispositif d'élimination de tumeurs oculaires à haute fréquence, les spécifications étaient difficiles :l'unité devait mesurer 5″ (127 mm) de long avec un trou de 0,06″ (1,52 mm) percé de part en part. Il a utilisé le système TriboMAM pulsé à haute fréquence de M4 Sciences pour faire le travail.

L'appareil, fait d'un titane personnalisé, s'apparente à un aspirateur et peut aspirer uniquement la tumeur, pas d'autres tissus mous, a expliqué Briggs. En règle générale, une perceuse à canon ne pourrait être alimentée qu'à moins d'un dixième de pouce par tour; l'intégration de quadruples TriboMAM qui accélèrent "parce que l'oscillation de cet outil brise les copeaux en très petits morceaux, et le liquide de refroidissement à haute pression les extrait du trou". Au total, un processus qui aurait autrement pris plusieurs minutes a été réalisé 75 % plus rapidement.

Une autre innovation, la technologie du système d'asservissement à vibration basse fréquence (LFV) "est l'une des plus grandes avancées dans l'usinage des matériaux résistants utilisés dans la production de composants médicaux", a déclaré Jim Cepican, directeur du salon pour les ventes d'accessoires chez Marubeni Citizen-Cincom Inc. (Allendale , NJ). LFV améliore la durée de vie de l'outil, le contrôle des copeaux et le traitement des matériaux difficiles à usiner.

Les machines de la série L de MCC "sont utilisées par la majorité des fabricants médicaux avec lesquels nous travaillons" pour leurs vitesses de traitement plus rapides et leurs capacités de programmation améliorées, a noté Cepican. "Le nombre d'axes a augmenté, dont un axe B nécessaire à la fabrication de composants médicaux plus complexes."

Le L12 se vend particulièrement bien sur le marché médical, a ajouté le directeur régional des ventes Glen Crews. « La petite taille de la machine et les vitesses de broche élevées la rendent idéale pour l'usinage de composants de dispositifs médicaux miniatures. Des options sont également disponibles sur toutes nos machines pour réduire la taille de la broche, ce qui facilite la manutention des matériaux. »

Des broches plus rapides ont été développées pour le travail transversal et le perçage en bout qui sont interchangeables avec les broches standard de la machine, a ajouté Crews. "Étant entraînés par engrenages, ils sont capables d'atteindre des vitesses de broche élevées avec un meilleur couple que ce que vous obtiendriez avec les broches électriques ou pneumatiques que de nombreux fabricants utilisent."

Maîtrise de la broche

En fin de compte, l'utilisation des broches électriques ou pneumatiques autonomes appropriées est essentielle pour optimiser les avances et les vitesses pour les applications médicales d'aujourd'hui, a déclaré Michael Gabris, directeur des ventes industrielles chez NSK America Corp. (Hoffman Estates, IL).

"Vous pouvez avoir 20 000 tr/min sur une fraiseuse, mais si vous avez un foret de 0,01″ [0,254 mm] de diamètre, vous n'obtiendrez pas les vitesses dont vous avez besoin pour fonctionner correctement", a-t-il noté. "Vous pouvez casser l'outil très facilement."

En fait, 0,005″ (0,127 mm) devient un diamètre standard pour les fraises et les forets en carbure monobloc, a ajouté Mike Shea, chef de produit NSK. "Si vous voulez exécuter 200 sfm, c'est environ 76 000 tr/min si vous l'exécutez correctement", a-t-il expliqué. "Même si le fabricant [de l'outil] recommande d'utiliser 100 sfm, vous êtes toujours juste en dessous de 40 000 tr/min. Nos broches répondent aux besoins d'usinage des applications micro et nano qui deviennent de plus en plus courantes. »

Lorsqu'une broche NSK quitte l'usine, elle est garantie d'avoir moins de 1 μm de faux-rond, a déclaré Gabris. NSK fabrique également ses propres pinces de précision, d'une précision de trois à cinq microns, et propose des roulements en céramique coûteux à fabriquer sur toutes les broches à grande vitesse.

Qu'elles soient installées sur de nouvelles machines ou mises à niveau sur des machines plus anciennes, "nos broches font tout le travail", a déclaré Gabris. Les opérateurs "doivent verrouiller la broche principale et faire fonctionner notre broche électrique et pneumatique, ou simplement de l'air si elle est pneumatique", a ajouté Shea. « La broche principale ne tourne pas, il n'y a donc pas d'usure sur la broche de la machine. Nos broches n'ont pas d'engrenages. En leur appliquant une petite quantité d'air pour le refroidissement et la purge, il est possible de fonctionner 24 heures sur 24, 7 jours sur 7, sans croissance thermique ni problèmes d'harmoniques. C'est idéal dans une situation de production constante élevée. »

À l'inverse, si vous n'utilisez qu'une tête de speeder à engrenages, le speeder doit se reposer après 20 ou 30 minutes d'utilisation pour dissiper la chaleur dans les engrenages, a-t-il conseillé.

Faire progresser l'outillage

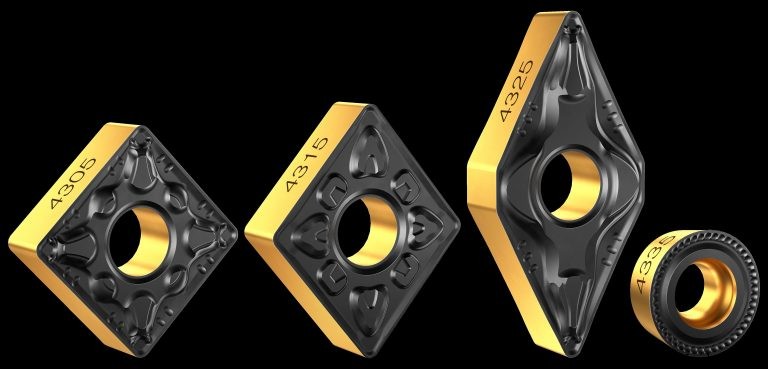

Avec des matériaux de composants médicaux allant des plastiques au chrome-cobalt en passant par le titane, Sandvik Coromant (Fair Lawn, NJ) a considérablement fait évoluer son outillage au cours des dernières années.

"Oui, il s'agit de produire des pièces plus rapidement et de respecter les tolérances", a déclaré Patrick Loughney, chef de produit pour l'usinage de petites pièces, "mais il s'agit également de la prévisibilité du processus et de l'outillage."

Par exemple, avec les plaquettes de tournage, "Nous avons énormément changé notre technologie avec notre innovation de revêtement Inveio", a-t-il noté, qui permet des substrats plus solides, un traitement des bords plus précis et une nouvelle façon d'appliquer le revêtement.

"Nous avons compris que les cristaux dans le revêtement de l'ancien processus étaient aléatoires, là où ils protégeaient juste l'insert", a-t-il expliqué. "Maintenant, nous sommes en mesure d'aligner ces cristaux dans une direction où nous pouvons améliorer la durée de vie de l'outil et l'usure de la plaquette." Cela permet moins de réglages sur la machine et offre la durée de vie prévisible de l'outil essentielle à un processus d'usinage stable. Une fois l'insert moulé, la préparation des bords est exécutée avec des tolérances au micron, a-t-il déclaré.

"Nous avons modifié notre outillage pour exécuter différentes fonctionnalités médicales", a-t-il poursuivi. "Nous avons notre barre d'alésage médicale spécialement conçue pour produire le brassard pour les articulations des genoux et des hanches."

Pendant ce temps, le système de fraisage à tête interchangeable CoroMill 316 a été modifié avec une profondeur de coupe accrue, en particulier pour produire les plateaux de genou qui supportent les implants.

Sandvik Coromant a également créé des plaquettes de tournage spéciales pour les plastiques médicaux comme le polyéther éther cétone. "La plupart des inserts sont sablés sur le dessus afin que le plastique ne colle pas", a expliqué Loughney.

En octobre, une nouvelle perceuse spécialement conçue pour les matériaux résistants à la chaleur dans les applications médicales et aérospatiales fera partie du prix semestriel de l'entreprise nouvelles versions de produits.

Cependant, le plus grand obstacle de Sandvik Coromant concerne les plaquettes de filetage par tourbillonnage. "La plupart du temps, une vis à os a une forme de filetage spéciale", a noté Loughney. "Il semble que chaque médecin qui a sorti une vis à os ait sa propre forme de filetage. Nous ne pouvons donc pas vendre uniquement des inserts standard pour cela ; ils doivent tous être spécialement conçus. Nous devons être très flexibles dans la rectification de ces plaquettes au cas par cas. »

Lasers à portée de main

Lorsque l'usinage traditionnel ne suffit pas à lui seul, l'ajout d'un ou plusieurs lasers au processus améliore considérablement la capacité de fabrication.

Par exemple, la gamme de machines-outils LaserSwiss de Tsugami/Rem Sales a été créée pour l'industrie médicale. LaserSwiss combine le tournage CNC suisse traditionnel et la découpe laser dans une seule machine, a expliqué Tina Carnelli, responsable marketing de Tsugami LaserSwiss. "Cela signifie que les fabricants médicaux peuvent produire des pièces médicales complexes, telles que des stents, avec une configuration et un programme de pièces", a-t-elle déclaré. "Nous avons récemment ajouté une deuxième tête laser, pour le soudage, à la machine LaserSwiss afin de combiner efficacement trois opérations sur une seule machine."

Chez Marubeni Citizen-Cincom, "l'introduction de la découpe et du soudage au laser sur nos machines est l'une des modifications les plus importantes que nous ayons apportées", a déclaré Rich Kuhn, directeur régional des ventes. « La possibilité d'effectuer des travaux d'usinage et de découpe au laser dans la même machine a un effet majeur sur la réduction du nombre d'opérations nécessaires à la production d'un composant. L'automatisation et le soudage au laser ont permis à nos clients médicaux d'avoir des choix supplémentaires pour répondre à certaines des exigences de haute tolérance sans cesse croissantes. »

Bien sûr, les lasers sont une solution de fabrication médicale autonome depuis un certain temps. Par exemple, le portefeuille de Trumpf est largement utilisé par les fabricants de dispositifs médicaux, des applications de soudage et de découpe au laser à la fabrication additive et au marquage au laser pour la traçabilité, selon Salay Quaranta, responsable de l'industrie pour Trumpf Inc. (Farmington, CT).

La fabrication additive, ou impression 3D, a offert de nombreuses opportunités à Trumpf, a-t-elle ajouté. « La fabrication de diverses couronnes, bridges et RPD dentaires à l'aide de notre TruPrint 1000 permet aux fabricants de produire de manière générative les plus petites pièces en un seul lot et en série sur la plaque. Avec une option multilaser, la production peut augmenter jusqu'à 80 % tout en conservant la flexibilité nécessaire pour traiter les commandes des clients. Même les formes complexes peuvent être rapidement et facilement converties de la conception CAO en un composant métallique 3D de qualité supérieure. »

C'est cette flexibilité de conception qui peut différencier les lasers de l'usinage traditionnel lorsqu'il s'agit de la production de lit de poudre à base de métal, couche par couche.

"En exploitant les techniques de conception avec l'impression 3D, un fabricant ou un laboratoire peut créer un produit presque net", a déclaré Quaranta. « Il y a très peu de rebuts comme on le voit avec l'usinage traditionnel, et la métallurgie est solide. Les fabricants peuvent tirer parti de ces plates-formes pour créer une variété de composants allant des implants et des couronnes dentaires aux échafaudages et aux constructions pour de nombreuses applications. »

Plus d'automatisation sur les opérations secondaires

Des réglementations strictes régissant tous les aspects de la production de composants médicaux et la nécessité d'assurer un processus stable et prévisible semblent en faire un outil idéal pour l'automatisation. Cependant, cette surveillance rigide présente une énigme, selon Loughney de Sandvik Coromant. Une fois qu'un processus est défini, il peut être extrêmement difficile et trop rapide ou trop peu coûteux de le modifier, même avec une innovation de matériau ou de processus qui attend dans les coulisses.

"Nous constatons une plus grande automatisation dans la fabrication médicale, mais la majorité concerne les opérations secondaires qui ne sont pas autant contrôlées, comme le meulage d'une porte sur une pièce forgée", a-t-il déclaré. "Nous voyons de nouvelles choses comme les tiges de hanche produites avec l'automatisation."

Les composants médicaux étant généralement produits par lots avec des changements fréquents, la responsabilité et la traçabilité sont primordiales, a-t-il poursuivi. "C'est un peu plus difficile d'automatiser quelque chose comme ça. Mais ça change; les systèmes et les logiciels s'améliorent là où ils peuvent être mieux suivis."

En ce qui concerne une autre tendance, la poussée continue vers l'industrie 4.0, les constructeurs de machines réagissent avec de nombreuses innovations.

Sur demande, Rem Sales intégrera les machines Tsugami Swiss avec la robotique FANUC pour le chargement et le déchargement des pièces, les systèmes de vision Keyence pour la mesure en cours de processus et la compensation automatique pour automatiser les ajustements de décalage à la volée, a déclaré Briggs. "Nous retirons une pièce du convoyeur de la machine avec un robot, l'orientons et la plaçons dans un dispositif sur l'appareil de mesure. Si des dimensions mesurées sont hors tolérance, le système Caron Engineering AutoComp compensera automatiquement dans la machine pendant son fonctionnement, et le robot placera la mauvaise pièce dans un bac séparé pour s'assurer qu'aucune mauvaise pièce ne soit mélangée avec la bonne. P>

Pour les clients d'aujourd'hui, "nous ne pouvons pas simplement fournir une seule machine pour traiter les pièces", a expliqué Cepican de MCC. « Nous devons fournir des systèmes de traitement complets. Cela comprend des systèmes d'automatisation hautement techniques. MCC a conçu plusieurs systèmes de chargement et de déchargement automatiques, par exemple des systèmes qui chargent des pièces brutes dans des machines à souder au laser à un composant qui a été usiné.

George Bursac, directeur général de Star CNC Machine Tool Corp. (Roslyn Heights, NY), a ajouté :"L'automatisation fait partie de la fabrication médicale depuis un certain temps et se développe en fonction de nouvelles exigences." Alors que les composants médicaux tels que les vis à os, les implants dentaires, les instruments chirurgicaux et d'autres composants associés à ces produits "restent les mêmes sans beaucoup de changements", a-t-il déclaré, "notre équipe répond à tous les nouveaux défis que les entreprises manufacturières pourraient avoir besoin".

Système de contrôle d'automatisation

- Machine-outil CNC

- Variété d'automatisation de machines-outils en exposition

- 8 tactiques incontournables pour l'usinage médical de précision

- Leçons d'usinage haute performance :n'oubliez pas les porte-outils

- Usinage médical :les fabricants d'outils de coupe offrent des informations et des conseils pour réussir

- Les commandes de machines-outils baissent en septembre

- Fuji présente une machine multitâche

- Méthodes de machines-outils pour acquérir une machine-outil Koch

- Comprendre le processus d'usinage et la machine-outil