Les machines Matsuura à cinq axes offrent une capacité sans surveillance à l'atelier

Depuis sa fondation en 2001 en Palestine, dans l'Illinois, la société d'ingénierie aéronautique et aérospatiale Flying S a été créée avec l'intention de fabriquer des pièces de haute qualité. Au fur et à mesure que les pièces à cinq axes qu'ils fabriquaient devenaient plus compliquées, il est devenu évident qu'une plus grande capacité de la machine était nécessaire pour obtenir un fonctionnement fiable sans surveillance.

"Beaucoup de nos aménagements spatiaux nécessitent des caractéristiques à tolérance serrée", explique l'ingénieur de fabrication Peter Bowman. "Notre manque de précision de positionnement fiable et de répétabilité en raison de la croissance thermique ou d'autres variables a vraiment pesé sur nos efforts pour fabriquer systématiquement une bonne première pièce, et les pièces suivantes par la suite."

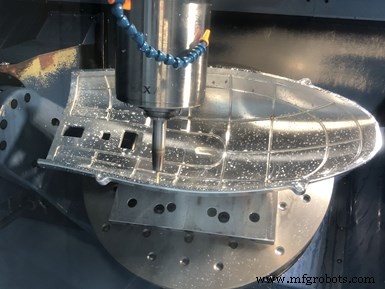

Mais alors que les demandes de l'atelier augmentaient et que les attentes concernant son horaire à équipe unique de longue date demeuraient, Flying S a commencé à rechercher une nouvelle technologie multi-axes. Matsuura a attiré l'attention du magasin, et les expériences positives passées avec son distributeur local, Yamazen, ont donné confiance au magasin pour acheter les Matsuura MX-520 PC4 et MX-850 PC4 à cinq axes.

Meilleures pièces, moins d'efforts

Ces machines se sont rapidement avérées bien adaptées aux besoins de Flying S. Plusieurs palettes ont permis à l'atelier de fonctionner sans surveillance avec une grande fiabilité de processus, le personnel de l'atelier était déjà familiarisé avec le contrôle FANUC, les machines ont fourni une répétabilité de 0,000039 pouce et la répétabilité de chaque axe rotatif A/C est de ± 2 secondes d'arc, ce qui est important pour les grandes fabrication de pièces.

Yamazen a formé les ingénieurs de l'atelier à CAMplete et aux fonctionnalités des machines, et continue de prendre en charge les nouvelles machines Matsuura de Flying S par téléphone et par e-mail selon les besoins.

Flying S a exécuté son bloc de test de précision standard, qui comprend plusieurs alésages à cinq axes se croisant, sur le MX-520 et est reparti impressionné par la précision presque parfaite de la pièce. "Nous avons également été impressionnés par la disponibilité de la broche que nous avons pu obtenir, et nous avons commencé à faire fonctionner des équipes de 24 heures au cours de la première semaine d'installation", déclare Bowman.

Les machines Matsuura réalisant la première partie beaucoup plus rapidement et avec beaucoup moins d'efforts que par le passé, le prochain défi de l'atelier consistait à résoudre un nouveau goulot d'étranglement dans le service d'inspection. Flying S a dû agrandir physiquement la taille de ce département pour permettre l'inspection finale des pièces en raison du volume de pièces produites par les machines Matsuura.

Productivité et qualité des pièces

Au cours des six premiers mois de fonctionnement, Flying S a fabriqué 533 pièces sur le MX-520 et 144 sur le MX-850, totalisant 5 187 heures avec seulement deux machinistes. C'est à peu près le même rendement que quatre de leurs autres centres d'usinage à cinq axes fréquentés par trois à quatre machinistes dans le même délai. Pour illustrer la capacité des Matsuura à gérer une production à haut volume et à faible volume avec une planification et une exécution appropriées, Flying S met en évidence les réalisations du MX-520. La prise en compte de 533 pièces avec une taille de lot moyenne de sept signifie que 75 configurations sont passées à la première pièce tout en maintenant une disponibilité de 75 % de la broche.

Flying S a également signalé que, sur une période de sept mois, une machine Matsuura a produit plus d'heures de broche que les autres machines à cinq axes qu'elle possède depuis cinq ans.

Sur les pièces plus difficiles, une configuration typique à cinq axes sur la première pièce nécessiterait une première pièce pour vérifier les décalages, puis une deuxième pièce aurait 50 % de chances d'être correcte. Les pièces suivantes auraient 80 à 90 % de chances de rester sans erreur tout au long du processus. Ce long processus a consommé beaucoup d'heures de travail et des ressources d'inspection goulot d'étranglement. Entre les machines Matsuura, Flying S a fabriqué 677 pièces avec une taille de lot moyenne de sept, impliquant environ 100 configurations pour la première pièce. En bref, l'atelier a atteint l'intégrité de la première pièce plus de 90 % du temps lors de la première tentative d'usinage avec les Matsuura. Depuis l'installation, pas une seule pièce sur l'un ou l'autre des Matsuura n'a été mise au rebut en raison d'une erreur liée à la machine.

Impact

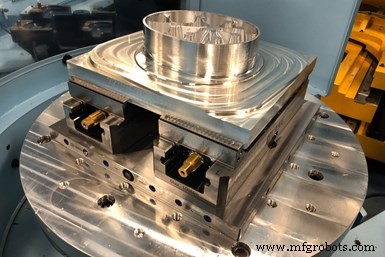

Une grande partie de ce que Flying S produit ne peut pas être démontrée pour la conformité ITAR, cependant, les moules et les accessoires pour le travail composite sont également souvent fabriqués sur leurs Matsuuras.

En raison du manque de palettisation, Flying S ne pouvait pas utiliser les machines concurrentes à cinq axes qu'elle possédait pour des configurations supplémentaires d'autres pièces lors de l'inspection de la première pièce. De plus, tous les outils devaient être construits et chargés dans ces machines à chaque fois.

Les machines Matsuura ont généralement deux ou trois premières pièces différentes inspectées en même temps à partir de la même machine. Les machines ont une capacité de changeur d'outils supplémentaire, qui fonctionnait bien avec les bibliothèques d'outils de Flying S. Flying S a également utilisé le serrage à point zéro Lang, en le combinant avec la précision de la fonction de positionnement de la palette pour rendre inutile le palpage des pièces.

Le superviseur de l'atelier d'usinage, Ben Parish, a des remarques particulièrement positives sur les Matsuura MX-520 PC4 et MX-850 PC4. Il se réjouit de « ne pas avoir à se soucier essentiellement de la précision, de la répétabilité ou de la cohérence de la position de la machine, éliminant ainsi plusieurs des risques les plus préoccupants liés à la création de produits non conformes ». Il complimente également l'interface de contrôle de Matsuura, tout en notant qu'elle offre l'option d'une interface FANUC traditionnelle pour les opérateurs qui ont de l'expérience dans cette interface et la préfèrent.

"CAMplete est un vrai confort", ajoute Parish. « La combinaison du logiciel de définition de la machine/post-processeur/vérification du code NC aide à éliminer davantage les problèmes et les collisions potentiels. Il offre également la possibilité de personnaliser le poteau et d'inclure un raffinement du parcours d'outil pour améliorer la qualité de coupe tout en resserrant réellement la précision des caractéristiques et la qualité de surface. »

Système de contrôle d'automatisation

- Bright Machines lance la "première micro-usine définie par logiciel"

- Bright Machines lance "Microfactory-as-a-Service"

- Intégration du système de contrôle

- Un processus à cinq axes, 10 éléments d'automatisation

- L'évolution des machines médicales

- Esprit Automation :fabricant britannique de machines de découpe

- Ce que vous devez savoir sur les machines CNC à cinq axes

- Connaître les spécifications techniques de l'usinage CNC à cinq axes en ingénierie de précision

- L'atelier s'améliore continuellement en adoptant des machines à transfert rotatif