Application Mark X :Unibody 3D Printed Drone

Si vous nous suivez depuis peu, vous avez probablement vu notre nouvelle pièce Mark X préférée :un drone monocoque imprimé en 3D. Imaginé comme une démonstration potentielle de la taille, de la résistance et de la finition de surface des pièces Mark X, il a largement dépassé les attentes dans la pratique. Dans cet article, nous discuterons de la façon dont nous avons conçu la pièce pour l'impression et la qualité de vol.

Exigences relatives aux drones

Lors de la conception d'une pièce à partir de zéro, il est important de considérer d'abord les exigences pour une pièce réussie. Pour notre part, nous avions quatre exigences centrales :

- Unicorps :Afin de mettre en valeur la taille du Mark X, nous voulions que la structure principale du drone ne fasse qu'un. Cela montre à la fois la taille du Mark X et élimine les points faibles où plusieurs pièces se connecteraient.

- Installer le matériel IRIS+ :Nous avons choisi d'utiliser le matériel, le contrôle et les moteurs d'un drone IRIS+ pour notre produit final. Nous avons déjà modifié un drone IRIS+, donc utiliser ce matériel était un choix facile. Cela signifiait que tous les composants critiques et le câblage de ce drone devaient s'adapter facilement à l'intérieur du corps creux de la pièce sans perturber le centre de gravité. Deuxièmement, le matériel devait être facilement amovible, car nous avions l'intention de parcourir plusieurs prototypes.

- Imprimer en Onyx sans supports :Un drone monocoque est une impression qui prend du temps. À lui seul, le drone contient plus de 220 centimètres cubes d'Onyx. Nous voulions limiter le temps d'impression à moins de trois jours au maximum, ce qui impliquait de minimiser (voire d'éliminer dans certains prototypes) l'utilisation de la fibre de carbone et de concevoir pour éliminer complètement les supports.

- S'adapter sur une plaque de construction Mark X :Cela peut sembler simple, mais cela signifiait que nous devions être créatifs dans le placement des hélices. Nous aurons plus de détails sur le placement des hélices dans la section suivante.

Conception et itération

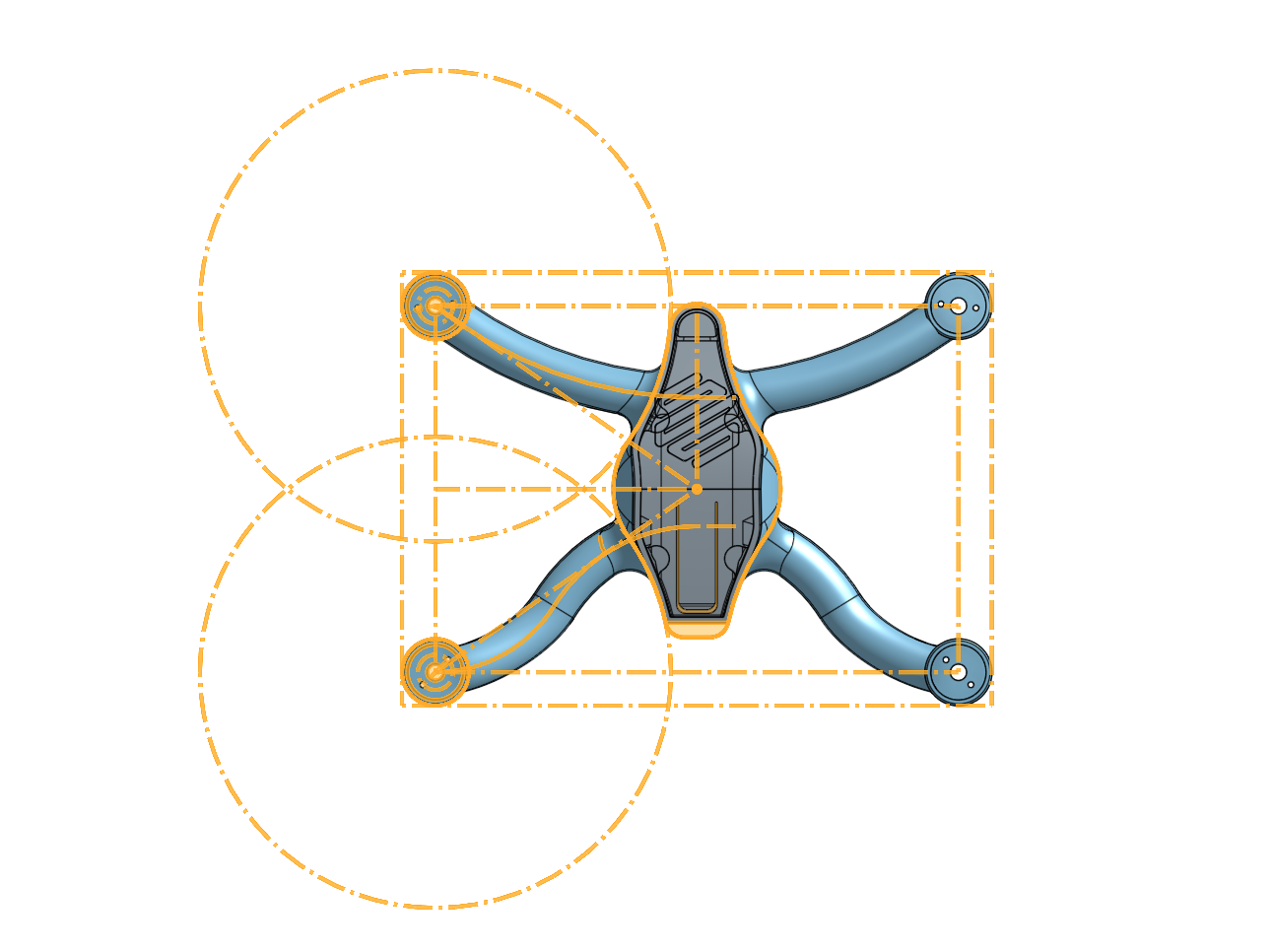

Même avec des exigences clairement définies, il est souvent difficile de commencer à concevoir une partie de cette taille et de cette complexité. Nous avons commencé simplement avec un croquis de haut en bas du drone imprimé en 3D. En plaçant les quatre accessoires à leur emplacement, nous pouvions voir l'échelle à laquelle nous travaillions et esquisser la forme générale du corps. C'est ici que nous avons rencontré notre premier problème :les hélices avaient un diamètre de 245 mm et la plaque de construction ne mesure que 250 mm dans la direction Y. En tenant compte des 50 mm d'espace supplémentaire dont nous avions besoin pour les supports de moteur, cela signifiait que les hélices avant et arrière occupaient le même espace sur le croquis (comme on le voit ci-dessous). Si cela semble problématique, c'est parce que c'est le cas ; faire s'écraser les hélices serait catastrophique. Heureusement, il y avait une solution assez simple :élever les deux hélices arrière au-dessus des trajectoires des hélices avant afin qu'elles occupent des plans différents et puissent toutes tourner librement.

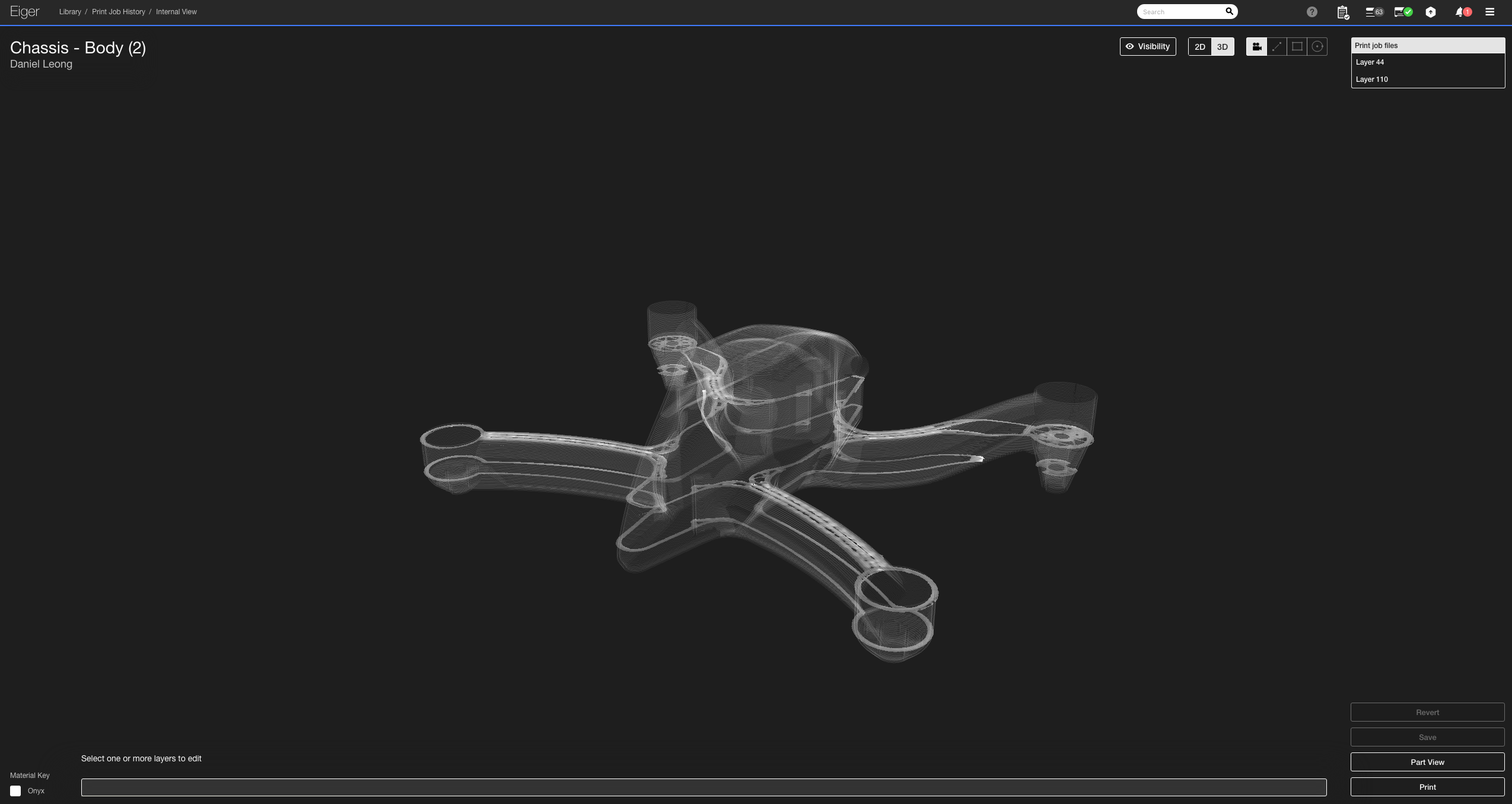

Maintenant que nous avions défini l'emplacement général et la forme de tout, il était temps d'approfondir les détails de la conception. Nous avons utilisé Onshape pour CAO chaque élément du matériel IRIS+ et utilisé les modèles pour informer la forme interne du corps principal. Chaque pièce de matériel a des supports internes personnalisés, laissant de la place pour le routage des câbles à l'intérieur du corps et des bras creux. Une fois que tout a été placé dans le drone, nous nous sommes concentrés sur l'assurance que la pièce s'imprimerait bien sans supports. Grâce à la capacité d'Onyx à imprimer sans prise en charge sur des pentes à 70 degrés, nous n'avons pas eu à compromettre gravement les aspects de la conception. Lors du téléchargement de notre fichier sur Eiger, nous avons été agréablement surpris de découvrir que l'impression ne prendrait que deux jours environ (au lieu des trois prévus). Nous avons fini de disposer la pièce et laissons la machine faire son travail.

Bien que ce timelapse et ce laser puissent sembler être une fin succincte à l'histoire, ce n'était pas le cas. Le premier drone fonctionnait, mais ne s'adaptait pas tout à fait correctement. Nous avons donc continué (et continuons) d'itérer sur la conception. Nous avons produit quatre versions uniques du drone imprimé en 3D, chacune un peu meilleure que la précédente. Grâce à la facilité et à la vitesse du Mark X, le prototypage de quelque chose de cette taille à plusieurs reprises n'est pas un processus douloureux. Nous continuerons à améliorer ce drone jusqu'à ce que nous en soyons pleinement satisfaits.

Performances des drones imprimés en 3D

Pour la plupart, le drone imprimé en 3D a dépassé nos attentes. Chaque itération vole légèrement différemment de la précédente, mais leurs performances sont toutes comparables à celles de l'IRIS+. Dans l'ensemble, nous sommes très satisfaits des performances du drone.

Remarque :Étant donné que nous itérons toujours la conception, nous n'allons pas encore publier de fichier .stl du drone. Nous partagerons le fichier lorsque la conception sera finalisée. Suivez-nous sur Facebook, Twitter, Instagram et Linkedin pour plus de mises à jour !

impression en 3D

- L'application en vedette :l'impression 3D pour les roulements

- L'application en vedette :l'impression 3D pour les chaussures

- Application Spotlight :Lunettes imprimées en 3D

- Drones extrêmes imprimés en 3D

- Événements à venir — décembre 2015

- Cas d'utilisation — Boîtier de capteur imprimé en 3D

- Épisode additif un :Robots imprimés en 3D

- Précision dimensionnelle des pièces imprimées en 3D

- Application de la technologie de remplissage par le bas dans l'assemblage de cartes de circuits imprimés